113630562

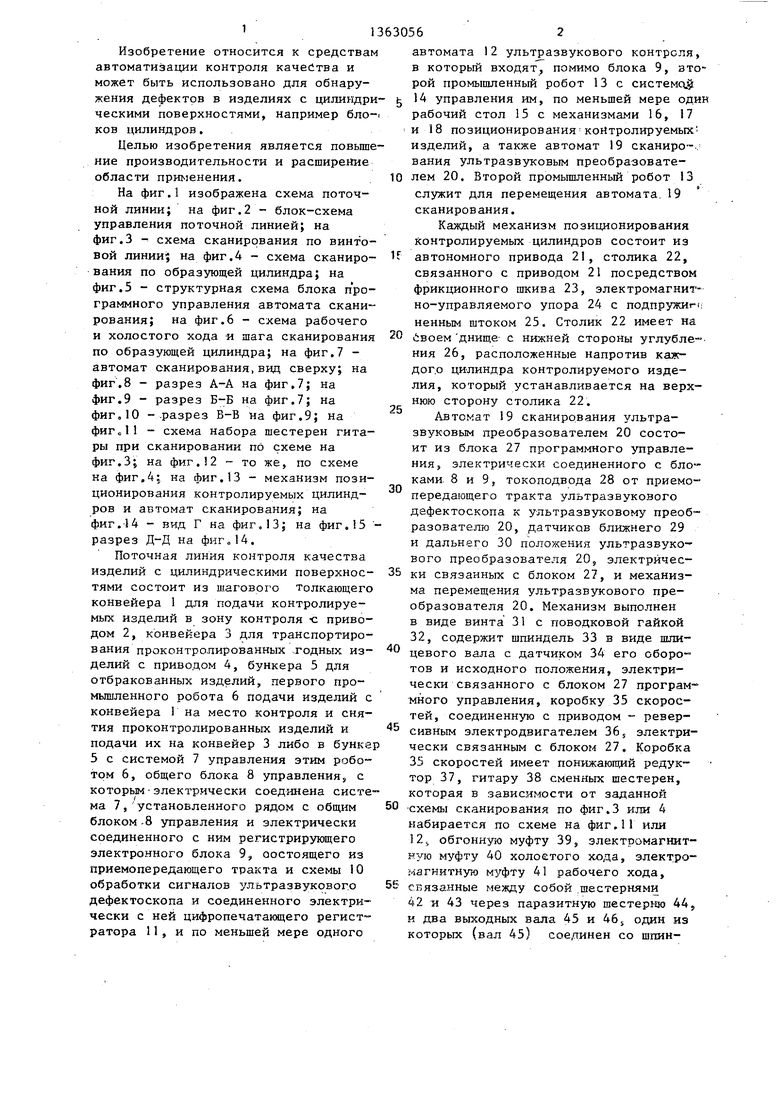

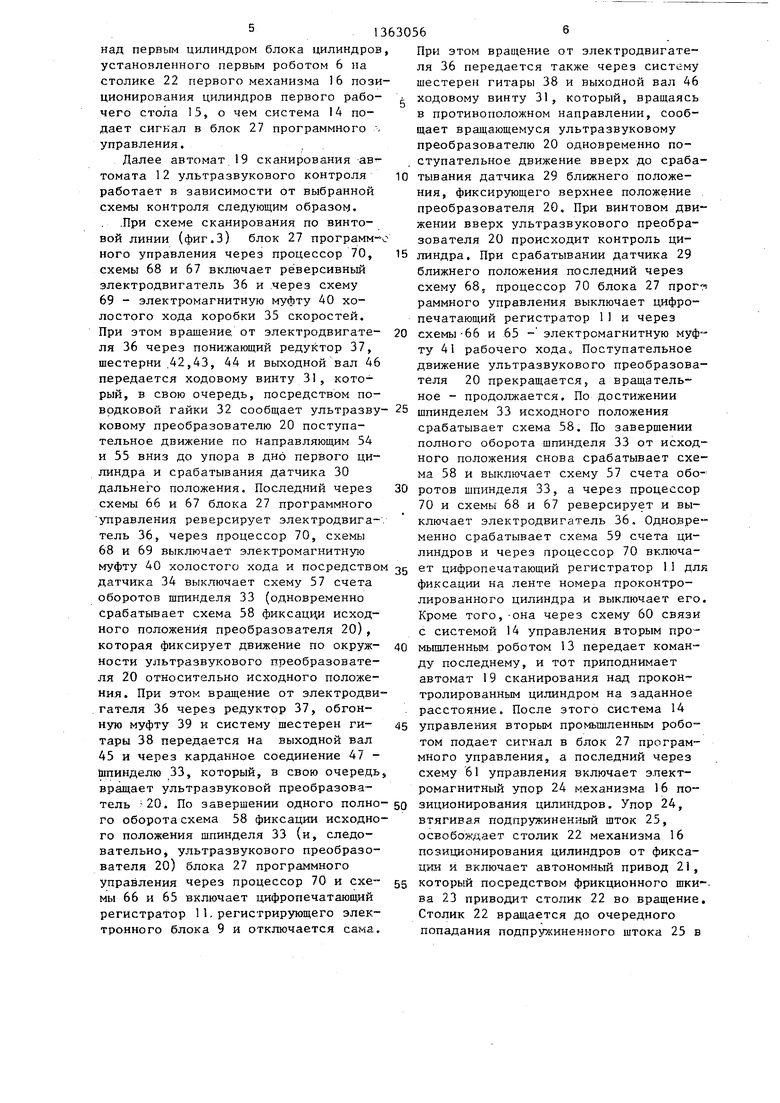

Изобретение относится к средствам автомата 12 ультразвукового контроля, автоматизации контроля качества и в который входят, помимо блока 9, вто- может быть использовано для обнару- рой промышленный робот 13 с системой жения дефектов в изделиях с циливдри- 1А управления им, по меньшей мере один

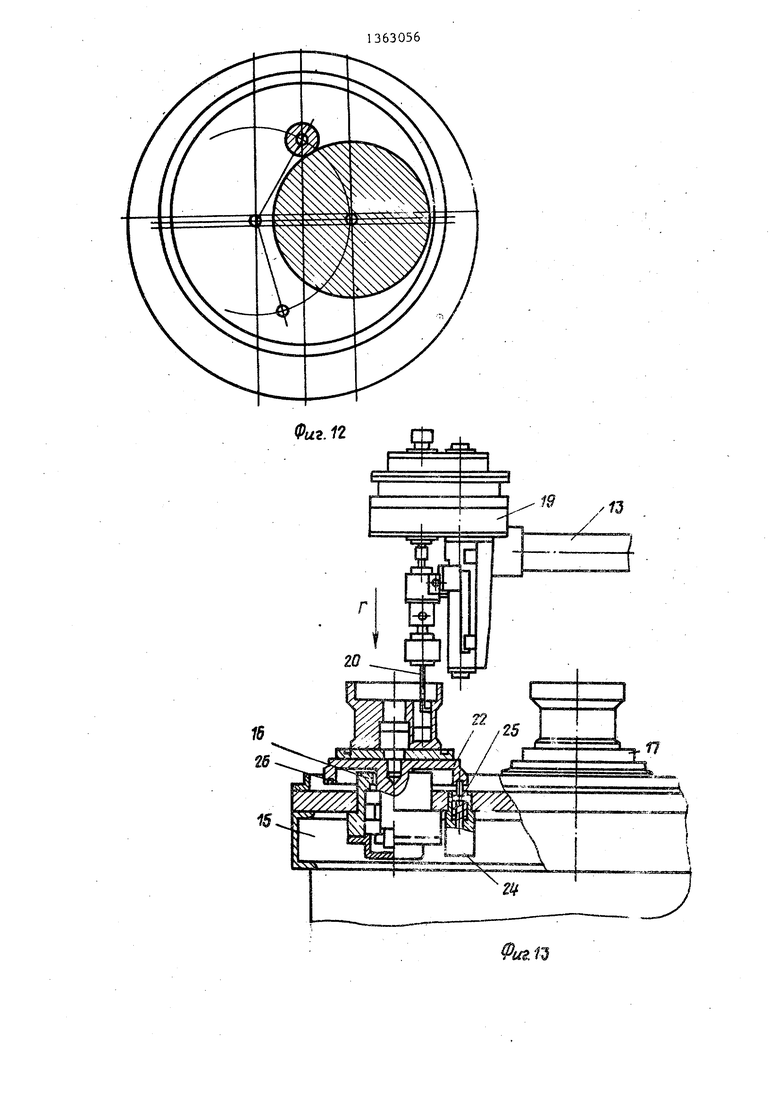

рабочий стол 15 с механизмами 16, 17 и 18 позиционированияконтролируемых изделий, а также автомат 19 сканиро-.. вания ультразвуковым преобразовате- 10 лем 20. Второй промьтшенный робот 13 служит для перемещения автомата. 19 сканиров ания.

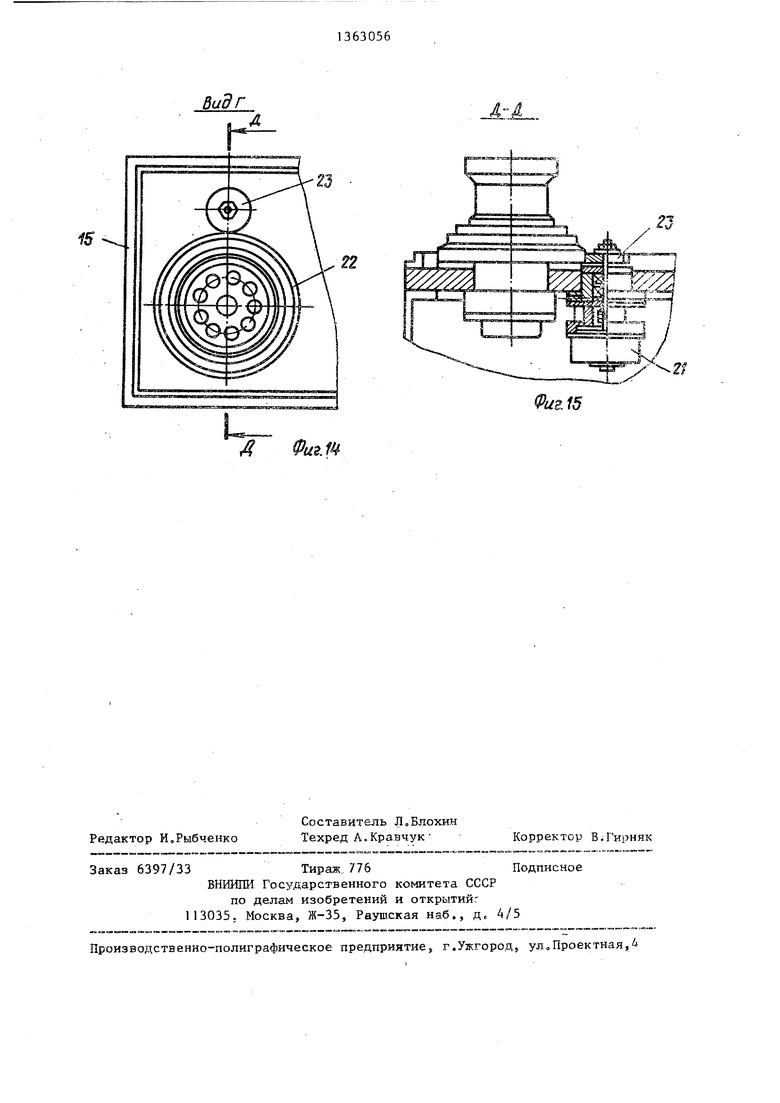

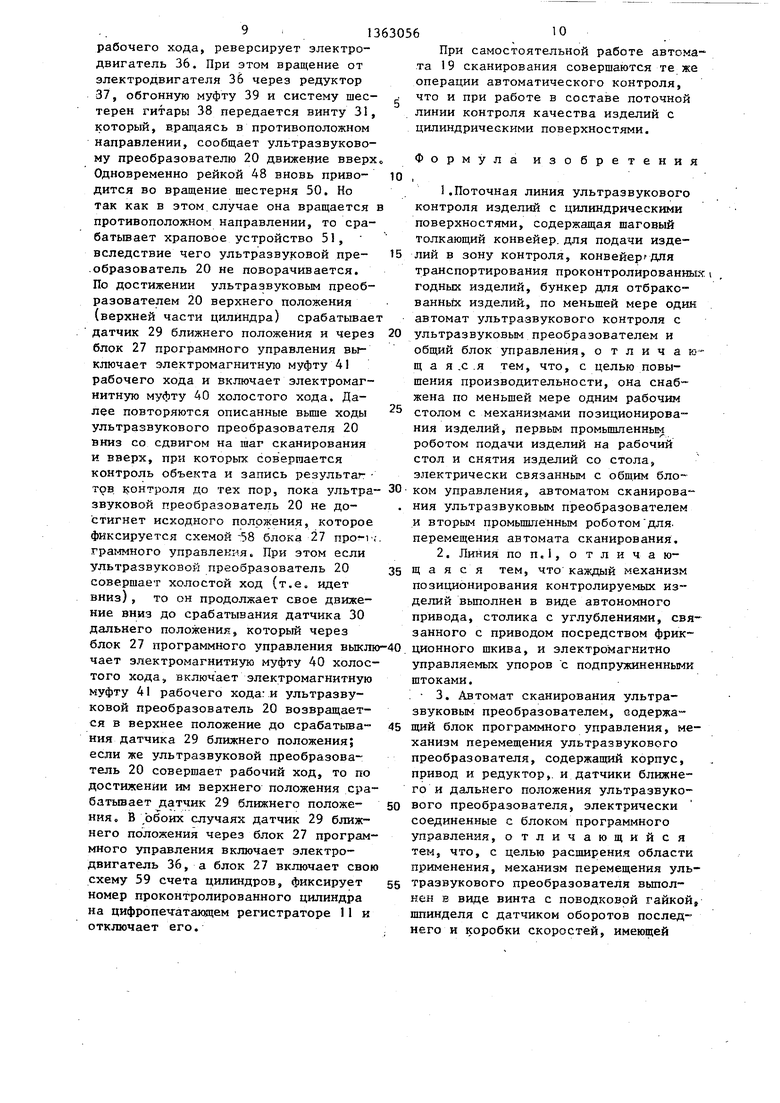

Каждый механизм позиционирования Контролируемых цилиндров состоит из вой линии; на фиг.4 схема сканиро- f автономного привода 21, столика 22, вания по образующей цилиндра; на связанного с приводом 21 посредством

ческими поверхностями, например бло-. ков цилиндров.

Целью изобретения является повьше- ние производительности и расширение области применения.

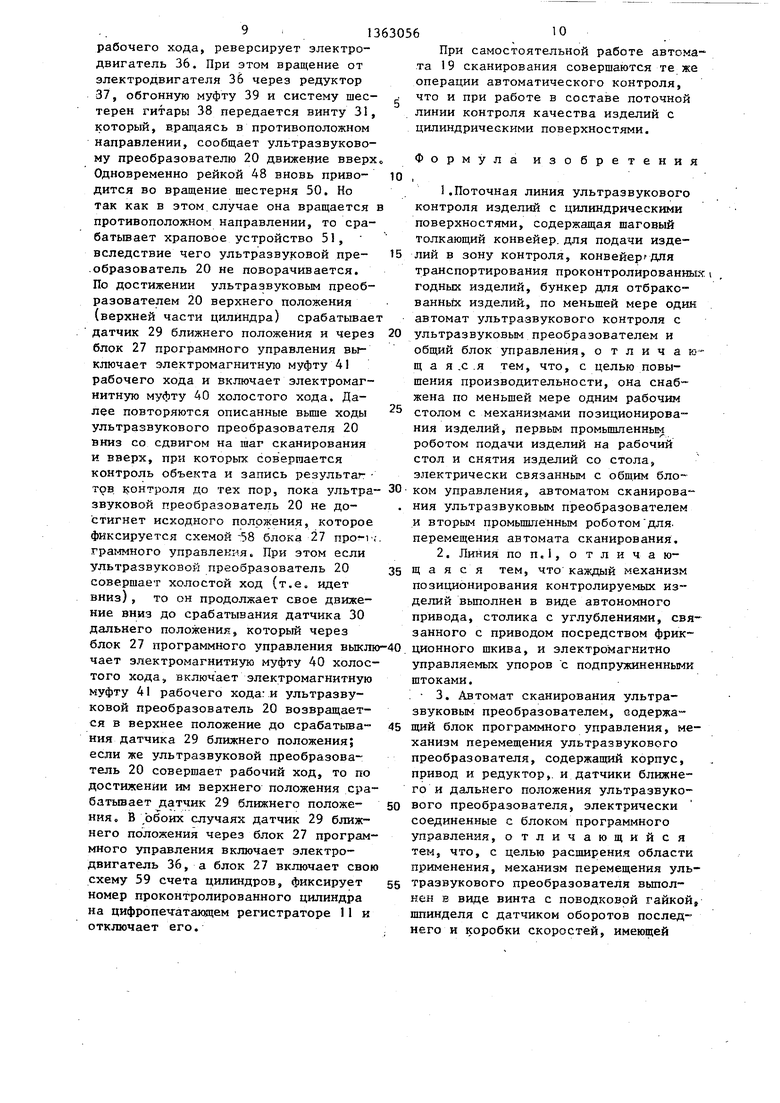

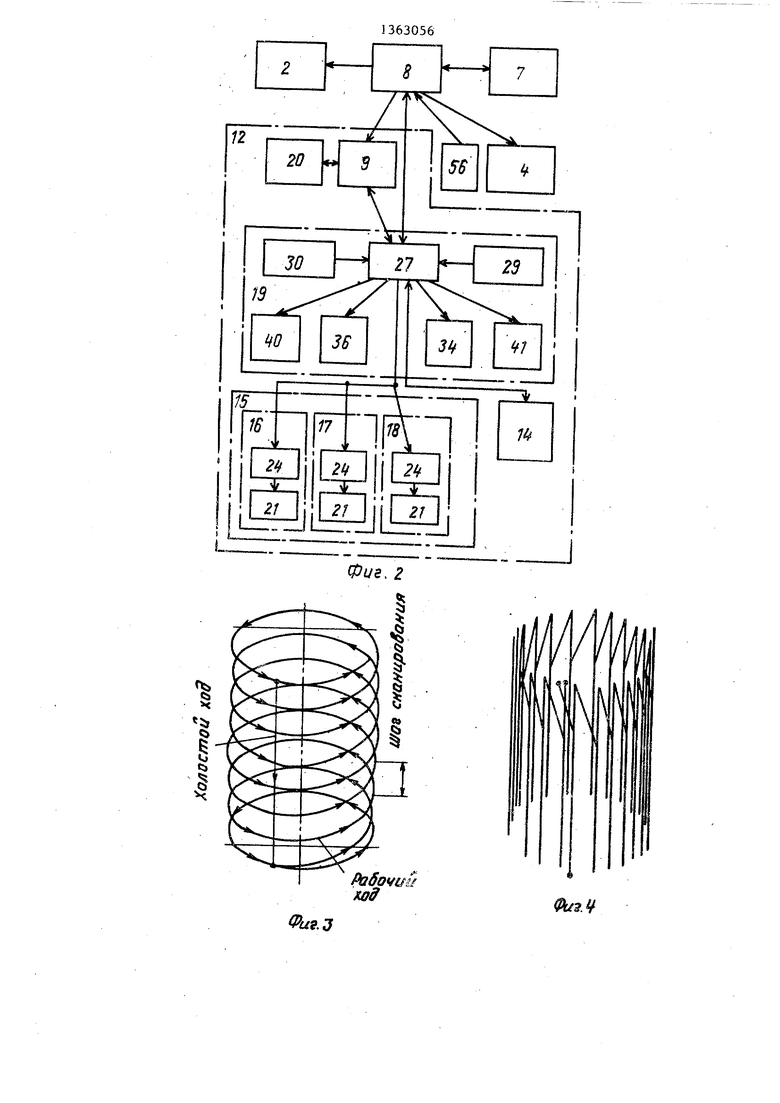

На фиг.1 изображена схема поточной линии; на фиг.2 - блок-схема управления поточной линией; на фиг.З - схема сканирования по винтофиг.5 - структурная схема блока программного управления автомата сканирования; на фиг.6 - схема рабочего

фрикционного шкива 23, электромагнит- но-управляемого упора 24 с подпружиг-/ ненным штоком 25. Столик 22 имеет на

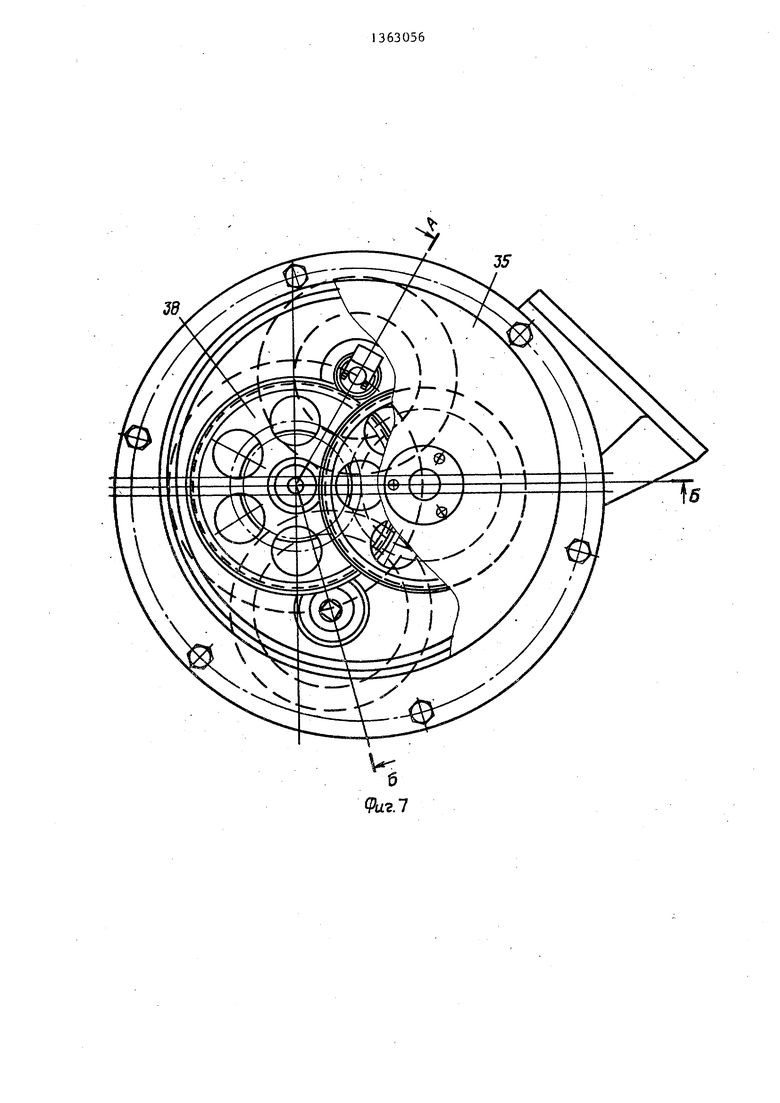

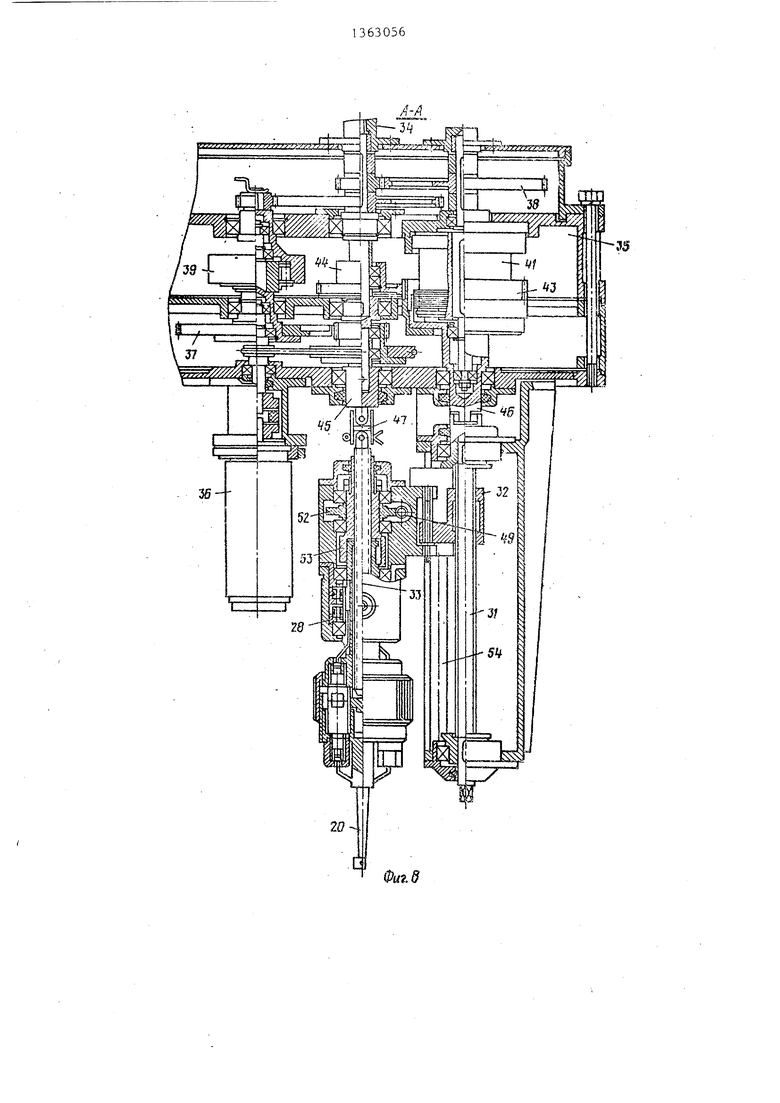

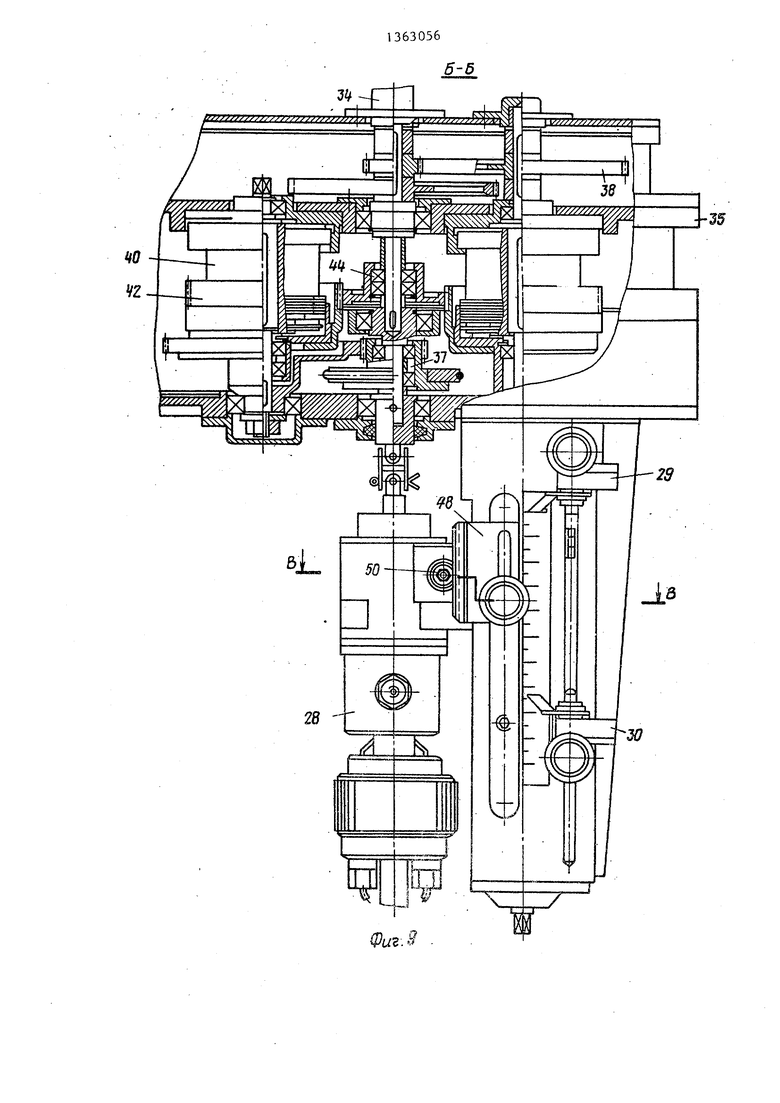

и холостого хода -и шага сканирования 20 воем днище с нижней стороны углублепо образующей цилиндра; на фиг.7 - автомат сканирования,вид сверху; на фиг.8 - разрез А-А на фиг,7; на фиг.9 - разрез Б-Б на фиг.7; на фиг, 10 -.разрез В-В на фиг.9; на фиГоП - схема набора шестерен гитары при сканировании по схеме на фиг.З; на фиг.12 то же, по схеме на фиг.4; на фиг.13 - механизм позиционирования контролируемых цилиндров и автомат сканирования; на фиг. 14 - вид Г на фиг, 13; на фиг, 15 разрез Д-Д на фиг.14.

Поточная линия контроля качества

изделий с цилиндрическими поверхнос- 35 ки связанных с блоком 27, и механизтями состоит из шагового толкающего конвейера 1 для подачи контролируемых изделий в зону контроля -с приводом 2, конвейера 3 для транспортирования проконтролированных годных из- делий с приводом 4, бункера 5 для отбракованных изделий, первого промышленного робота 6 подачи изделий с конвейера Г на место контроля и снятия проконтролированных изделий и подачи их на конвейер 3 либо в бунке 5 с системой 7 управления этим роботом 6, общего блока 8 управления, с которым-электрически соединена систе ма 7, установленного рядом с общим блоком -В управления и электрически соединенного с ним регистрирукнцего электронного блока 9, состоящего из приемопередающего тракта и схемы 10 обработки сигналов ультразвукового дефектоскопа и соединенного электрически с ней цифропечатающего регистратора 11, и по меньшей мере одного

фрикционного шкива 23, электромагнит- но-управляемого упора 24 с подпружиг-/ ненным штоком 25. Столик 22 имеет на

5

0

ния 26, расположенные напротив каждого цилиндра контролируемого изделия, который устанавливается на верхнюю сторону столика 22.

Автомат 19 сканирования ультразвуковым преобразователем 20 состоит из блока 27 программного управления, электрически соединенного с бло ками 8 и 9, токоподвода 28 от приемопередающего тракта ультразвукового дефектоскопа к ультразвуковому преобразователю 20, датчиков ближнего 29 и дальнего 30 положения ультразвукового преобразователя 20, электрйчес

ма перемещения ультразвукового преобразователя 20, Механизм выполнен в виде винта 31 с поводковой гайкой 32, содержит шпиндель 33 в виде шли- цевого вала с датчиком 34 его оборотов и исходного положения, электрически связанного с блоком 27 программного управления, коробку 35 скоростей, соединенную с приводом - реверсивным электродвигателем 36s электрически связанным с блоком 27, Коробка 35 скоростей имеет понижающий редуктор 37, гитару 38 сменных шестерен, которая в зависимости от заданной

Схемы сканирования по фиг.З или 4 набирается по схеме на фиг.11 или 12j обгонную муфту 39, электромагнитную муфту 40 холостого хода, электромагнитную муфту 41 рабочего хода,

связанные между собой .шестернями

42 и 43 через паразитную шестерню 44, и два выходных вала 45 и 46 один из которых (вал 45) соединен со шпин

31

делем через кардаиное соединение 47, а другой (вал 46) - с ходовым винтом 31,. Муфты и 41 электрически связаны с блоком 27 программного управления.

Кроме того, автомат 19 сканирования имеет устройство шагового перемещения ультразвукового преобразователя 20, которое состоит из рейки 48, прикрепленной к корпусу механизм перемещения ультразвукового преобразвателя 20, червячного редуктора, на вал 49 которого посажена шестерня 50 с храповым устройством 51, а червячная шестерня 52 соединена со шпинделем 33 с помощью шлицевой втулки 53, Корпус червячного редуктора взаимодействует с поводковой гайкой для. возвратно-поступательного перемещения по направляющим 54 и 55,

На. рабочем участке подающего транпортера установлен фиксатор 56 олируемых изделий, выполненный, на- ример, в виде фотосопротивления с электролампочкой, электрически связанный с управляющим блоком 8„

Блок 27 прог раммного управления автомата 19 сканирования ультразвуковым преобразователем содержит схему 57 счета оборотов шпинделЯ;, соединенную с ней схему 58 фиксации сходного положения ультразвукового преобразователя 20, соединенную со схемой 57 схему 59 счета цилиндров, схему 60 связи с системой 14 управления вторым роботом 13, три схемы 61 управления соответствующими электромагнитными упорами механизмов 16, 17 и 18 позиционирования цилиндров, размещенных на каждом рабочем столе 15, схему 62 счета блоков цилиндров, соединенную с последней схему 63 учета рабочих столов 15, запоминаюее устройство (память) 64, а также последовательно соединенные схему 65 связи с электромагнитной муфтой 41 рабочего хода, схему 66 связи с датчиком 30 дальнего положения, схему 67 управления реверсивным электродвигателем 36, схему 68 связи с датчиком 29 ближнего положения и схему 69 связи с электромагнитной муфтой 40 холостого хода. Кроме того, блок 27 имеет процессор 70, связанный со схемами 57 - 69, а также с запоминаюим устройством 64,

0

0

5

Поточная линия контроля изделий цилиндрической формы.работает следующим образом.

Перед началом контроля линия настраивается на заданный типоразмер контролируемых изделий, например блока цилиндров, путем установки со ответствующих программ в блоке 27 программного управления и системах 7 и 14 управления проьмпшенными роботами 6 и 13, а также в регистрирующем электронном блоке 9. Работа поточной линии начинается с включения 5 привода 2 шагового толкающего конвейера 1 по команде, общего блока 8 управления.

При поступлении контролируемого объекта - блока цилиндров на рабочий участок конвейера 1 общий блок 8 управления подает команду в систему

7управления первым промьшшенным роботом 6 и последний сцепляется с блоком цилиндров, переставляет его с подающего транспортера 1 на столик

22 первого механизма позиционирования цилиндров первого рабочего стола 15 и расцепляется с блоком цилиндров.

8это время конвейер 1 делает по ко- 0 манде блока 8 один шаг и подвигает

на рабочий участок очередной блок цилиндров. Тогда по сигналу фиксатора 56 контролируемых изделий на рабочем участке конвейера 1 блок 8 подает команду в систему 7 управления первым промьшшенным роботом 6, и последний переставляет очередной блок цилиндров с рабочего, участка конвейера 1 на столик 22 другогсТ механизма

0 позиционирования цил1ШДров первого рабочего стола 15. Далее процесс повторяется до тех блоки цилиндров не будут установлены на столиках всех механизмов позиционирова5 ния всех рабочих столов автомата ультразвукового контроля. По окончании установки блоков цилиндров на рабочие столы 15 робот 6 возвращается в исходное положение, а блок 8 выключает привод 2 конвейера 1 и по-, дает команду на блок 27 программного управления, который через свою схеьгу 60 и систему 14 управления вторым промышленным роботом 13 подает команду на перемещение автомата 19 сканирования автомата 12 ультразвуковог о контроля с исходного в рабочее положение, при котором ультразвуковой преобразователь 20 устанавливается

5

0

5

1363056б

над первым цилиндром блока цилиндров, При этом вращение от электродвигате- установленного первым роботом 6 на ля 36 передается также через систему столике 22 первого механизма 16 позиционирования цилиндров первого рабошестерен гитары 38 и выходной вал 46 А ходовому винту 31, который, вращаясь

чего стола 15, о чем система 14 подает сигнал в блок 27 программного управления.

Далее автомат 19 сканирования автомата 12 ультразвукового контроля работает в зависимости от выбранной схемы контроля следующим образом.

.При схеме сканирования по винтовой линии (фиг.З) блок 27 программк ного управления через процессор 70, схемы 68 и 67 включает реверсивный электродвигатель 36 и через схему 69 - электромагнитную муфту 40 холостого хода коробки 35 скоростей. При этом вращение от электродвигателя 36 через понижающий редуктор 37, шестерни .42,43, 44 и выходной вал 46 передается ходовому винту 31, который, в свою очередь, посредством по- врдковор гайки 32 сообщает ультразвуковому преобразователю 20 поступательное движение по направляющим 54 и 55 вниз до упора в дно первого цилиндра и срабатывания датчика 30 дальнего положения. Последний через схемы 66 и 67 блока 27 программного управления реверсирует электродвигатель 36, через процессор 70, схемы 68 и 69 выключает электромагнитную

40

муфту 40 холостого хода и посредством 35 ет цифропечатающий регистратор М для датчика 34 выключает схему 57 счета оборотов шпинделя 33 (одновременно срабатьгоает схема 58 фиксации исходного положения преобразователя 20), которая фиксирует движение по окружности ультразвукового преобразователя 20 относительно исходного положения. При этом вращение от электродвигателя 36 через редуктор 37, обгонную муфту 39 и систему шестерен гитары 38 передается на выходной вал 45 и через карданное соединение 47 - Шпинделю 33, который, в свою очередь, вращает ультразвуковой преобразовафиксации на ленте номера проконтролированного цилиндра и выключает его. Кроме того, -она через схему 60 связи с системой 14 управления вторым про- мьгашенным роботом 13 передает команду последнему, и тот приподнимает автомат 19 сканирования над проконтролированным цилиндром на заданное расстояние. После этого система 14 45 управления вторым промьш1ленным роботом подает сигнал в блок 27 программного управления, а последний через схему 61 управления включает электромагнитный упор 24 механизма 16 потель -20. По завершении одного полно- 50 зиционирования цилиндров. Упор 24,

го оборота схема 58 фиксации исходного положения шпинделя 33 (и, следовательно, ультразвукового преобразователя 20) блока 27 программного управления через процессор 70 и схемы 66 и 65 включает цифропечатающий регистратор 11,регистрирующего электронного блока 9 и отключается сама..

55

втягивая подпружиненный шток 25, освобождает столик 22 механизма 16 позиционирования цилиндров от фикса ции и включает автономный привод 21 который посредством фрикционного шк ва 23 приводит столик 22 во вращени Столик 22 вращается до очередного попадания подпружиненного штока 25

При этом вращение от электродвигате- ля 36 передается также через систему

шестерен гитары 38 и выходной вал 46 А ходовому винту 31, который, вращаясь

в противоположном направлении, сообщает вращающемуся ультразвуковому преобразователю 20 одновременно поступательное движение вверх до сраба0 тывания датчика 29 ближнего положения, фиксирующего верхнее положение преобразователя 20. При винтовом движении вверх ультразвукового преобразователя 20 происходит контроль ци5 линдра. При срабатывании датчика 29 ближнего положения последний через схему 68, процессор 70 блока 27 прогт раммного управления выключает цифро- печатающий регистратор 11 и через

0 схемы-66 и 65 - электромагнитную муфту 41 рабочего хода Поступательное движение ультразвукового преобразователя 20 прекращается, а вращательное - продолжается. По достижении

5 шпинделем 33 исходного положения срабатывает схема 58. По завершении полного оборота шпинделя 33 от исходного положения снова срабатывает схема 58 и выключает схему 57 счета обо0 ротов шпинделя 33, а через процессор 70 и схемы 68 и 67 реверсирует и выключает электродвигатель 36. Одновременно срабатывает схема 59 счета цилиндров и через процессор 70 включа

ет цифропечатающий регистратор М для

фиксации на ленте номера проконтролированного цилиндра и выключает его. Кроме того, -она через схему 60 связи с системой 14 управления вторым про- мьгашенным роботом 13 передает команду последнему, и тот приподнимает автомат 19 сканирования над проконтролированным цилиндром на заданное расстояние. После этого система 14 управления вторым промьш1ленным роботом подает сигнал в блок 27 программного управления, а последний через схему 61 управления включает электромагнитный упор 24 механизма 16 по

втягивая подпружиненный шток 25, освобождает столик 22 механизма 16 позиционирования цилиндров от фиксации и включает автономный привод 21, который посредством фрикционного шки-. ва 23 приводит столик 22 во вращение. Столик 22 вращается до очередного попадания подпружиненного штока 25 в

углубление 26 с фиксацией положения очередного цилиндра. Попадая в углубление 26, шток 25 разрьшает цепь питания электродвигателя 21 и подает сигнал о готовности очередного ци---линдра к контролю в блок 27 програм- ного управления. Далее в описанной вьше последовательности повторяются операции контроля очередного цилиндра.

По завершении контроля всех цилиндров блока в блоке 27 программного управления схема 62 счета блоков цилиндров включает через процессор 70 цифропечатающий регистр 11 для . печатания номера проконтролированного цилиндра и отключает его. Кроме того, схема 62 через процессор 70

и схему 60 связи с системой 14 управ- 20 цилиндров. В этот момент запоминаю- ления вторым промьшшенным роботом 13 щее устройство 64 блока 27 програмпередает команду последнему, и робот 13 переносит автомат 19 сканированиям на столик 22 очередного механизма (17 или- 18) позиционирования цилинд- ров. Далее описанные операции контроля повторяются до тех пор, пока не будут проконтролированы все цилиндры очередного блока, зафиксированы их номера и номер очередного блока на бумаге цифропечатающего регистратора И, По окончании контроля блоков на первом столе блок 27 программного управления подает команду в систему

14 управления вторым роботом 13 и по 35 Одновременно включается схема 58 фикследний переносит автомат -19 сканирования на первьй блок второго стола. Все операции пов-торяются. После перенесения вторым роботом 13 автомата 19 сканирования на очередной стол блок 27 программного управления через схему 63 учета рабочих столов i подает сигнал в блок 8 управления, а последний через систему 7 управления первым роботом .6 подает команду на перенос проконтролированных блоков цилиндров с рабочего стола 15 (или другого очередного) на конвейер 3, включая его привод 4, или в бункер 5 бракованных изделий(исходя из результатов контроля) .

По окончании контроля всех блоков цилиндров на рабочих столах блок 27 программного управления выключает электродвигатель 36 и подает команду на перенос автомата 19 сканирования в исходное положение. По окончании уборки проконтролированных блоков цилиндров с последнего

сации исходного положения ультразвукового преобразователя 20 и схема 57 счета оборотов пшинделя 33. Вращение от электродвигателя 36 через редук40 тор 37 передается винту 31, который, в свою очередь, сообщает ультразвуковому преобразователю 20 ускоренное поступательное движение вниз. Одновременно рейкой 48 приводится во

45 вращение шестерня 50, которая через вал 49 червячного редуктора и червячную шестерню 52 осуществляет поворот пшицевой втулки 53, а вместе с ней шпинделя 33 с уль развуковым преоб50Iразователем 20 по окружности на заданный шаг сканирслания. По достижении ультразвуков:г. преобразователем 20 нижнего края №Ha) цилиндра срабатывает датчик 30 дальнего положе55 ния, который через блок 27 программного управления выключает электро- магнитную муфту 40 холостого хода, включает цифропечатакяций регистратор 11, электромагнитную муфту 41

рабочего стола автомата 12 ультразвукового контроля блок 8 выключает привод 4 конвейера 3 и включает привод 2 конвейера 1. Далее производствен

ный цикл работы поточной линии контроля повторяется.

Если в процессе контроля, когда электрические сигналы через токоподвод 28 поступают в схему 10, обнаружен брак, то схема 10 обработки сигналов ультразвукового дефектоскопа вьщает об этом сигнал через процессор 70 в цифропечатающий регистратор 11 и в запоминающее устройство 64 (память)блока 27 программного управления, которое хранит его до начала уборки первым промьшшенным роботом 6 соответствующего блока

много управления подает сигнал на блок 8, который через систему 7 управления первым промьшшенным роботом 6 передает команду последнему отправить блок с бракованным цилиндром в бункер 5 бракованных изделий.

При схеме сканирования по обра- зукщей цилиндра (фиг.4) автомат 19 сканирования работает следующим образом.

Блок 27 програм чого управления включает электродвигатель 36 и элек- тромагнитную муфту 40 холостого хода

сации исходного положения ультразвукового преобразователя 20 и схема 57 счета оборотов пшинделя 33. Вращение от электродвигателя 36 через редуктор 37 передается винту 31, который, в свою очередь, сообщает ультразвуковому преобразователю 20 ускоренное поступательное движение вниз. Одновременно рейкой 48 приводится во

вращение шестерня 50, которая через вал 49 червячного редуктора и червячную шестерню 52 осуществляет поворот пшицевой втулки 53, а вместе с ней шпинделя 33 с уль развуковым преобразователем 20 по окружности на заданный шаг сканирслания. По достижении ультразвуков:г. преобразователем 20 нижнего края №Ha) цилиндра срабатывает датчик 30 дальнего положения, который через блок 27 программного управления выключает электро- магнитную муфту 40 холостого хода, включает цифропечатакяций регистратор 11, электромагнитную муфту 41

рабочего хода, реверсирует электродвигатель 36. При этом вращение от электродвигателя 36 через редуктор 37, обгонную муфту 39 и систему шее- терен гитары 38 передается винту 31, который, вращаясь в противоположном направлении, сообщает ультразвуковому преобразователю 20 движение вверх Одновременно рейкой 48 вновь приво- дится во вращение шестерня 50, Но так как в этом случае она вращается противоположном Направлении, то сра- батьюает храповое устройство 51, вследствие чего ультразвуковой пре- .образователь 20 не поворачивается. По достижении ультразвуковым преобразователем 20 верхнего положения (верхней части цилиндра) срабатьшае датчик 29 ближнего положения и через блок 27 программного управления вьг- ключает электромагнитную муфту 41 рабочего хода и включает электромагнитную муфту 40 холостого хода. Далее повторяются описанные выше ходы ультразвукового преобразователя 20 вниз со сдвигом на шаг сканирования и вверх, при которых совершается контроль объекта и запись результш- . онтроля до тех пор, пока ультра звуковой преобразователь 20 не достигнет исходного положения, которое фиксируется схемой -S8 блока 27 rpai-iMHoro управления. При этом если ультразвуковой преобразователь 20 совершает холостой ход (т.е. идет вниз), то он продолжает свое движение вниз до срабатывания датчика 30 дальнего положения, который через блок 27 программного управления выкл чает электромагнитную муфту 40 холостого хода, включает электромагнитную муфту 41 рабочего хода: и ультразвуковой преобразователь 20 возвращается в верхнее положение до срабатьша- ния датчика 29 ближнего положения; если же ультразвуковой преобразователь 20 совершает рабочий ход, то по достижении им верхнего положения срабатьшает датчик 29 ближнего положе- ния, В обоих случаях датчик 29 ближнего положения через блок 27 программного управления включает электродвигатель 36, а блок 27 включает сво схему 59 счета цилиндров, фиксирует номер проконтролированного цилиндра на цифропеч атаккцем регистраторе 1 1 и отключает его.

При самостоятельной работе автомата 19 сканирования совершаются те же операции автоматического контроля, что и при работе в составе поточной линии контроля качества изделий с цилиндрическими поверхностями.

Формула изобретения

1.Поточная линия ультразвукового контроля изделий с цилиндрическими поверхностями, содержащая шаговый толкающий конвейер, для подачи изделий в зону контроля, конвейер ДЛя транспортирования проконтролированны годных изделий, бункер для отбрако- ванньЬс изделий-, по меньшей мере один автомат ультразвукового контроля с ультразвуковым преобразователем и общий блок управления, о т л и ч а ю щ а я .с .я тем, что, с целью повышения производительности, она снабжена по меньшей мере одним рабочим столом с механизмами позиционирования изделий, первым промьшшеНным роботом подачи изделий на рабочий стол и снятия изделий со стола, электрически связанным с обш.им блоком управления, автоматом сканирования ультразвуковым преобразователем и вторым промьшшенным роботом для. перемещения автомата сканирования.

2. Линия по п.1, о т л и ч а ю- щ а я с я тем, что каждый механизм позиционирования контролируемых изделий вьтолнен в виде автономного привода, столика с углублениями, связанного с приводом посредством фрикционного шкива, и электромагнитно управляемых упоров с подпружиненными штоками.

: 3. Автомат сканирования ультразвуковым преобразователем, содержащий блок программного управления, механизм перемещения ультразвукового преобразователя, содержащий корпус, привод и редуктор,, и датчики ближнего и дальнего положения ультразвукового преобразователя, электрически соединенные с блоком программного управления, отличающийся тем, что, с целью расширения области применения, механизм перемещения ультразвукового преобразователя вьтолнен в виде винта с поводковой гайкой шпинделя с датчиком оборотов последнего и коробки скоростей, имеющей

гитару сменных шестерен, муфту холостого хода, муфту рабочего хода и обгонную муфту, связывающие их шестерни, и два выходных вала, один из которых соединен с ходовым винтом, а другой - со шпинделем.

4,Автомат поп.З, отличающийся тем, что он дополнительно снабжен шаговым устройством, взаимосвязанным с механизмом перемещения ультразвукового преобразователя.

5,Автомат по пп.З и 4, о т л и- Чающийся тем, что устройство

шагового перемеш;ения ультразвукового преобразователя выполнено в виде рейки, прикрепленной к корпусу механизма- перемещения ультразвукового преобразователя с возможностью перемещения ее относительно механизма пере- меп;ения и фиксации в крайних положениях, червячного редуктора, шестерня которого соединена со шпинделем механизма перемещения с возможностью взаимного перемещения, и второй шестерней с храповым механизмом, посаженной на вал червячного редуктора и взаимодействующей с рейкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ДЕТАЛЕЙ ТИПА ДИСКОВ | 1991 |

|

RU2029301C1 |

| Поточная линия контроля качества дисков неразрушающим методом | 1983 |

|

SU1173305A1 |

| Автомат для ультразвукового контроля дисков | 1977 |

|

SU642648A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ, В ТОМ ЧИСЛЕ ТРУБ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397491C1 |

| Устройство системы потокового поэкземплярного контроля качества и сортировки единичных изделий в виде плоских многоугольников правильной формы | 2022 |

|

RU2784322C1 |

| Установка для ультразвуковой микросварки | 1989 |

|

SU1719178A1 |

| УСТАНОВКА ДЛЯ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2024 |

|

RU2823048C1 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1981 |

|

SU1000902A1 |

| АВТОМАТ-РЕЗЧИК КЕРАМИЧЕСКОГО БРУСА | 1990 |

|

RU2069621C1 |

| Устройство для ультразвукового контроля изделий | 1977 |

|

SU662858A1 |

Изобретение относится к средствам автоматизации контроля качества и может быть использовано для обнаружения дефектов в изделиях с цилиндрическими поверхностями, например блоков цилиндров о Целью изобретения является позьшение производительности за счет автоматизации переноса ультразвукового преобразователя с одного цилиндра на другой контролируемый цилиндр и автоматизации процесса сканирования ультразвукового преобразователя по винтовой линии. Устройство содержит толкающий конвейер, по которому перемещаются контролируемые изделия в зону контроля, конвейер для транспортирования годных изделий от места контроля, бункер для отбракованных изделий и автомат сканирования ультразвуковым .преобразователем, а также электронную схему управления перемещением объектов контроля и автомат сканирования. Перед началом контроля поточная линия настраивается на заданный типоразмер контролируемых; изделий. путем введения программ в блоки схемы управления, после чего контролируемые объекты по толкающему конвейеру подаются в зону контроля, устанавливаются автоматически на столик контроля и контролируются автоматом сканирования о Годные изделия поступают на конвейер годных изделий, негодные изделия - в бункер о 2 с. и 3 з.п.ф-лы, 15 ил. с О Од СП 05

«

Ч.

f

-27

10 i1

Ь

Фиг.1

iLyyiMyJLyyj I

. .и . мЛ . ..J ..-.И. r T -|lllMjrlI

. f

/ 6ovm/

Xffff

Фиг

Фиг.З

,ОтЗ

кг

«

фиг. 5 luot cffanuрооаний

Фаг.6

38

J5

a

Фаг 7

Фиг 8

Фи, 10

Фа2.11

Вид Г

Д Фи.П

Jil.

Фи2.15

Редактор И Рыбченко

Составитель Л.Блохин Техред Л.КравчукЗаказ 6397/33Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий.- 113035. Москва, Ж-35, Раушская наб., д, 4/5

Производственно-полиграфическое предприятиеj г.Ужгород5 ул„Проектная,i

Корректор В.Гирннк

| Поточная линия контроля качества дисков неразрушающим методом | 1983 |

|

SU1173305A1 |

Авторы

Даты

1987-12-30—Публикация

1985-11-26—Подача