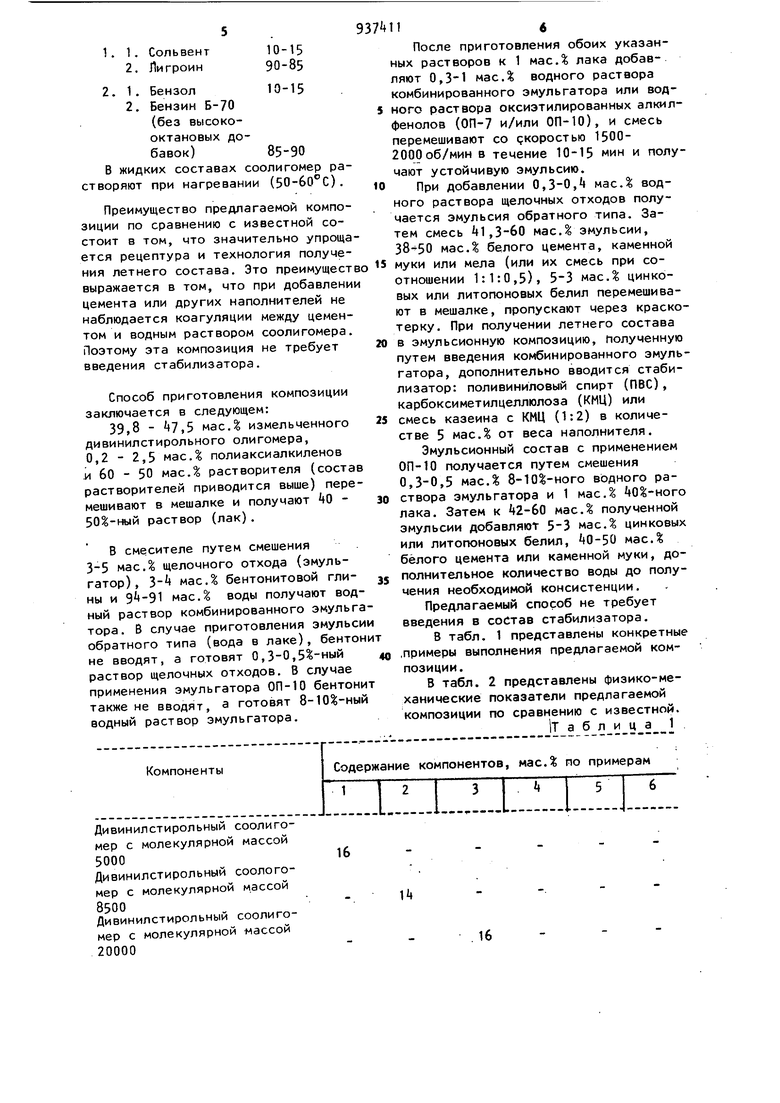

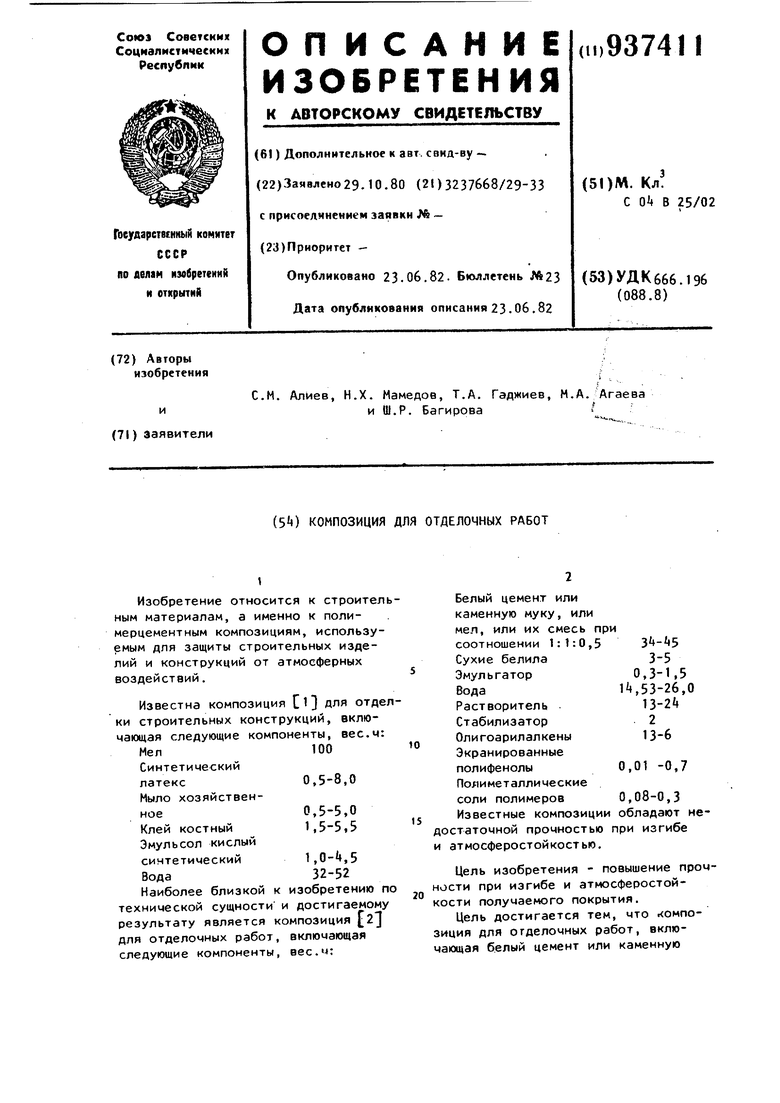

Изобретение относится к строите ным материалам, а именно к полимерцементным композициям, использу емым для защиты строительных изделий и конструкций от атмосферных воздействий. Известна композиция СО отд ки строительных конструкций, включающая следующие компоненты, вес.ч Мел100 Синтетический латекс0,5-8,0 Мыло хозяйственное0,5-5,0 Клей костный 1,5-5,5 ЭмульСОЛ кислый синтетический 1,0-,5 Вода32-52 Наиболее близкой к изобретению технической сущности и достигаемом результату является композиция 2 для отделочных работ, включающая следующие компоненты, вес.м; Белый цемент или каменную муку, или мел, или их смесь при соотношении 1:1:0,5 Сухие белила3-5 Эмульгатор0,3-1,5 ВодаИ,53-26,0 Растворитель13-2 Стабилизатор2 Олигоарилалкены 13-6 Экранированные полифенолы 0,01 -0,7 Полиметаллические соли полимеров 0,08-0,3 Известные композиции обладают нетаточной прочностью при изгибе тмосферостойкостью. Цель изобретения - повышение прочти при изгибе и атмосферостойти получаемого покрытия. Цель достигается тем, что компоия для отделочных работ, вклющая белый цемент или каменную 3 муку, или мел, или их смесь при соотношении 1:1:0,5, сухие белила, эмульгатор, растворитель, стабилизатор, олигомерное связующее и воду содержит в качестве олигомерного св зующего дивинилстирольный соолигомер с молекулярной массой 500025000 и дополнительно - полиоксиалкилены общей формулы но - СН - СН,, - R , X где X Н, СН-з; R - алкил, алкилфенил, циклoreксилфенил; п 7 - 20 при следующем соотношении компонентов, мас.%: Белый цемент или каменная мука, или мел, или их смесь при соотношении 1:1:0,5 38-50 Сухие белила3-8 Эмульгатор0,1-2,5 Растворитель15-27 Стабилизатор0,1-2, Дивинилстирольный соолигомер с молекулярной массой 5000-2500013-16 Полиоксиалкилены 0,2-2, ВодаОктальн Дивинилстирольный соолигомер пол чают путем инициированной сополимеризации дивинила и стирола в среде этилбензола при 180°C, Соотношение сумма мономеров: растворитель равно 1:2. В качестве инициатора используются гидроперекись изопропилбензола и перекись трет-бутила, которы берут в количестве 0,8 от веса реакционной смеси. Благодаря высокой ненасыщенности, дивинилстирольный соолигомер способе вступать в различные химические превращения. Термореактивная способность этого соолигомера позволяет получать покрытия, отверждающиеся как при нормаль ной, так и при повышенной температурах. Так. при 100-150 С покрытия на основе дивинилстирольного сооли гомера при толщине 0,1-0,3 мм отверждаются за 0,5-1 ч, при 150200°С - за мин. К преимуществам дивинилстирольного соолигомера указанного состава относится то, что покрытия на его основе способны отверждаться под возде1 1стнир.м ультрафиолетового обпу 14 чения. После первоначального отверждения покрытия при нормальной температуре процесс структурирования (сшивки) этого соолигомера и его активного взаимодействия с другими компонентами и наполнителями полимерминеральной смеси происходит под воздействием солнечных лучей в течение длительного времени. Благодаря этим свойствам, присущим разработанным составам на основе дивинилстирольного соолигомера, удается получать в высокой степени атмосферостойкие (погодоустойчивые) покрытия для наружных работ, связанных с повышенной солнечной радиацией, характерных для южных районов СССР. В результате проведенных исследований для растворения дивинилстирольного соолигомера предложены следующие дешевые и малотоксичные составы растворителей, о6.%: Сольвент Лигроин (сН.К 120С и К.К. 220°С) Пиробензол Бензин Б-70 (без высокооктановых добавок) Ксилольная фракцияУайт-спирит Бензол Бензин Б-70 (без высокооктановых добавок) Мета-ксилол Лигроин (с Н.К. 120С и К.К. ) Дивинилстирольный соолигомер, как показали испытания, полностью растворяется в указанных составах при нормальной температуре. Для приготовления практических, рабочих растворов дивинилстирольного олигомера в качестве наиболее подходящих, рекомендуются следующие составы, об.: 1 . Сольвент 2. Лигроин 2. 1. Бензол 2, Бензин Б-70 (без высокооктановых добавок) 85-90 В жидких составах соолигомер ра створяют при нагревании (50-60 0). Преимущество предлагаемой композиции по сравнению с известной состоит в том, что значительно упроща ется рецептура и технология получения летнего состава. Это преимущест выражается в том, что при добавлени цемента или других наполнителей не наблюдается коагуляции между цементом и водным раствором соолигомера Поэтому эта композиция не требует введения стабилизатора. Способ приготовления композиции заключается в следующем: 39,8 - ,5 мас. измельченного дивинилстирольного олигомера, 0,2 - 2,5 мас.% полиаксиалкиленов .и 60 - 50 мас.% растворителя (соста растворителей приводится выше) пере мешивают в мешалке и получают kO 50%-ный раствор (лак). В смесителе путем смешения 3-5 мас.1 щелочного отхода (эмульгатор), З- мас.% бентонитовой глины и мас. воды получают вод ный раствор комбинированного эмульг тора. В случае приготовления эмульс обратного типа (вода в лаке), бенто не вводят, а готовят 0,3-0, раствор щелочных отходов. В случае применения эмульгатора ОП-10 бентон также не вводят, а готовят водный раствор эмульгатора. После приготовления обоих указанных растворов к 1 мас.% лака добавляют 0,3-1 мас. водного раствора комбинированного эмульгатора или водного раствора оксиэтилированных алкилфенолов (ОП-7 и/или ОП-10), и смесь перемешивают со скоростью 15002000 об/мин в течение 10-15 мин и получают устойчивую эмульсию. При добавлении 0,3-0, мас. водного раствора щелочных отходов получается эмульсия обратного типа. Затем смесь 41,3-60 мае.эмульсии, мас.% белого цемента, каменной муки или мела (или их смесь при соотношении 1:1:0,5), 5-3 мас. цинковых или литопоновых белил перемешивают в мешалке, пропускают через краскотерку. При получении летнего состава в эмульсионную композицию. Полученную путем введения комбинированного эмульгатора, дополнительно вводится стабилизатор: поливиниловый спирт (ПВС), карбоксиметилцеллюлоза (КМЦ) или смесь казеина с КМЦ (1:2) в количестве 5 мас. от веса наполнителя. Эмульсионный состав с применением ОП-10 получается путем смешения 0,3-0,5 мас.% 8-10 -ного водного раствора эмульгатора и 1 мас. Д0%-ного лака. Затем к k2-(0 мас.% полученной эмульсии добавляют 5-3 мас.% цинковых или литопоновых белил, 0-50 мас.% белого цемента или каменной муки, дополнительное количество воды до получения необходимой консистенции. Предлагаемый способ не требует введения в состав стабилизатора. В табл. 1 представлены конкретные .примеры выполнения предлагаемой композиции. В табл. 2 представлены физико-механические показатели предлагаемой композиции по сравнению с известной. 1т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Клеящая мастика | 1986 |

|

SU1368322A1 |

| Лакокрасочная композиция для покрытий | 1980 |

|

SU891729A1 |

| Способ получения электроизоляционного покрытия | 1974 |

|

SU584343A1 |

| Композиция для покрытия спортивных площадок | 1990 |

|

SU1761849A1 |

| Резиновая смесь | 1989 |

|

SU1685959A1 |

| Пленкообразующая композиция | 1982 |

|

SU1047929A1 |

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2001 |

|

RU2209224C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464179C1 |

| КОМПОЗИЦИЯ МАСТИКИ ПОЛИМЕРНОЙ МНОГОФУНКЦИОНАЛЬНОЙ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2010 |

|

RU2467971C2 |

Дивинилстирольный соолигомер с молекулярной массой

5000

Дивинилстирольный соологомер с молекулярной массой

8500

Дивинилстирольный соолигомер с молекулярной массой 20000

И

16

Дивинилстирольный соолигомер с молекулярной массой 25000

Дивинилстирольный .соолигомер с молекулярной массой 18000

Эмульгатор - щелочный отход от процесса очистки машинного масла

Эмульгатор - оксиэтилировпнныеалкилфенолы (ОП-7)

Стабилизатор - карболксинетилцеллюлоза (КМЦ)

Стабилизатор - поливиниловый спирт

Стабилизатор - смесь поливинилового слирта с казеином при соотгошении 2:1

Растворитель - смесь лигроина и сольвента при соотношении 9- 1

Полиоксиалкилены:

полиоксиэтилены с концевой изопропильной группой с числом звеньев п 7

полиоксиэтилены с концевой октилфенильной группой п 15

полиоксиэтилены с циклогексилфенильнойконцевой группой л 12 полиоксипропилены с одной из концевой групп (октильной) п - 20

полиоксиэтилен с концевой бутилфенольной группой п 1б

Белый цемент

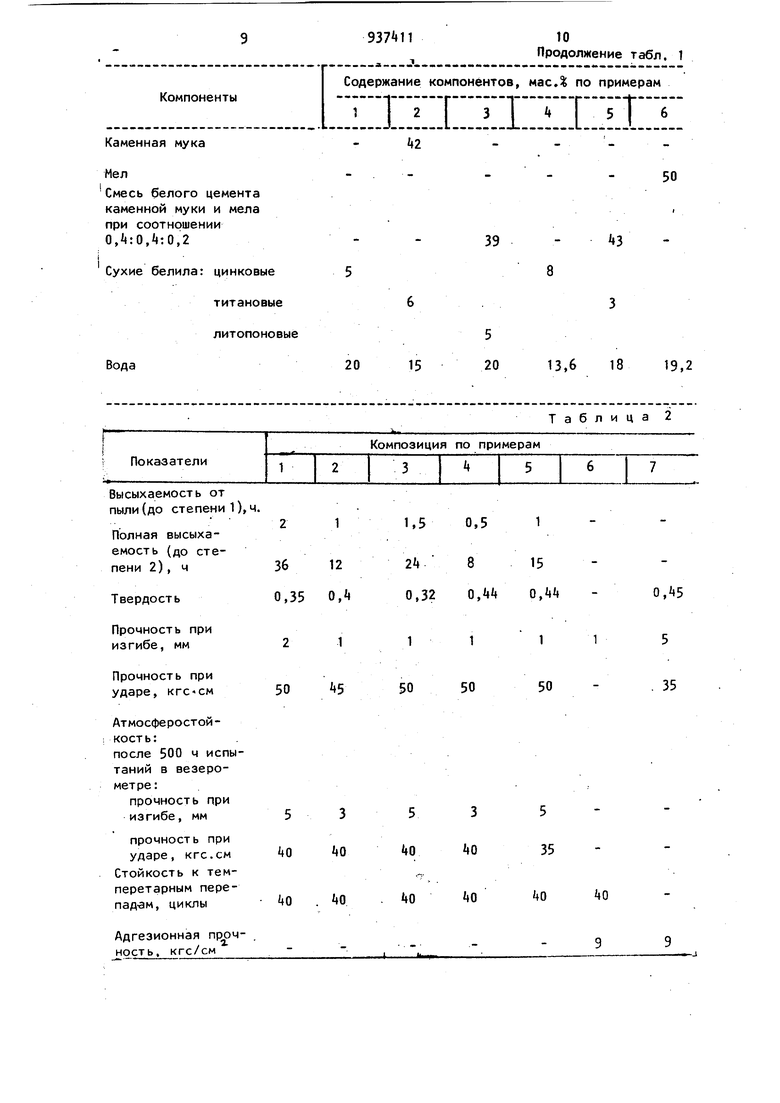

Продолжение табл. 1

13

И 13

0,1

2,5

0,55

1,3

2,5

0,1

0,1

0,1

1,7

16

21

27

15 15

1,35

0,2

0,2

2,5

38

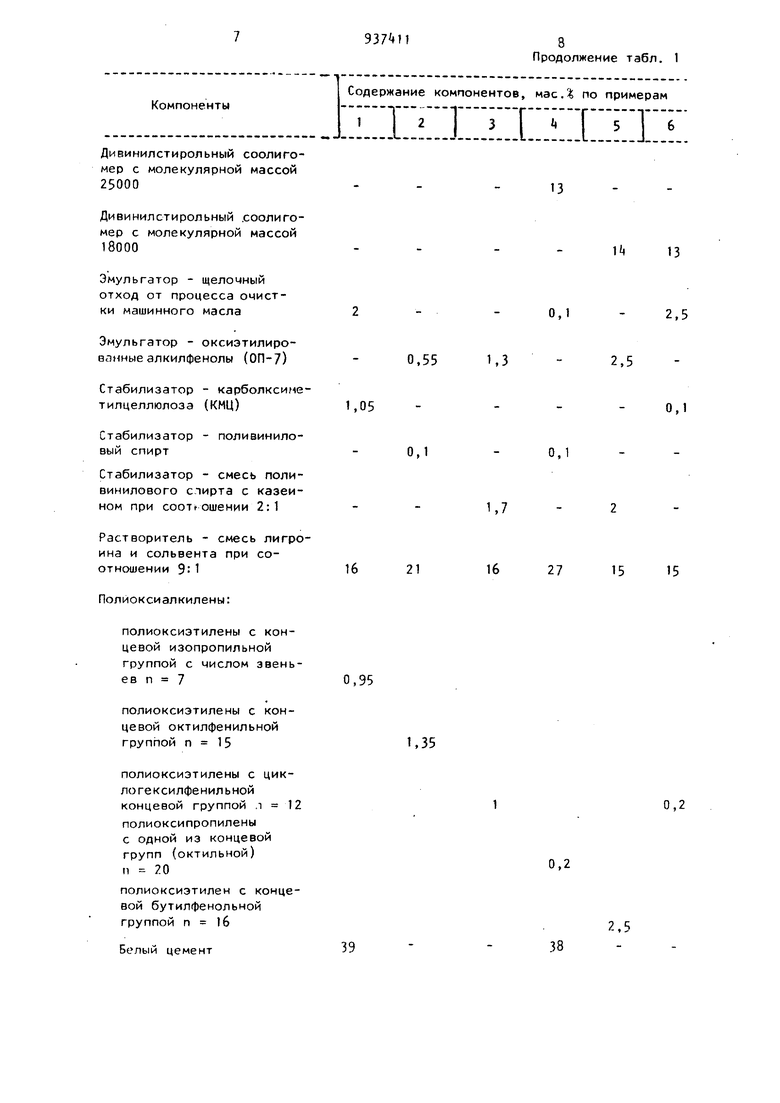

Мел

Смесь белого цемента каменной муки и мела при соотношении 0,,,2

Сухие белила: цинковые титановые литопоновые

Вода

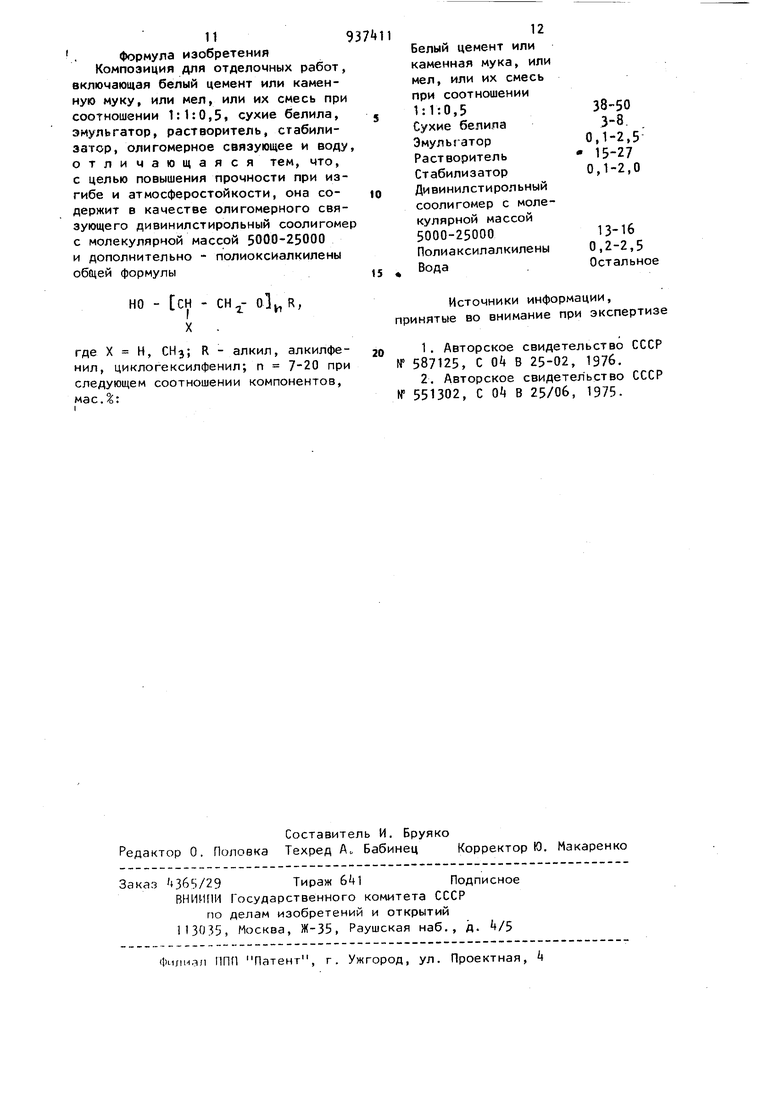

ысыхаемость от ыли (до степени 1), ч.

1

2

Полная высыхаемость (до сте12 О,.

36 0,35 пени 2), ч

Твердость

Прочность при

1 изгибе, мм

Прочность при

5

50 ударе, кгссм

Атмосферостойкость:

после 500 ч испытаний в везерометре:

прочность при

50

3

39

5 20

13,6 1819.2

15

Таблица 2

1,5 0,5

2k 8 15

0,А5 0,32 0, 0,

5

1

1

50

50

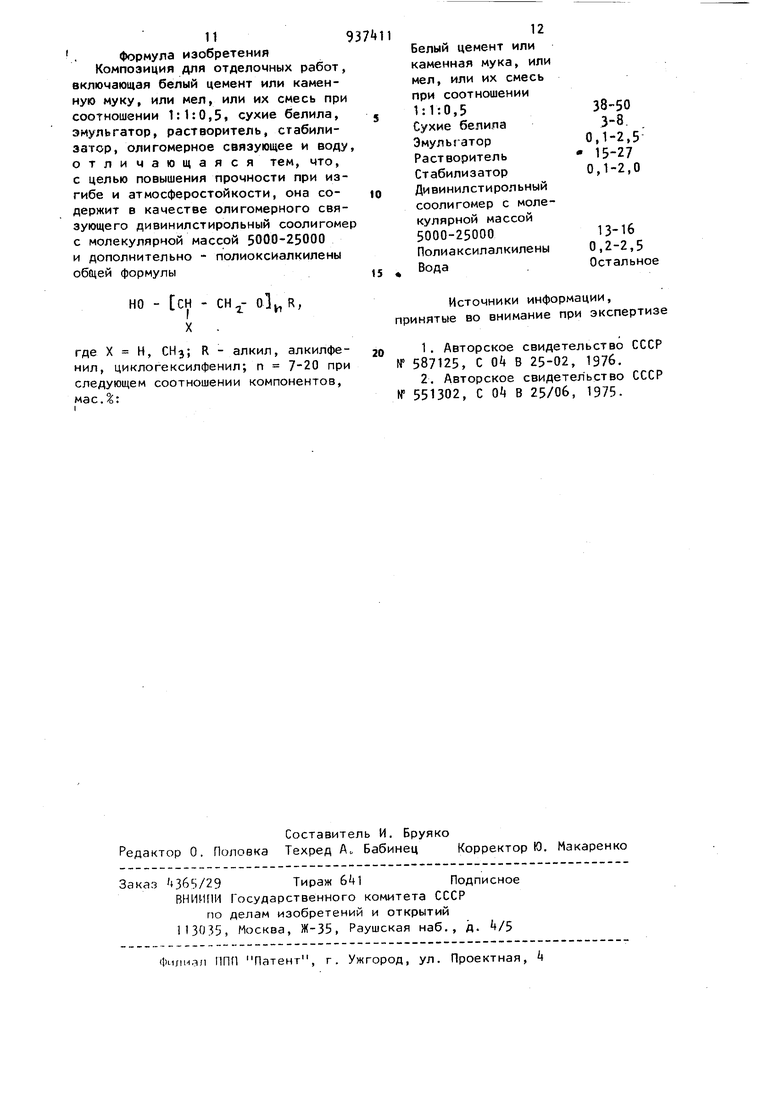

0 11 . Формула изобретения Композиция для отделочных работ включающая белый цемент или каменную муку, или мел, или их смесь при соотношении 1:1:0,5, сухие белила, эмульгатор, растворитель, стабилизатор, олигомерное связующее и воду отличающаяся тем, что, с целью повышения прочности при изгибе и атмосферостойкости, она содержит в качестве олигомерного связующего дивинилстирольный соолигоме с молекулярной массой 5000-25000 и дополнительно - полиоксиалкилены общей формулы

НО - СН - CH.J- , X

где X Н, СНз; R - алкил, алкилфенил, циклогексилфенил; п 7-20 при следующем соотношении компонентов, мас.:

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 587125, С О В 25-02, 1976.

Авторы

Даты

1982-06-23—Публикация

1980-10-29—Подача