верхностного сопротивления при рабочей температуре изделия. Одиако недостатком известных органических покрытий является то, что одни из них недостаточно влагостойки и при хранении сталь с этнм покрытием подвергается коррозии, другие не стойки к действию агрессивных сред, для третьих необходимо дорогостоящее сырье, четвертые не улучшают или даже ухудшают штампуемость стали.

Наиболее близким к изобретению по технической суш,ности является способ получения электроизоляционного покрытия на поверхности электротехнической стали, заключающийся в том, что на поверхность электротехнической стали наносят электроизолирующий соетав в виде водных дисперсий синтетических материалов, например органических соединений («сульфизол), после чего сталь с покрытием подвергают сушке при 450-770°С в течение 1-1,5 мин.

Однако известные способы получения покрытия не обеспечивают значительного улучшения щтампуемости стали и стойкость штампов при использовании этого покрытия повышается незначительно.

Целью изобретения является создание способа получения электроизоляционного покрытия на электротехнической стали, обеспечивающего улучшение качества композиции «сталь -j-покрытие, т. е. обеспечивающего коррозионностойкость композиции и значительное повыщение щтампуемости стали. Другой целью изобретения является создание достаточно простого способа, доступного для массового применения в электротехнической промыщленности.

Исследования показали, что наиболее целесообразным оказалось наносить в качестве покрытия дивинилстирольиьш олигомер (ДСО), обладающий хорошей адгезией к металлу, высокими изоляционными показателями и повыщающий щтампуемость стали благодаря своим эластичным свойствам.

Согласно изобретению покрытие получают путем нанесения на поверхность листовой или рулонной электротехнической стали продукта совместной олигомеризации стирола с дивинилом с молекулярным весом 2-20 тысяч, содержащий не менее 50% звеньев стирола, не менее 30%-транс-1,4 -и не более 20% 1,2 - звеньев бутадиена, с последующей сущкой при 150-250° С в течение 1 -10 мин.

Покрытие на электротехнической стали может быть получено либо путем нанесения указанного продукта из расплава при 80-140° С, либо используя 20-60%-ный раствор этого продукта в органических растворителях.

В промыщленных условиях образование электроизоляционного покрытия на электротехнической стали с применением дивинилстирольного олигомера может быть осуществлено непосредственно на металлургических предприятиях путем пропускания металла через расплав или же раствор соолигомера. При этом покрытие образуется на обоих сторонах

электротехнической стали. Следующей операцией является сушка покрытия при 150- 250° С в течение 1-10 мин.

Процессы нанесения покрытия и его сушка могут быть осуществлены на непрерывно-действующих агрегатах, обеспечивающих скорость передвижения металлической ленты до 30 м/сек. Путем регулирования вязкости расплава или раствора соолигомера обеспечивается нужная толщина покрытия, которая может колебаться в пределах 2-50 мкм.

Вязкость расплава дивинилстирольного олигомера может быть изменена путем регулирования молекулярного веса соолигомера и температуры его нагрева. Молекулярный вес соолигомеров, в свою очередь, регулируется подбором соответствующих условий соолигомеризации. Вязкость расплава дивинилстирольного олигомера по ВЗ-4 при 80-140°С составляет 50-300 сек.

Нанесение покрытия при более низких температурах обеспечивается путем смещения соолигомера с углеводородными растворителями, соотнощение которых может изменяться в широких пределах от 95;5 до 10:90 вес. ч. в зависимости от природы углеводорода и молекулярного веса соолигомера.

Вязкость 40-60%-ного раствора дивинилстирольного олигомера в смеси уайт-спирита (75 вес.%) и нефтяного сольвента (25 вес.%) при 20° С по ВЗ-4 составляет 20-180 сек.

Для ускорения сушки покрытия в расплав или раствор дивинилстирольного олигомера можно вводить соли органических кислот с металлами переменной валентности, например нафтенаты, стеараты молибдена, кобальта и т. д., в количестве 0,1-5% от веса соолигомера.

Для повышения устойчивости покрытия против термоокислительной деструкции в его состав можно вводить ингибиторы: например, фенольные соединения, амины и др. в количестве 0,05-1% от веса соолигомера. Достаточно высокая скорость сушки при одновременном улучшении эластичности, адгезии, твердости и ударопрочности покрытия обеспечивается благодаря применению дивинилстирольных олигомеров содержащих не менее 50% стирольных звеньев, не менее 30% транс-1,4, и не более 20% 1,2 - звеньев бутадиена. Дивииилстирольные олигомеры указанного состава и строения получены совместной олигомеризацией смеси 60-90 тыс. ч. стирола и 10-40 вес. ч. дивинила в растворе 150-200 вес. ч. этилбензола при 120-140° С в течение 20 час. с применением 0,2-2 вес. ч. инициаторов - органических перекисей, так например, перекиси третичного бутила, гидроперекиси изопропилбензола и т. д.

Варьируя условия олигомеризации, молекулярный вес соолигомеров можно изменять от 2 до 20 тыс. Температура размягчения их колеблется от 25 до100° С, плотность при 20° С -1,05г/смЗ.

Примеры получения электроизоляционного окрытия на поверхности электротехнической тали марки Э1300.

Пример .

Состав покрытия, вес.%:

Дивинил стнрольный олигомер40

Уайт-спирит50

Температура сушки150° С

Время сушки 7 мин

Пример 2.

Состав покрытия такой же, как в примере 1.

Температура сушки250° С

Время сушки4 мин

Пример 3.

Состав покрытия (вес.%):

Дивинил-стирольный олнгомер40

Уайт-спирит57

Сиккатив № 643

Температура сушки250° С

Время сушки2-3 мин.

Для на несения покрытия рулонную электротехническую сталь пропускают через ванну с указанным раствором или расплавом, а затем через спениальные отжимные валки для отжатня излишка покрытия и равномерного его распределения по поверхности стали.

Электротехническая сталь с указанным покрытием обладает следуюшими свойствами: Толщина покрытия2-5 мкм

Сопротивлениесвыше 10 ом

После выдержки стали с покрытием при 200-230° С в течение двух часов сопротивлепие падает до 5-2 Ом.

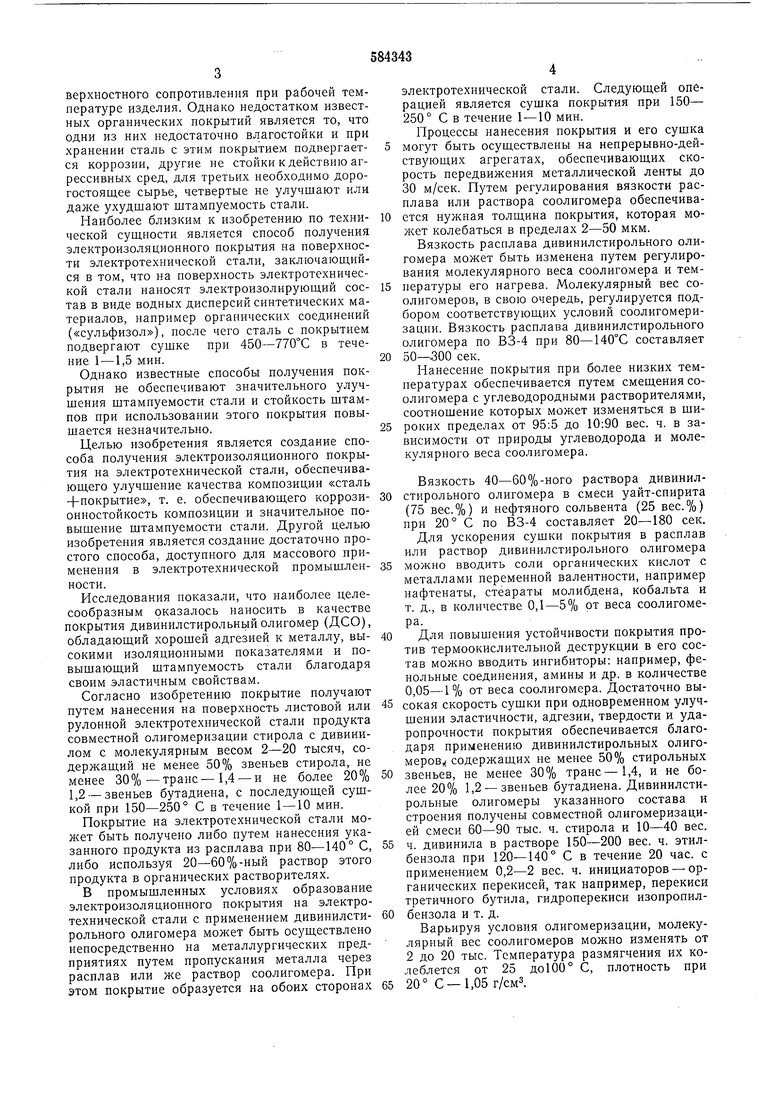

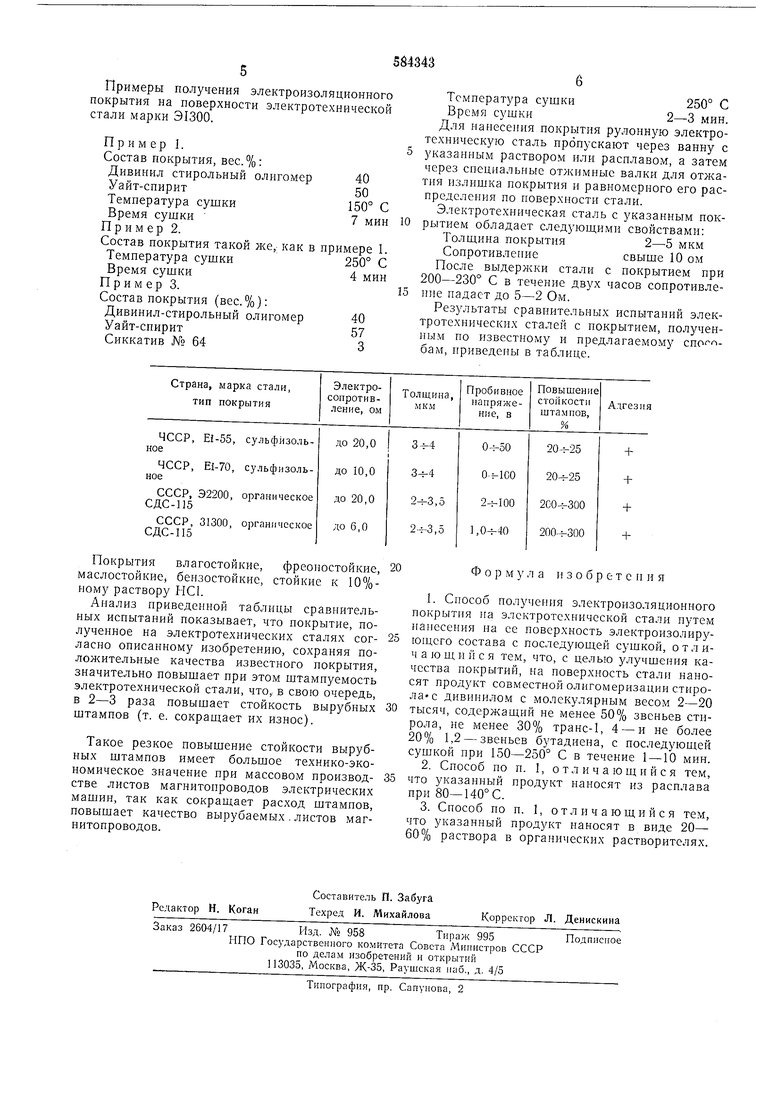

Результаты сравпительных испытаний электротехнических сталей с покрытием, полученным по известному н предлагаемому , приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетической олифы | 1975 |

|

SU690027A1 |

| Способ получения электроизоляционного покрытия на металлах | 1979 |

|

SU930395A1 |

| Композиция для отделочных работ | 1980 |

|

SU937411A1 |

| Электроизоляционный состав | 1980 |

|

SU957283A1 |

| Клеящая мастика | 1986 |

|

SU1368322A1 |

| Способ получения пленкообразующего на основе пиперилена | 1981 |

|

SU1065433A1 |

| Электроизоляционная пленкообразующая композиция | 1989 |

|

SU1677718A1 |

| Клеевая композиция для крепления подошв из термоэластопласта | 1986 |

|

SU1397467A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2340645C1 |

| Пленкообразующая композиция | 1982 |

|

SU1047929A1 |

Авторы

Даты

1977-12-15—Публикация

1974-07-30—Подача