(54) СОСТАВ ДЛЯ МОЛИБДЕНИРОВАНИЯ СТАЛЬНЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для электролитического сульфидирования | 1980 |

|

SU931801A1 |

| Способ вольфрамирования стальныхиздЕлий и COCTAB для ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU834238A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| СПОСОБ ГАЛЬВАНИЧЕСКОЙ МЕТАЛЛИЗАЦИИ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2653515C1 |

| Раствор для химического полирования нержавеющей стали | 1984 |

|

SU1201348A1 |

| Электролит для обезуглероживанияСТАли | 1979 |

|

SU831816A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО НАНЕСЕНИЯ МОЛИБДЕНА ИЗ ВОДНОГО РАСТВОРА | 2008 |

|

RU2407828C2 |

| СОСТАВ ДЛЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ НИТРОЦЕМЕНТАЦИИ | 2013 |

|

RU2569623C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ТИТАНА И ЕГО СПЛАВОВ | 2012 |

|

RU2496924C1 |

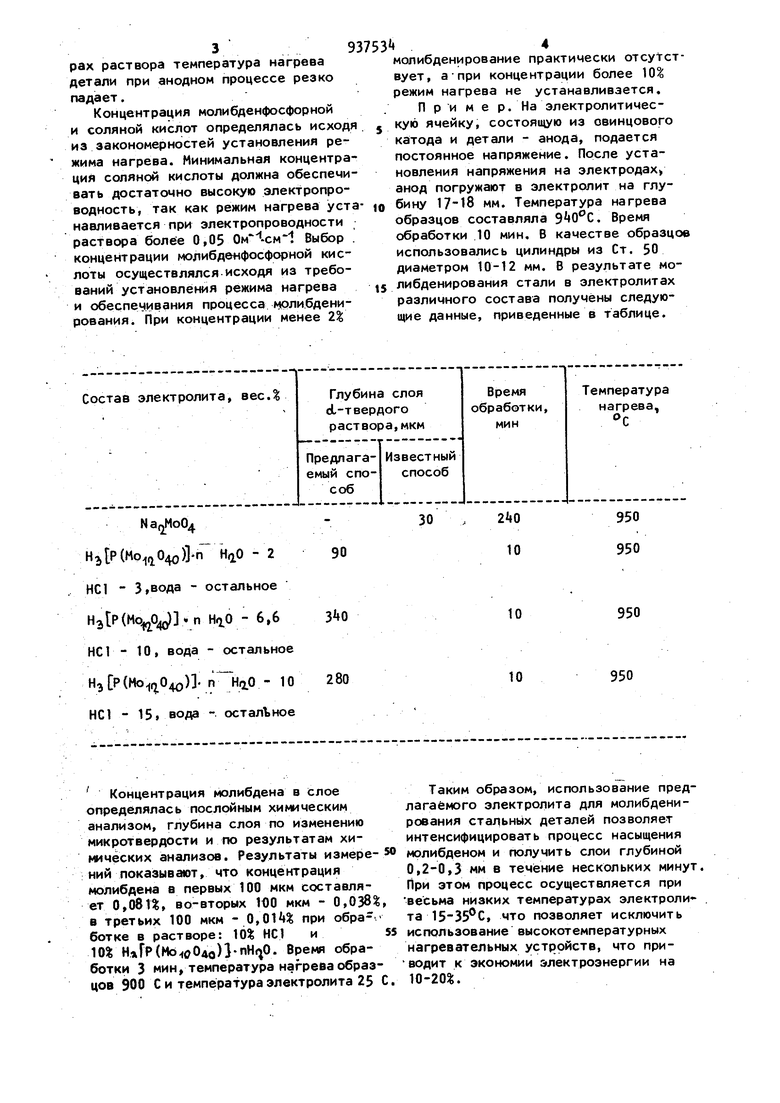

Изобретение относится к химикотермической обработке металлов и сплавов, в Чсстности к диффузионной металлизации с нагревом в электролитах, и может применение в машоностроении, пр иборостроении и др. областях техники. Наиболее близким к предложенному по технической сущности и достигаемо му результату является состав для молибденирования, содержащий молебде новокислый натрий 1. В процессе электролизного молибде нирования в данном составе после выдержки в течение 4 ч при температуре 950-1000с и плотности тока 0,2 0,3 А/см на изделиях из железа по-, лучены cL- твердые растворы молибдена глубиной 30 мкм. . Недостатком известного состава является большая длительность процесса насыщения. Цель изобретения - интенси({)икация процесса насыщения. Поставленная цель достигается тем, что состав для молибденирования, содержащий молибденсодержащее вещество, дополнительно содержит соляную кислоту и воду, а в качестве молибденсодержащего вещества применяют молибденфос((юрную кислоту при следующем соотношении компонентов, вес.%: Молибденфосфорная кислота2-10 Соляная кислота3-15 ВодаОстальное Процесс насыщения осуществляется с использованием электролитного нагрева. Температура нагерва составляет 850-1000®С и регулируется величиной напряжения на электродах в пределах от ЙО до 300 В. При обработке деталь либо погружают в электролит, либо, на нужные участки подают, раствор, с.помощью спрейера. Температура электролита должна быть не более . так как при больших температур pax раствора температура нагрева детали при анодном процессе резко падает. Концентрация молибденфосфорной и соляной кислот определялась исходя из закономерностей установления режима нагрева. Минимальная концентрация соляной кислоты должна обеспечивать достаточно высокую электропроводность, так как режим нагрева уста навливается при электропроводности раствора более 0,05 Ом -см 1 Выбор . концентрации молибденфосфорной кислоты осуществлялся исходя из требований установления режима нагрева и обеспе чивания процесса мол и.бде нирования. При концентрации менее 2%

НС1 - - остальное

H3lP(MOf2V3 ао -

НС1 - 10, вода - остальное

Нз Р ()- .О - 10 НС1 - 15, вода - остальное

Концентрация молибдена в слое определялась послойным химическим анализом, глубина слоя по изменению микротвердости и по результатам химических анализов. Результаты измереНИИ показывают, что концентрация молибдена в первых 100 мкм составляет О,Об It, во-вторых 100 мкм - 0,038%, в третьих 100 мкм - 0,01« при обра- ботке в растворе: 10% НС1 и SS 10% ()}-nH(;0. Время обработки 3 мин температура нагрева образцов 900 С и температура электролита 25 С. З

10

950

10

950

Таким образом, использование предлагаемого электролита для молибденирования стальнЫх деталей позволяет интенсифицировать процесс насыщения молибденом и получить слои глубиной 0,2-0,3 мм в течение нескольких минут При этом процесс осуществляется при весьма низких температурах электролита 15-35 С, что позволяет исключить использование высокотемпературных нагревательных устройств, что приводит к экономии электроэнергии на 10-20%. 4 молибденирование практически отсутствует, апри концентрации более 10 режим нагрева не устанавливается. Приме р. На электролитическую ячейку, состоящую из свинцового катода и детали - анода, подается постоянное напряжение. После установления напряжения на электродах анод погружают в электролит на глубину 17-18 мм. Температура нагрева образцов составляла . Время обработки 10 мин. В качестве образцов использовались цилиндры из Ст. 50 диаметром 10-12 мм. В результате молибденирования стали в электролитах различного состава получены следующие данные, приведенные в таблице.

5 93753 4

Формула изобретения Молибденфосфорная

Состав для молибденироадния сталь-Соляная кислота 3 - 15

ных изделий, содержащий молибденсодер-Вода Остальное

жащее вещество, отличающий- .

с я тем, что, с целью интенсификап Источники информации,

ций процесса насыщения, он допол-принятые во внимание при экспертизе нительно содержит соляную кислоту и

воду, а в качестве молибденсодержа-1. Многокомпонентные диффузионные

щего вещества - молибденфосфорную юпокрытия. Под ред Л.С.Ляховича.

кислоту при следующем соотношенииМинск, Наука и техника, IS,

компонентов, вес.%с. 182.

кислота,2-10

Авторы

Даты

1982-06-23—Публикация

1980-11-18—Подача