t

Изобретение относится к химикотерьетческой обработке металлов и сплавов, в частности к диффузионной металлизации с нагревом при прохождении электрического тока через электролиты, и может найти применен в машиностроении, приборостроейии и других областях техники..

Известен способ даффузионной металлизации вольфрамом с насыщением в газовой среде и индукционным нагр вом в специальных установках,пЬзвоЛЯЮ1191Й получит, с помощью ТВЧ при температуре нагрева на углеродистой стали вольфрамированный , слой глубиной 0,15-0,2 мм с Н 350-400 кгс/мм D.

Недостатком указанного способа является необходимость создания сложных установок для приготовления подвода и дозирования газовых сред, создания герметичных муфелей. Представляет опасность применение водорода или хлористого водорода.Кроме того, этот метод требует нанесения специальных защитных покрытий при проведении локальной обработки.

Известен также способ электролитического вольфрамировани и состав, которьм является расплав солей вольфрама, например вольфрамокислого, натрия. Известный способ позволяет получить at-твердые растворы вольфрама в армко-железе глубиной 10-20 мкм за время обработки 2-6 ч при температуре нагрева 1000 С и плотности тока 0,2-0,3 А/см f2j.

Недостатки известного способа состоят в большой длительности процесса насыцения и необходимости в дополнительном нагреве электролита свыше температуры плавления, что приводит к дополнительным энергетическим затратам.

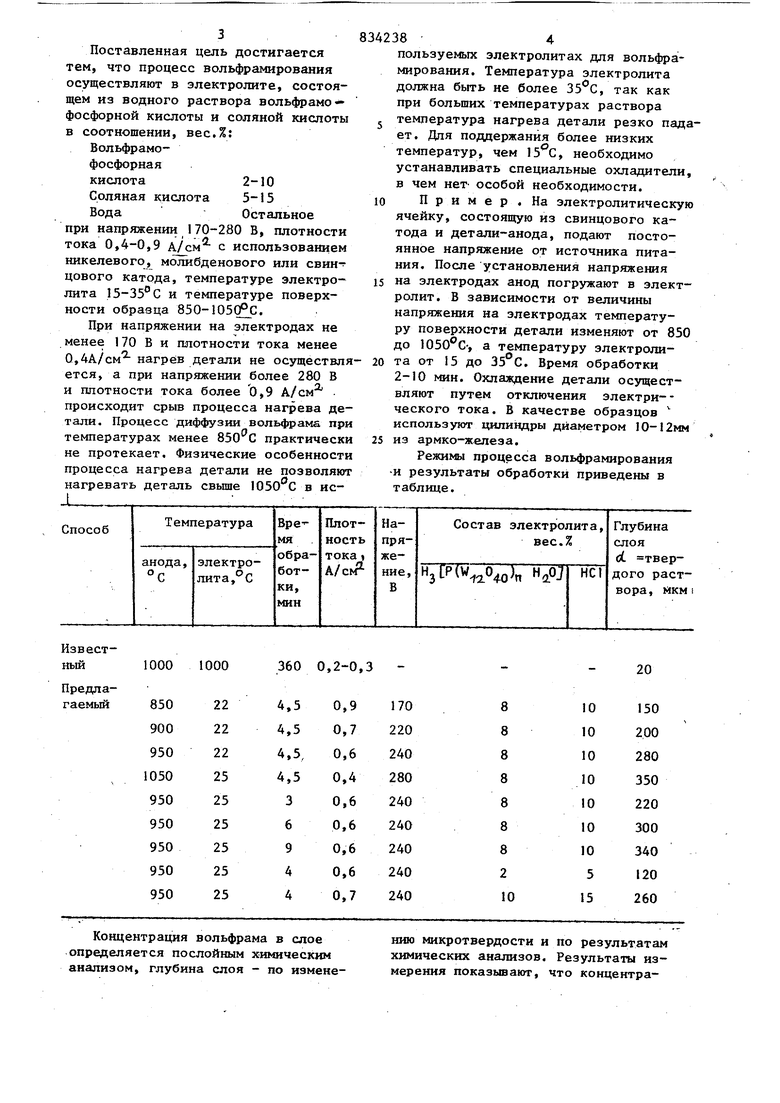

Цель изобретения - интенсификация процесса насыщения и снижение температуры нагрева электролита. Поставленная цель достигается тем, что процесс вольфрамирования осуществляют в электролите, состоящем из водного раствора вольфрамо - фосфорной кислоты и соляной кислоты в соотношении, вес.%: Вольфрамофосфорнаякислота2-10 Соляная кислота 5-15 ВодаОстальное при напряжении 170-280 В, плотности тока 0,4-0,9 А/см с использованием никелевого, модабденового или свинцового катода, температуре электролита 15-35 С и температуре поверхности образца 850- 050Рс. При напряжении на электродах не менее 170 В и плотности тока менее 0,4А/см нагрев детали не осущестнл ется, а при напряжении более 280 В и плотности тока более 0,9 А/см происходит срыв процесса нагрева де тали. Процесс диффузии вольфрама пр температурах менее 850 С практическ не протекает. Физические особенност процесса нагрева детали не позволяю нагревать деталь свьше 1050 С в ис84пользуемых электролитах для вольфрамирования. Температура электролита должна быть не более , так как при больших температурах раствора температура нагрева детали резко падает. Дпя поддержания более низких температур, чем 15°С, необходимо устанавливать специальные охладители, в чем нет- особой необходимости. П р и м е р . На электролитическую ячейку, состоящую из свинцового катода и детали-анода, подают постоянное напряжение от источника питания. После установления напряжения на электродах анод погружают в электролит. В зависимости от величины напряжения на электродах температуру поверхности детали изменяют от 850 до 1050 С-, а температуру электролита от 15 до 35°С. Время обработки 2-10 мин. Охлаждение детали осуществляют путем отключения электри-ческого тока. В качестве образцов используют цилиндры диаметром 10-12мм из армко-железа. Режимы процесса вольфрамирования и результаты обработки приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит вольфрамирования | 1973 |

|

SU478889A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Электролит вольфрамирования | 1979 |

|

SU834265A1 |

| Электролит вольфрамирования | 1982 |

|

SU1062315A1 |

| Состав для молибденирования стальных изделий | 1980 |

|

SU937534A1 |

| Электролит вольфрамирования | 1979 |

|

SU865998A1 |

| Способ химико-термической обработкиМЕТАлличЕСКиХ издЕлий B элЕКТРОлиТАХ | 1979 |

|

SU834235A1 |

| Электролит для обезуглероживанияСТАли | 1979 |

|

SU831816A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПИНДЕЛЯ ИЗ ТИТАНОВОГО СПЛАВА ДЛЯ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2007 |

|

RU2385792C2 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

Концентрация вольфрама в слое определяется послойным химическим анализом, глубина слоя - по изменению микротвердости и по результатам химических анализов. Результаты измерения показывают, что концентрация вольфрама в слое глубиной 10-15 мкм составляет 2-4%, в первых 100 мкм - 0,9-0,6%, во вторых 110 мкм - 0,2-0,8%, а в третьих 100 мкм - О,03-0,06%.при обработке образцов в течение 6 мин при темпе ратуре образцов 950 С и температуре электролита 25°С. Таким образом, использование предлагаемого способа вольфрамиробания позволяет интенсифицировать в 7-10 раз процесс насьпцения вольфрамом и получить слои глубиной 0,2-0,3 мм в течение нескольких мин При этом процесс осуществляется при весьма низких температурах электролита (15- . Это позволяет исключить использование высокотемператур ных нагревательных устройств, что приводит к эконокии электроэнергии на 10-20%. Формула изоберетния 1. Способ вольфрамиропания сталь ных Изделий, включающий обработку В вольфрамсодержащих электролитах, отличающийся тем, что, с целыа интенсификации процесса насыщения и снижения температуры нагрева элеткролита, обработку ведут при плотности тока 0,4-0,9 А/см , напря- жении 170-280 В и температуре нэдегшй 850-1050°С, электролита 15-35 с. 2. Состав для осуществления способа по п. 1, вкАючакхций электролит с вольфрамсодержащим компонентом, отличающийся тем, что он дополнительно содержит воду и со- ляную кислоту, -а в качестве вольфрамсодержащего компонента - вольфрамофосфорную кислоту Источники информации, принятые во внимание при экспертизе 1.Кидин И. Н. и др. Электрохимическая обработка металлов. М., Металлургия, 1978, с.12-42, 2.Многокомпо11ентные диффузионные покрытия. Под.ред. Л.С.Ляховича. Минск, 1974, с.68.

Авторы

Даты

1981-05-30—Публикация

1979-10-26—Подача