(54) ПРОТИРОЧНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обработки сыпучих материалов | 1985 |

|

SU1443963A1 |

| Протирочная машина | 1983 |

|

SU1123623A1 |

| КУТТЕР | 1998 |

|

RU2140160C1 |

| Чесальный аппарат | 1958 |

|

SU120074A1 |

| Протирочная машина | 1982 |

|

SU1119650A1 |

| Машина для переработки арбузов и тому подобных плодов | 1952 |

|

SU106033A1 |

| АГРЕГАТ ДЛЯ ОТДЕЛЕНИЯ МЯСНОЙ ТКАНИ ОТ КОСТИ | 1992 |

|

RU2037300C1 |

| ПРОТИРОЧНАЯ МАШИНА ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ | 1970 |

|

SU271162A1 |

| Протирочная машина | 1986 |

|

SU1358911A1 |

| Способ протирания растительного сырья | 1981 |

|

SU1015886A1 |

1

Изобретение относится к пищевой промыщленности, в . частности к протирочным устройствам для овощей и фруктов.

Известна протирочная мащина, содержащая ве.рхний и нижний протирочные барабаны с загрузочными и разгрузочными люками и торцовыми крыщками, переходник, размещенные внутри барабанов цил ндрические сита, шарнирно установленные внутри сит на соосных валах измельчающие элементы, механизмы очистки наружной поверхности сит и приводы 1.

Данная мащина обеспечивает двукратную протирку продукта, однако в ней не обеспечивается возможность повышения производительности, поскольку имеет место закупоривание отверстий цилиндрических сит отходами продукта, так как в- ней предусмотрена очистка только наружных поверхностей сит и не предусмотрена очистка внутренних поверхностей сита торцовых стенок протирочных барабанов от налипающих отходов, а также не предусмотрено равномерное распределение поступающего сырья по внутренним поверхностям сит.

Цель изобретения - повыщение производительности проти.рочной мащины.

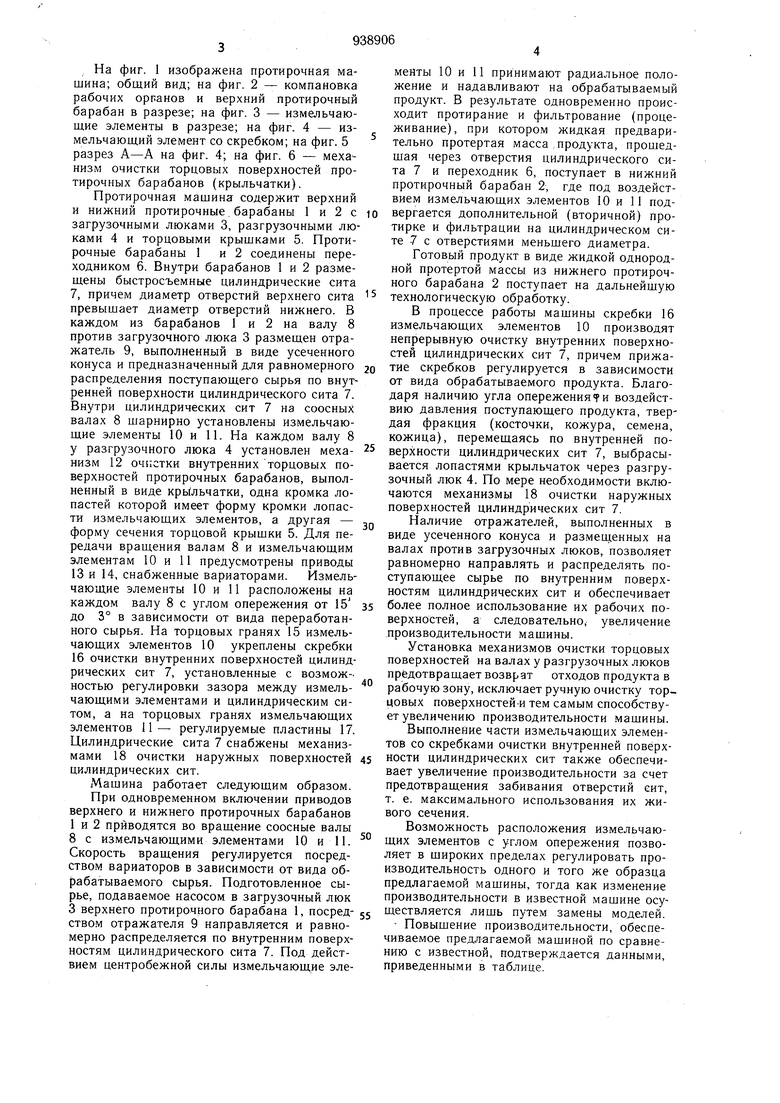

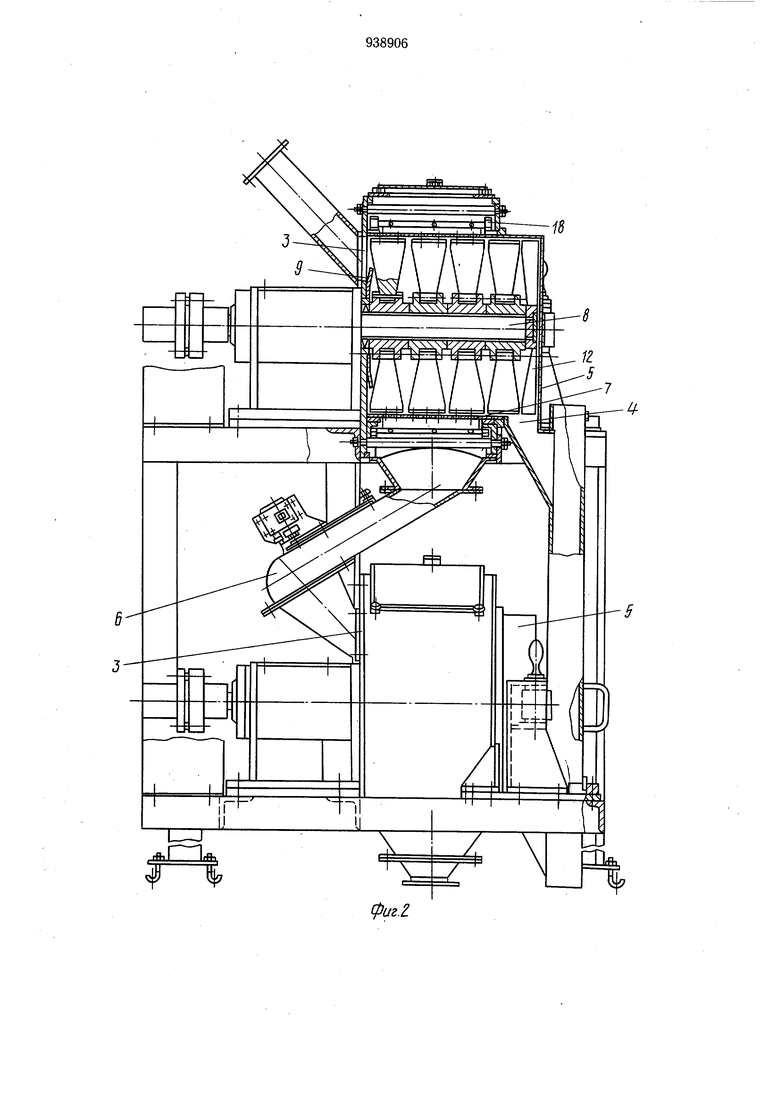

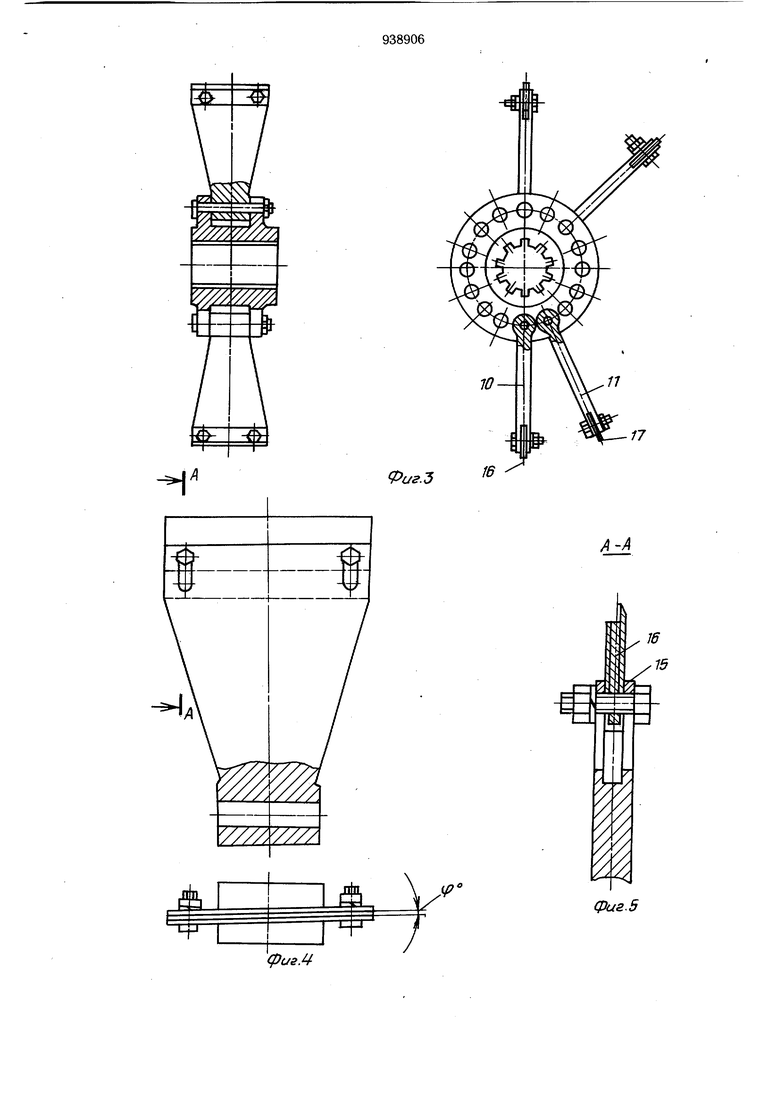

Поставленная цель достигается тем, что протирочная мащина, содержащая верхний и нижний протирочные барабаны с загрузочными и разгрузочными люками и торцовыми крыщками, переходник, размещенные внутри барабанов цилиндрические сита, шарнирно установленные внутри сит на соосных валах измельчающие элементы, механизмы очистки наружной поверхности сит и приводы, снабжена отражателями, механизмами очистки торцовых поверхностей и скребками, причем каждый отражатель размещен на валу против загрузочного люка и выполнен в виде усеченного конуса, а каждый механизм очистки торцовых поверхностей установлен на валу у разгрузочного 15 люка и выполнен в виде крыльчатки, одна кромка лопастей которой имеет форму кромки лопасти измельчающего элемента, а другая - форму сечения торцовой крыщки, при этом измельчающие .элементы расположены на валу с углом опережения от 15 ДО3° и часть их снабжена скребками, укрепленными на торцовых гранях с возможностью регулировки зазора между измельчающими элементами и цилиндрическим ситом. На фиг. 1 изображена протирочная машина; общий вид; на фиг. 2 компановка рабочих орпанов и верхний протирочный барабан в разрезе; на фиг. 3 - измельчающие элементы в разрезе; на фиг. 4 - измельчающий элемент со скребком; на фиг. 5 разрез А-А на фиг. 4; на фиг. 6 - механизм очистки торцовых поверхностей протирочных барабанов (крыльчатки). Протирочная мащина содержит верхний и нижний протирочные. барабаны 1 и 2 с загрузочными люками 3, разгрузочными люками 4 и торцовыми крыщками 5. Протирочные барабаны 1 и 2 соединены переходником 6. Внутри барабанов 1 и 2 размещены быстросъемные цилиндрические сита 7, причем диаметр отверстий верхнего сита превышает диаметр отверстий нижнего. В каждом из барабанов 1 и 2 на валу 8 против загрузочного люка 3 размещен отражатель 9, выполненный в виде усеченного конуса и предназначенный для равномерного распределения поступающего сырья по внутренней поверхности цилиндрического сита 7. Внутри цилиндрических сит 7 на соосных валах 8 щарнирно установлены измельчающие элементы 10 и 11. На каждом валу 8 у разгрузочного люка 4 установлен механизм 12 очистки внутренних торцовых поверхностей протирочных барабанов, выполненный в виде крыльчатки, одна кромка лопастей которой имеет форму кромки лопасти измельчающих элементов, а другая - форму сечения торцовой крышки 5. Для передачи вращения валам 8 и измельчающим элементам 10 и 11 предусмотрены приводы 13 и 14, снабженные вариаторами. Измельчающие элементы 10 и 11 расположены на каждом валу 8 с углом опережения от 15 до 3° в зависимости от вида переработанного сырья. На торцовых гранях 15 измельчающих элементов 10 укреплены скребки 16 очистки внутренних поверхностей цилиндрических сит 7, установленные с возможностью регулировки зазора между измельчающими элементами и цилиндрическим ситом, а на торцовых гранях измельчающих элементов 11- регулируемые пластины 17. Цилиндрические сита 7 снабжены механизмами 18 очистки наружных поверхностей цилиндрических сит. Мащина работает следующим образом. При одновременном включении приводов верхнего и нижнего протирочных барабанов 1 и 2 приводятся во вращение соосные валы 8 с измельчающими элементами 10 и 11. Скорость вращения регулируется посредством вариаторов в зависимости от вида обрабатываемого сырья. Подготовленное сырье, подаваемое насосом в загрузочный люк 3 верхнего протирочного барабана 1, посредство.м отражателя 9 направляется и равномерно распределяется по внутренним поверхностям цилиндрического сита 7. Под действием центробежной силы измельчающие элементы 10 и 11 принимают радиальное положение и надавливают на обрабатываемый продукт. В результате одновременно происходит протирание и фильтрование (процеживание), при котором жидкая предварительно протертая масса продукта, прошедщая через отверстия цилиндрического сита 7 и переходник 6, поступает в нижний протирочный барабан 2, где под воздействием измельчающих элементов 10 и 11 подвергается дополнительной (вторичной) протирке и фильтрации на цилиндрическом сите 7 с отверстиями меньшего диаметра. Готовый продукт в виде жидкой однородной протертой массы из нижнего протирочного барабана 2 поступает на дальнейшую технологическую обработку. В процессе работы машины скребки 16 измельчающих элементов 10 производят непрерывную очистку внутренних поверхностей цилиндрических сит 7, причем прижатие скребков регулируется в зависимости от вида обрабатываемого продукта. Благодаря наличию угла опережениями воздействию давления поступающего продукта, твердая фракция (косточки, кожура, семена, кожица), перемещаясь по внутренней поверхности цилиндрических сит 7, выбрасывается лопастями крыльчаток через разгрузочный люк 4. По мере необходимости включаются механизмы 18 очистки наружных поверхностей цилиндрических сит 7. Наличие отражателей, выполненных в виде усеченного конуса и размещенных на валах против загрузочных люков, позволяет равномерно направлять и распределять поступающее сырье по внутренним поверхностям цилиндрических сит и обеспечивает более полное использование их рабочих поверхностей, а следовательно, увеличение производительности машины. Установка механизмов очистки торцовых поверхностей на валах у разгрузочных люков предотвращает возврат отходов продукта в рабочую зону, исключает ручную очистку торцовых поверхностей-и тем самым способствует увеличению производительности машины. Выполнение части измельчающих элементов со скребками очистки внутренней поверхности цилиндрических сит также обеспечивает увеличение производительности за счет предотвращения забивания отверстий сит, т. е. максимального использования их живого сечения. Возможность расположения измельчающих элементов с углом опережения позволяет в щироких пределах регулировать производительность одного и того же образца предлагаемой мащины, тогда как изменение производительности в известной .машине осуществляется лишь путем замены моделей. - Повышение производительности, обеспечиваемое предлагаемой машиной по сравнению с известной, подтверждается данными, приведенными в таблице.

Формула изобретения Протирочная машина, содержащая верхний и нижний протирочные барабаны с загрузочными и разгрузочными люками и торцовыми крышками, переходник, размещенные внутри барабанов цилиндрические сита, щарнирного установленные внутри сит на соосных валах измельчающие элементы, механизмы очистки наружной поверхности сит и приводы, отличающаяся тем, что, с целью увеличения производительности, она снабжена отражателями, механизмами очистки торцовых поверхностей причем каждый отражатель размещен на валу против загрузочного люка и выполнен в виде усеченного конуса, а каждый механизм очистки торцоот 8,5 до +2,

15

30

вых поверхностей установлен на валу у разгрузочного люка и выполнен в виде крыльчатки, одна кромка лопастей которой имеет форму кромки лопасти измельчающего элемента, а другая - форму сечения торцовой крышки, при этом, измельчающие элементы расположены на валу с углом опережения от 15 до 3° и часть их снабжена скребками, укрепленными на торцовых гранях с возможностью регулировки зазора между измельчающими элементами и цилиндрическим ситом.

Источники информации, принятые во внимание при.экспертизе 1. Проспект фирмы «Росси и Кателли Парма, Италия, 1978.

(раг.З

16 /75

(риг.

i

фиг.5

Авторы

Даты

1982-06-30—Публикация

1980-06-16—Подача