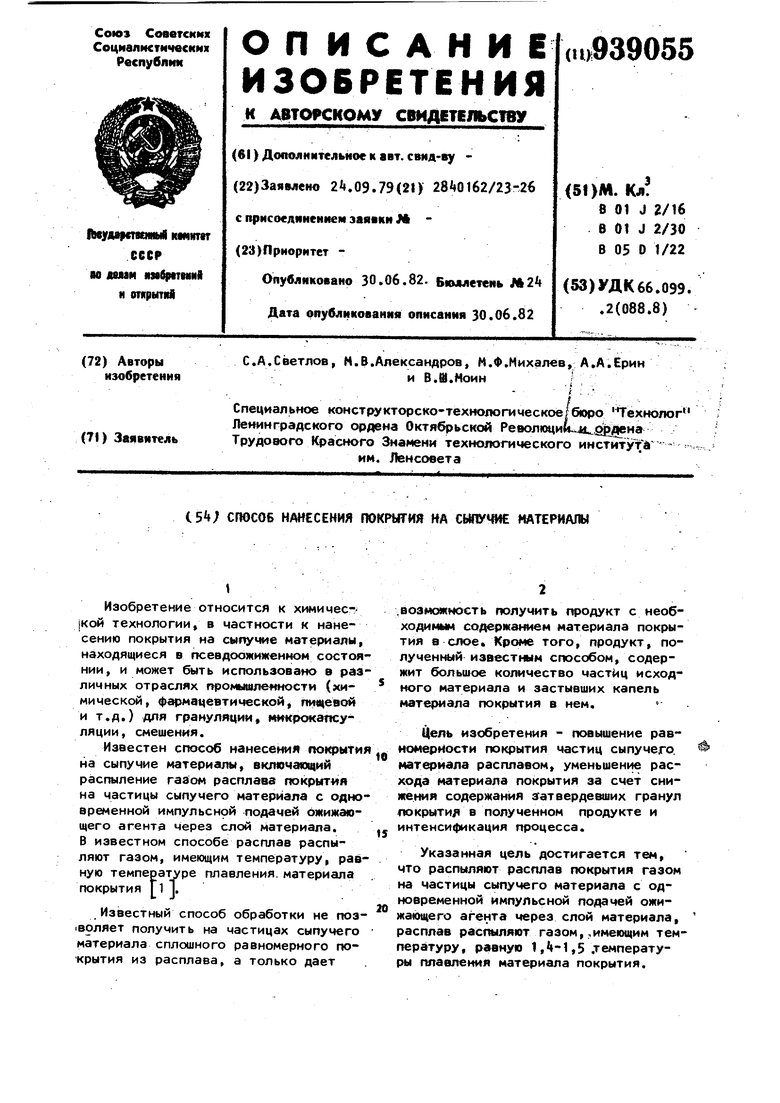

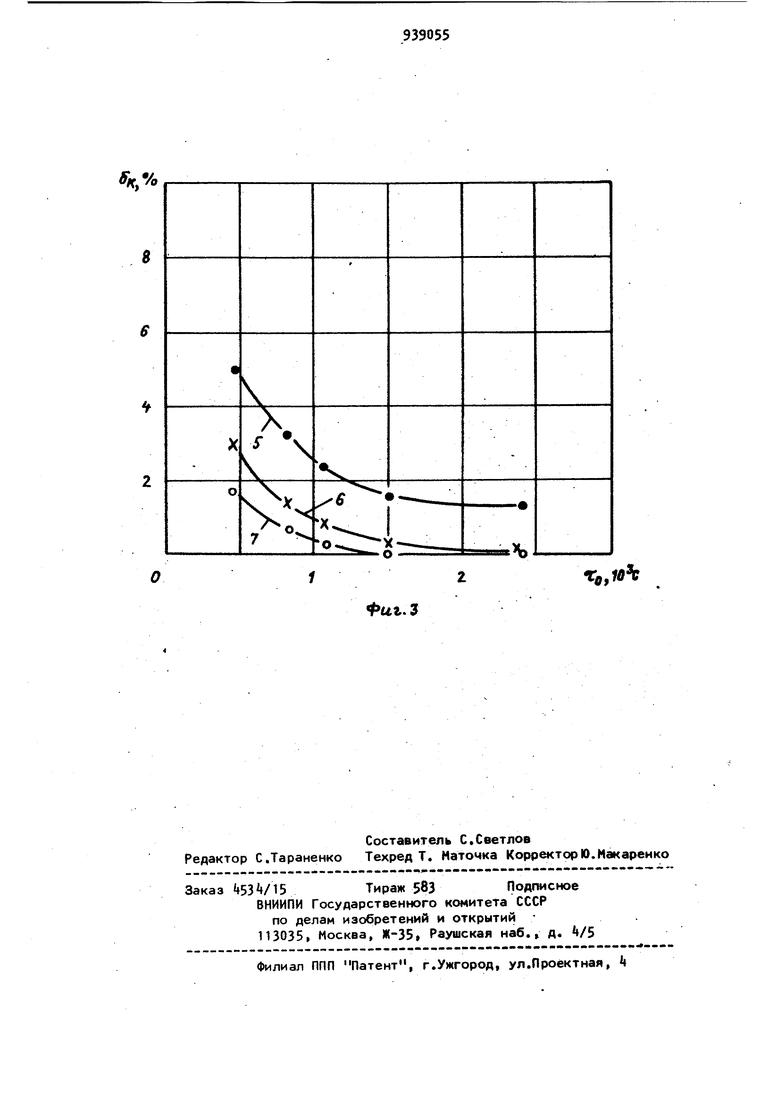

Изобретение относится к химичес-|кой технологии, в частности к нанесению покрытия на сыпучие материалы, находящиеся в псевдоожиженном состоя нии, и может быть использовано в раз личных отраслях гфомьвиленности (химической, фармацевтической, лицевой и т.д.) для грануляции, «нкрокаткуляции, смешения. Известен способ нанесений гю1фыти на сыпучие материалы, включающий распыление газом расплава покрытия на частицы сыпучего материала с одно временной импульснрй подачей ожижающего агента Через слой материала. В известном способе расплав распыляют газом, имеющим температуру, рав ную температ;уре плавления, материала покрытия Известный способ обработки не поз гволяет получить на частицах сыпучего материала сплошного равномерного покрытия из расплава, а только дает .возмокность получить продукт с необходимым содержанием материала покрытия в слое. Кроме того, продукт, полученный известным способом, содержит большое количество частиц исходного материала и застывших капель покрытия в нем.° Цель изобретения - повышение равномерности покрытия частиц сыпучего, материала расплавом, уменьшение расхода материала покрытия за счет снижения содержания затвердевших гранул локрытил в полученном продукте и интенсификация процесса. Указанная цель достигается тем, что распыляют расплав покрытия газом на частицы сыпучего материала с одновременной импульсной подачей ожижающего агента через слой материала, расплав распыляют газом,,имеющим температуру, равную 1 ,-1,5 .температуры плавления материала покрытия. После распыления расплава покрыти сыпучие материалы обрабатывают потоком газа, имеющим температуру, равную 1,-1,5 температуры плавления ма териала покрытия. Кроме того, расплав подают нескол кими распылителями с уменьшающимися расходами в направлении от первого распылителя к последнему, причем через предыдущий больше, чем через пос ледующий в 1 , раза. I Диспергирование расплава в слой сыпучего материала приводит к появле нию в зоне обработки частиц с различ ной степенью покрытия и капель засты шего расплава. Перераспределение материала покрытия в слое проиоводит в основном за счет соударения частиц прогретых выше температуры плавления материала покрытия, поэтому через ра пылители подают расплав и газ нагретый до температуры (1 5) , где Т,д- температура плавления материала покрытия. Это позволяет уменьшить время обработки и значительно повысить равномерность покрытия частиц расплавом. Критическую температуру газа выбирают из условия сохранения физико-химических свойств расплава, отсутствия разложения и возгорания материала покрытия. При Тр 1,5 Т наблюдается разложение расплава и, как следствие, плохое качество готового продукта. При Tj 1 , Т уменьшается количество частиц, прогретых выше Т , что приводит к увеличению времени обработки в продукте. Чтобы исключить появление в готовом продукте застывших капель расплава и непокрытых час тиц исходного сыпучего материала, после распыления расплава продукт обрабатывают потоком газа, имеющим температуру (1,«-1,5) ,. Непрерывный ввод расплава более 5-6% от массы загружаемого сыпучего материала через один распылитель приводит к агломерации,, каналообразованию в слое и появлению застывших капель расплава в готовом продукте. ПОЭТОМУ, чтобы снизить содержание застывших капель расплава в продукте и уменьшить время обработки сыпучего , расплав через остальные распылители необходимо вводить с уменьшающейся производительностью Это позволяет постепенно увеличить долю материала покрытия в слое до 10-12, не нарушаягидродинамики слоя и качества получаемого продукта На фиг. 1 изображена зависимость средней степени покрытия сыпучего материала х расплавом от температуры распыливающего газа Tpg; на фиг. 2 зависимость доли застывших капель материала покрытия в готовом продукте оц от температуры распыливающего воздуха , на фиг. 3 - зависимость (Tj от среднего времени пребывания tTo сыпучего материала в аппа рате. Пример. В аппарате импульсно го псевдоожиженного слоя с горизонтально движущимся слоем зернистого материала устанавливают три распылителя пневматического типа (воздухрасплав). Расплав вводят в слой свер ху вниз, навстречу ожижающему воздуху. Сыпучей средой служит хлористый калий с насыпной плотностью Рцс,с (0,8-1,2)г средним диаметром частиц d 50-250 мкм. Ожижающий воздух при подают.периодически с частотой f 5 Гц и скважностью s, равной 0,5. Скорость VbK. ожижающего воздуха составляет 0,08 м/с, отнесенная к поперечному сечению аппарата. Температура плавления расплава (церезин)соответст вует . Скорость Ур распыливающего воздуха на срезе сопла распылителя составляет 150 м/с, что отвечало требуемому качеству распыла материала покрытия. Единовременная загрузка аппарата дисперсным продуктом составляет 3 кг. На фиг, 1 средняя степень х покрытия характеризует долю поверхности частиц сыпучего материала, крторая покрыта расплавом. Кривая 1 соответствует режиму, когда через первые два распылителя подают расплав и распыливают его газом. Кривая 2 соответствует режиму диспергирования расплава при дальнейшей обработке продукта газом, который подается-через третий распылитель. Из графиков следует, что с увеличением температуры распыливающего газа возрастает величина х, причем наиболее резкий рост степени покрытия частиц наблюдается при . При Трв (1Л-1|5)Тг достигается необходимое качество готового продукта х 0,98 (кривая 2) , т.е. поверхность частиц практически полностью покрыта расплавом. Нагоев

газом обработанного расплавом сыпучего материала (фиг, 1, кривая 2) позволяет увеличить 1Г на 12-13. Производительность аппарата по исходному сыпучему материалу составляет 1,2710 кг/см, доля вводимого в слой материала покрытия составляет 8%.

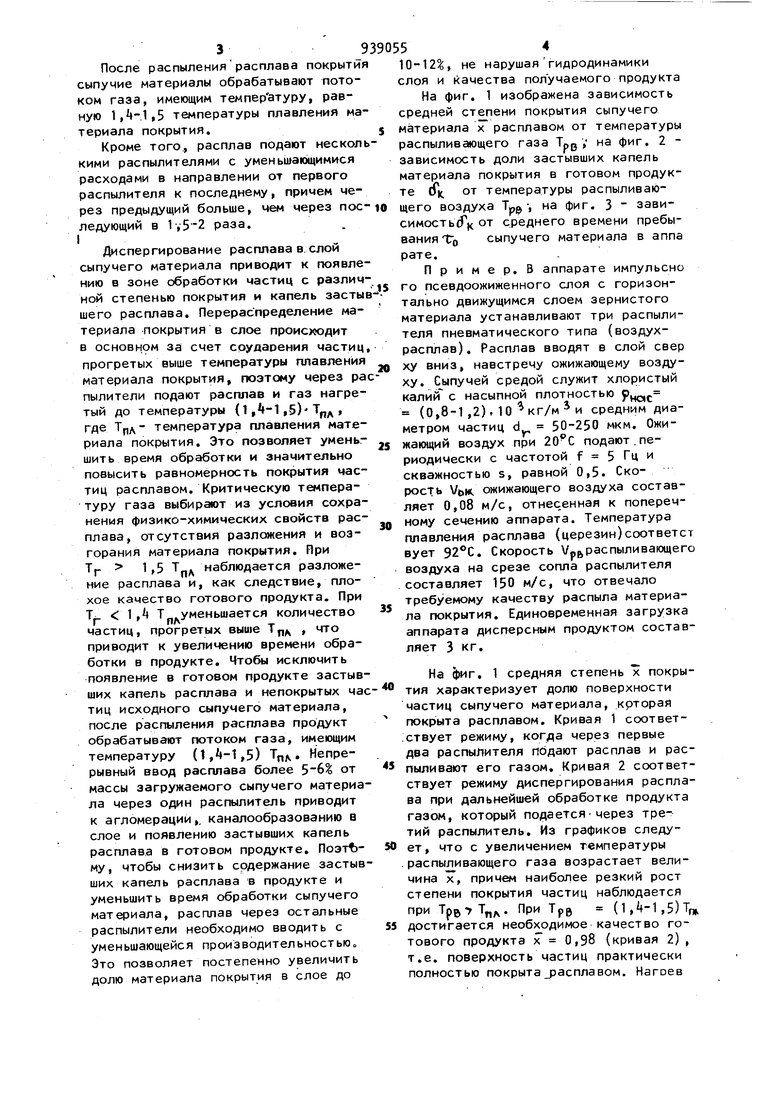

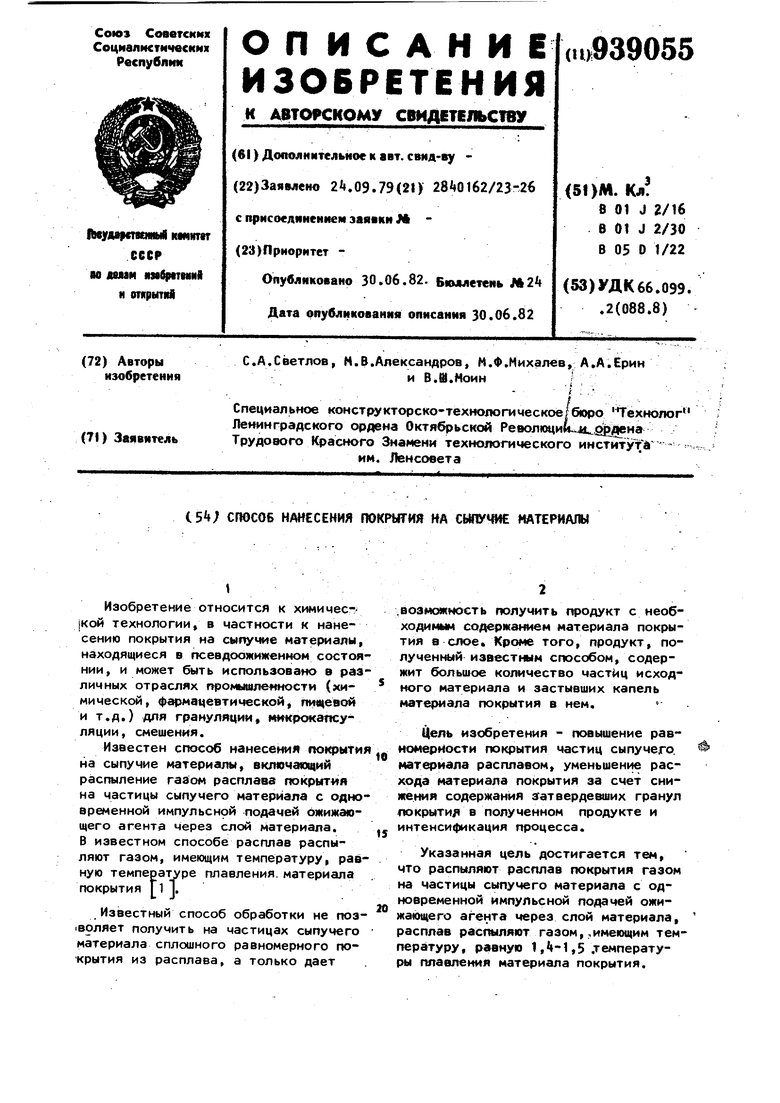

Кривая 3 (фиг. 2) соответствует режиму, когда через первые два распылителя подают расплав и распыливают его газом. Кривая k соответствует предыдущему режиму диспергирования расплава и дельнейшей обработке продукта газом, который подается через третий распылитель. Из графика (фиг. 2) следует, что с увеличением температуры распылив аю1цего воздуха доля застывших капель расплава в, готовом продукте снижается, причем резкое уменьшение количества их наблюдается в области температур, превышающих температуру плавления материала покрытия.

Предлагаемый способ нанесения покрытия (кривая ) позволяет исключить появление застывших капель расплава в сотовом продукте и, следовательно, повысить качество готового продукта и ликвидировать брак.

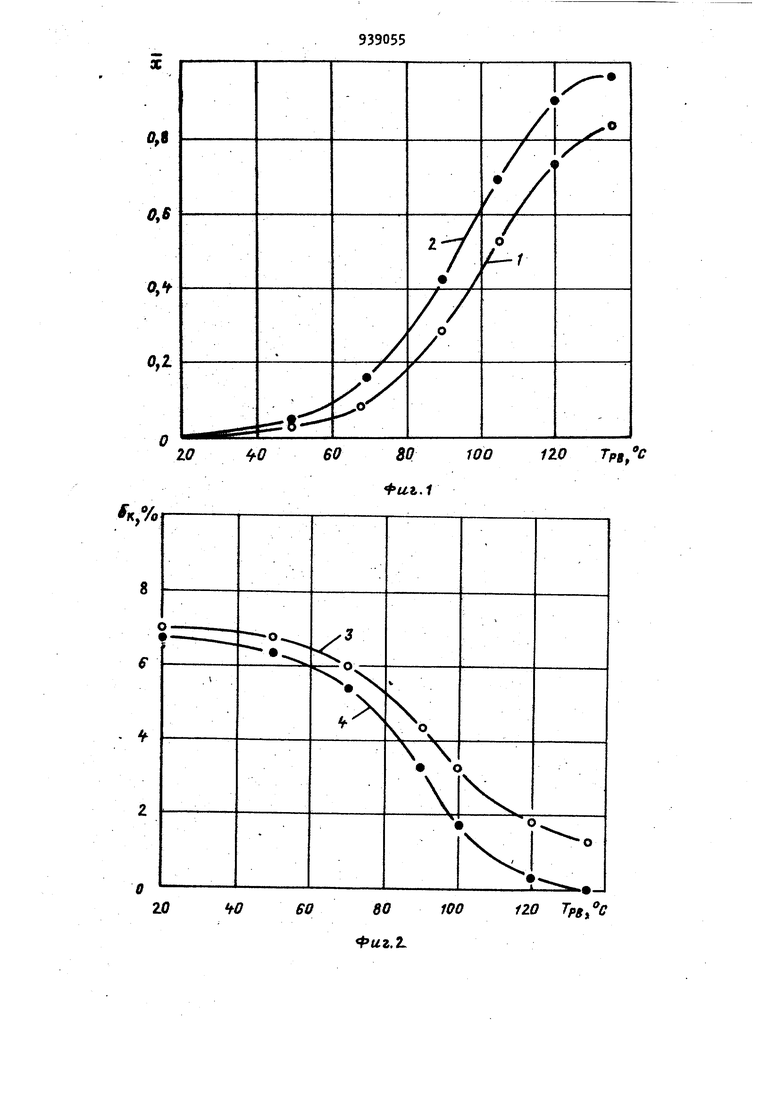

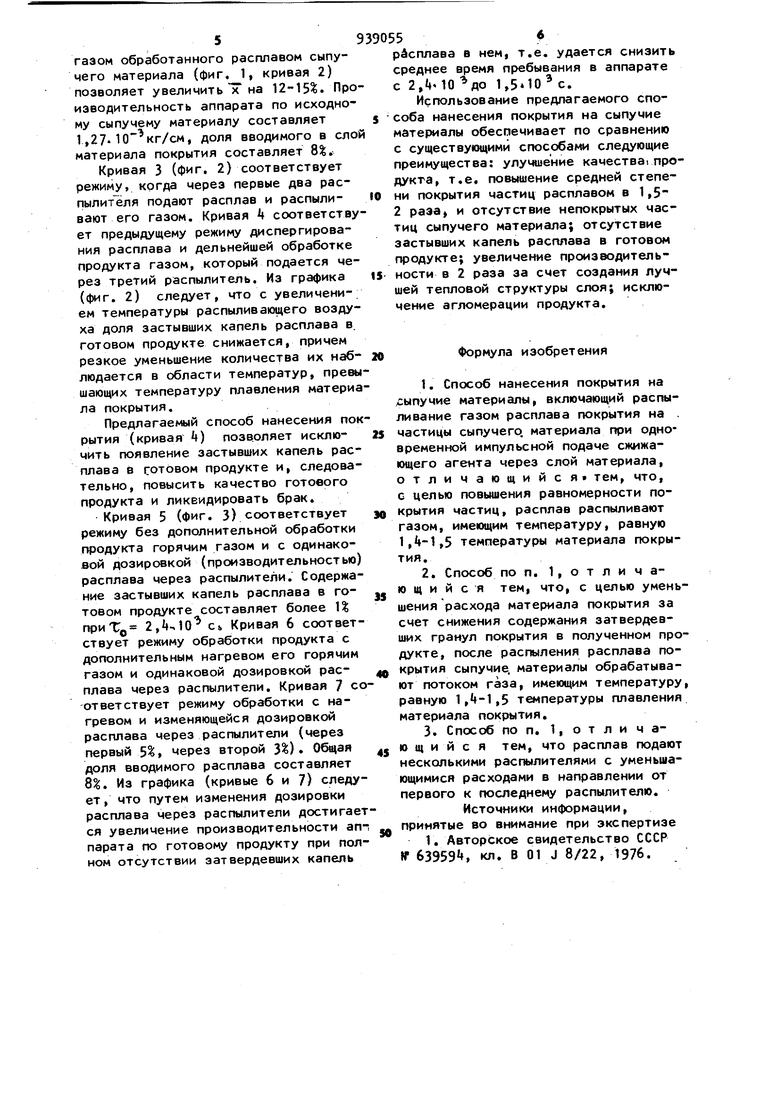

Кривая 5 (фиг. 3) соответствует режиму без дополнительной обработки продукта горячим газом и с одинаковой дозировкой (производительностью) расплава через распылители. Содержание застывших капель расплава в готовом продукте составляет более % приТо 2, Сь Кривая 6 соответствует режиму обработки продукта с дополнительным нагревом его горячим газом и одинаковой дозировкой расплава через распылители. Кривая 7 соответствует режиму обработки с нагревом и изменяющейся дозировкой расплава через распылители (через первый 5%, через второй 3%). Общая доля вводимого расплава составляет 8. Из графика (кривые 6 и 7) следует , что путем изменения дозировки расплава через распылители достигается увеличение производительности аппарата по готовому продукту при полном отсутствии затвердевших капель

расплава в нем, т.е. удается снизить среднее время пребывания в аппарате с 2,«4«10 до 1, с.

Использование предлагаемого способа нанесения покрытия на сыпучие материалы обеспечивает по сравнению с существующими способакм следующие преимущества: улучшение качества продукта, т.е. повышение средней степени покрытия частиц расплавом в 1,52 раэа и отсутствие непокрытых частиц сыпучего материала; отсутствие застывших капель расплава в готовом продукте; увеличение производительности в 2 раза за счет создания лучшей тепловой структуры слоя; исключение агломерации продукта.

Формула изобретения

1.Способ нанесения покрытия на уСыпучие материалы, включающий распыливание газом расплава покрытия на . частицы сыпучего, материала при одновременной импульсной подаче сжижающего агента через слой материала, отличающийся тем, что,

с целью повышения равномерности покрытия частиц, расплав распыливают газом, имеющим температуру, равную температуры материала покрытия.

2.Способ по п. 1, о т л и ч аю щ и и с я тем, что, с целью уменьшения расхода материала покрытия за счет снижения содержания затвердевших гранул покрытия в полученном продукте, после распыления расплава покрытия сыпучие, материалы обрабатывают потоком газа, имеющим температуру равную 1,,5 температуры плавления материала покрытия.

3.Способ по п. 1, о т л и ч аю щ и и с я тем, что расплав подают несколькими распылителями с уменьшающимися расходами в направлении от первого к последнему распылителю.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР tf 63959, кл. В 01 J 8/22, 1976.

ZO 060во100

12.0

Фаг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ | 2014 |

|

RU2553898C1 |

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2552413C1 |

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921618A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2284854C2 |

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921617A1 |

| Способ изготовления композитных сыпучих материалов и устройство для его осуществления | 2015 |

|

RU2615528C2 |

| Способ получения композиционного металлического порошка и устройство для его осуществления | 1983 |

|

SU1073002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

гоW6080100120

4az.Z.

,

Te,W%

Фиг. 3

Авторы

Даты

1982-06-30—Публикация

1979-09-24—Подача