Изобретение относится к химической технологии, в частности к способам нанесения покрытия на дисперсные частицы, находящиеся в ожиженном состоянии, и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности при проведении процессов гранулирования, микрокапсулирования и смешивания.

Известен способ нанесения покрытия на сыпучие материалы [1], включающий распыливание газом расплава покрытия на частицы сыпучего материала при одновременной импульсной подаче ожижающего агента через слой материала, при этом расплав распыляют газом, имеющим температуру, равную (1,4-1,5) температуры плавления материала покрытия. К недостаткам данного способа можно отнести следующие: невысокая прочность и равномерность покрытия на частицах сыпучего материала при нанесении на них высокотемпературных расплавов и, соответственно, невысокое качество продукта.

Наиболее близким техническим решением к предлагаемому способу является способ нанесения покрытия на частицы сыпучих материалов [2], включающий распыление расплава покрытия газом, нагретым выше температуры плавления материала покрытия, в ожиженный слой частиц сыпучего материала. Для этого сыпучий материал предварительно нагревают до температуры, равной 0,5-0,6 температуры плавления материала покрытия, потоком ожижающего агента. Недостатками данного способа являются: длительный нагрев псевдоожиженного слоя материала до требуемой температуры, а также низкая температура в верхней части псевдоожиженного слоя из-за тепловых потерь в окружающую среду, что приводит к сводообразованию в псевдоожиженном слое и появлению застойных зон.

Предлагаемое техническое решение позволяет повысить качество получаемого продукта и производительность процесса микрокапсулирования сыпучих материалов за счет подвода дополнительного газообразного теплоносителя в верхнюю часть псевдоожиженного слоя сыпучего материала, при этом температура газа составляет от 0,7 до 0,8 температуры плавления вещества покрытия.

Это достигается тем, что в предлагаемом способе микрокапсулирования сыпучих материалов, включающем подачу расплава плавкого покрытия в псевдоожиженный слой нагретого сыпучего материала, газообразный теплоноситель подается через перфорированные поверхности, расположенные выше неподвижного слоя сыпучего материала.

Применение перфорированных поверхностей, расположенных выше неподвижного слоя сыпучего материала, через которые подается в псевдоожиженный слой сыпучего материала газообразный теплоноситель с температурой от 0,7 до 0,8 температуры плавления вещества покрытия, способствует равномерному распределению расплава по поверхности частиц сыпучего материала, созданию рабочей зоны большего размера, в которой происходит перераспределение вещества покрытия, а также увеличению частоты столкновений частиц, прогретых выше температуры плавления вещества покрытия, между собой. Это повышает сплошность покрытия частиц сыпучего материала и качество получаемого продукта.

Способ осуществляется следующим образом.

В неподвижный слой сыпучего материала подают подогретый ожижающий агент, например воздух, и нагревают слой материала до требуемой температуры. Затем в ожиженный нагретый слой сыпучего материала через перфорированные поверхности подают газообразный теплоноситель с температурой от 0,7 до 0,8 температуры плавления вещества покрытия. После прогрева псевдоожиженного слоя через распылители подают в слой расплав в требуемом процентном соотношении. После ввода необходимого количества расплава и завершения процесса микрокапсулирования производят постепенное охлаждение псевдоожиженного слоя до температуры окружающей среды за счет снижения температуры ожижающего агента. Перфорированные поверхности могут быть выполнены из металлокерамики или металлической сетки. В качестве сыпучего материала для нанесения покрытия может быть использован любой дисперсный материал химического, пищевого или другого назначения.

Пример. В аппарат загружают исходный сыпучий материал - кристаллы хлорида калия размером от 250 мкм до 500 мкм и подают в неподвижный слой сыпучего материала воздух, подогретый в калорифере, далее нагревают псевдоожиженный слой материала до температуры 55°C. Затем через перфорированные поверхности, выполненные из металлической сетки и расположенные выше неподвижного слоя сыпучего материала, подают дополнительный газообразный теплоноситель, который прогревает верхнюю часть псевдоожиженного слоя до температуры 70°C, что способствует лучшему контакту капель распыляемого расплава с частицами сыпучего материала и ускоряет процесс нанесения покрытия. Далее с помощью распылителей дозируют необходимое количество расплава в псевдоожиженный слой сыпучего материала. Температура плавления вещества покрытия (церезина) составляет 92°C. Нанесение вещества покрытия на частицы сыпучего материала осуществляется при контакте частиц с каплями расплава, а также прогретых частиц с нанесенным покрытием между собой. Доля вещества покрытия в слое составляет до 20%. После нанесения покрытия на частицы сыпучего материала проводят охлаждение псевдоожиженного слоя воздухом до температуры окружающей среды. Сплошность покрытия частиц сыпучего материала составляет 96%.

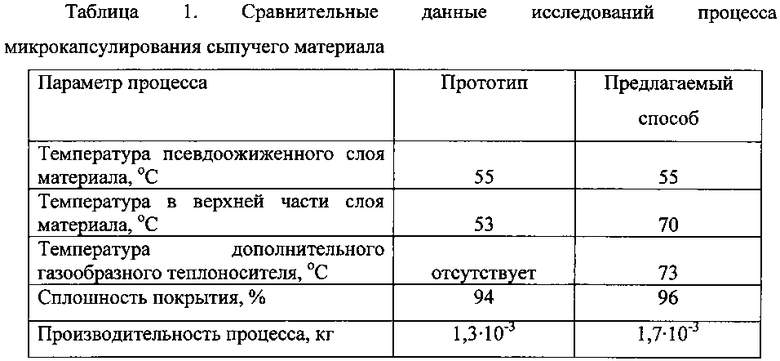

В таблице 1 приведены сравнительные данные осуществления предлагаемого способа и прототипа при использовании в качестве сыпучего материала хлорида калия, в качестве вещества покрытия расплава церезина.

Результаты, представленные в таблице 1, показывают, что при использовании предлагаемого способа микрокапсулирования качество получаемого продукта улучшается, сплошность покрытия возрастает с 94% до 96%, производительность процесса повышается на 30%.

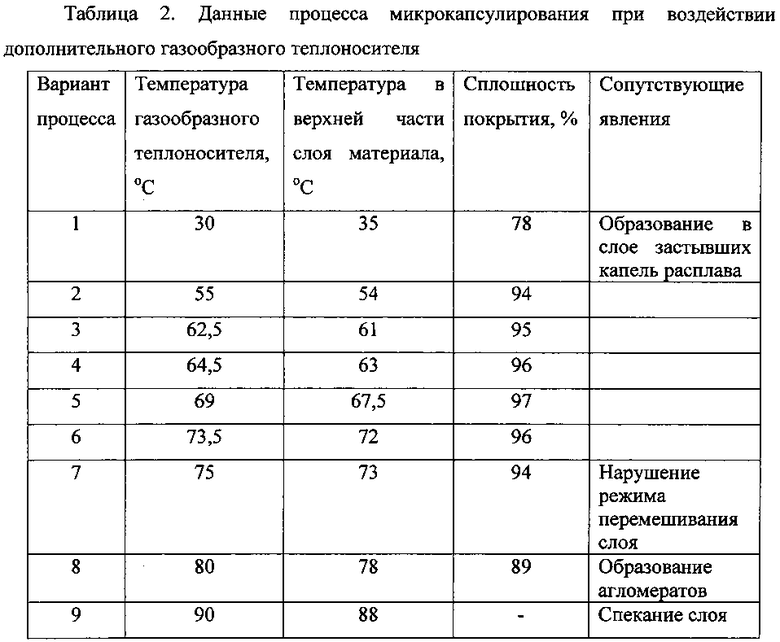

В таблице 2 представлены данные по воздействию дополнительного газообразного теплоносителя, подаваемого в верхнюю часть псевдоожиженного слоя материала через перфорированные поверхности, на качество получаемого продукта. Остальные режимные параметры процесса имеют одинаковые значения. Перфорированные поверхности выполнены из металлической сетки, изготовленной из легированной стали. Размер отверстий в перфорированной поверхности составляет менее 40 микрон. В качестве сыпучего материала использовался хлорид калия, а в качестве вещества покрытия расплав церезина.

Из результатов, представленных в таблице 2, видно, что оптимальный диапазон температур теплоносителя, в котором достигается наилучшее качество получаемого продукта (сплошность покрытия 96-97%), составляет от 64,5 до 73,5°C, что соответствует интервалу температур дополнительного газообразного теплоносителя от 0,7 до 0,8 температуры плавления вещества покрытия. При более высокой температуре газообразного теплоносителя, подаваемого в верхнюю часть слоя, сплошность покрытия уменьшается и появляются нежелательные сопутствующие явления: ухудшается перемешивание сыпучего материала, образуются агломераты из частиц сыпучего материала, прекращается режим псевдоожижения сыпучего материала. При уменьшении температуры газообразного теплоносителя, подаваемого в верхнюю часть слоя, сплошность покрытия также уменьшается, появляются застойные зоны в слое псевдоожиженного сыпучего материала, образуются застывшие капли расплава.

Использование предлагаемого способа микрокапсулирования сыпучих материалов обеспечивает, по сравнению с существующими способами нанесения плавких покрытий на частицы сыпучих материалов, повышение качества получаемого продукта за счет лучшего прогрева рабочей зоны псевдоожиженного слоя, что способствует созданию более прочного и равномерного покрытия на поверхности частиц, расширению области применения способа. Способ использован при получении гранулированных и микрокапсулированных энергонасыщенных составов.

Список литературы

1. Авт. свид. СССР №939055, B01J 2/16, B01J 2/30, B05D 1/22, 1982 г.

2. Патент РФ №2284854, B01J 2/16, B05D 1/22, 2006 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МИКРОКАПСУЛИРОВАНИЯ | 2014 |

|

RU2553898C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2284854C2 |

| Способ нанесения покрытия на сыпучие материалы | 1979 |

|

SU939055A1 |

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921618A1 |

| Способ изготовления композитных сыпучих материалов и устройство для его осуществления | 2015 |

|

RU2615528C2 |

| Способ сушки зернисто-волокнистых материалов | 1989 |

|

SU1696823A1 |

| Газораспределительное устройство | 1979 |

|

SU850199A1 |

| Способ гидрофобизации дисперсной двуокиси кремния | 1980 |

|

SU1013402A1 |

| Способ сушки псевдоожижением семян хлопчатника | 1990 |

|

SU1763828A1 |

| СИСТЕМА ПРОИЗВОДСТВА ЦЕЛЕВОГО ГАЗА, УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ТЕПЛА И УДАЛЕНИЯ КИСЛОГО ГАЗА НА ЕЕ ОСНОВЕ И СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЕВОГО ГАЗА | 1995 |

|

RU2135273C1 |

Изобретение относится к химической технологии, в частности к способам нанесения покрытия на дисперсные частицы, находящиеся в ожиженном состоянии, и может найти применение в химической, пищевой, фармацевтической и других отраслях промышленности при проведении процессов гранулирования, микрокапсулирования и смешивания. Предлагаемое техническое решение позволяет повысить качество получаемого продукта и производительность процесса микрокапсулирования сыпучих материалов за счет подвода дополнительного газообразного теплоносителя в верхнюю часть псевдоожиженного слоя сыпучего материала, при этом температура газа составляет от 0,7 до 0,8 температуры плавления вещества покрытия. В предлагаемом способе микрокапсулирования сыпучих материалов, включающем подачу расплава плавкого покрытия в псевдоожиженный слой нагретого сыпучего материала, газообразный теплоноситель подается через перфорированные поверхности, расположенные выше неподвижного слоя сыпучего материала. 2 табл.

Способ микрокапсулирования сыпучих материалов, включающий распыливание расплава плавкого покрытия газом, нагретым выше температуры плавления вещества покрытия, в слой нагретого псевдоожиженного сыпучего материала, отличающийся тем, что в верхнюю часть псевдоожиженного слоя к частицам сыпучего материала через перфорированные поверхности, расположенные выше неподвижного слоя сыпучего материала, подается дополнительный газообразный теплоноситель, при этом температура газа составляет от 0,7 до 0,8 температуры плавления вещества покрытия.

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЧАСТИЦЫ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2284854C2 |

| Устройство для нанесения покрытий на гранулы | 1986 |

|

SU1411019A1 |

| Аппарат для сушки и гранулирования материалов в кипящем слое | 1977 |

|

SU789148A1 |

| WO 2009125129 A2, 15.10.2009 | |||

| US 2002000681 A, 03.01.2002 | |||

Авторы

Даты

2015-06-10—Публикация

2014-03-31—Подача