Способы получения зубьев необходимой геометрической формы на рабочих поверхностях напильников и надфилеГ всех типов и размеров известны. Также известны станки с продольно подачей стальной заготовки, снабженные коническими фрезами для образования режущей поверхности на заготовке. Однако существующие способы мало производительны и не обеспечивают правильной геометрической формы режущих зубьев напильников и надфилей.

Описываемый способ не имеет указанных недостатков. Это достигается тем, что нарезание зубьев производится обкаткой ио изделию двумя многозубыми профильными дисковыми режущими инструментами с прямыми или стрельными зубьями, например, типа долбяков, образующими пересекающиеся винтовые канавки.

Для осуществления данного способа применен станок, который обеспечивает образование нарезки напильников и надфилей всех профилей методом обкатки.

Станок представлен в нескольких вариантах. Он снабжен копиром, вращающимся и совершающим поступательное движение синхронно с параллельно расположенным и несущим на себе заготовки барабаном и обеспечивающим возвратно-поступательное движение режущих инструментов в радиальном направлении, и кареткой, несущей на себе два диаметрально противоположно расположенных режущих инструмента, вращающихся вокруг своих осей.

Кроме того, одновременно с процессом нарезки зубьев напильников и надфилей, станок обеспечивает чистовую обработку заготовок резцом, расположенным впереди профильных дисковых режущих инструментов и имеющим перемещения, одинаковые с перемещениями этих инструментов.

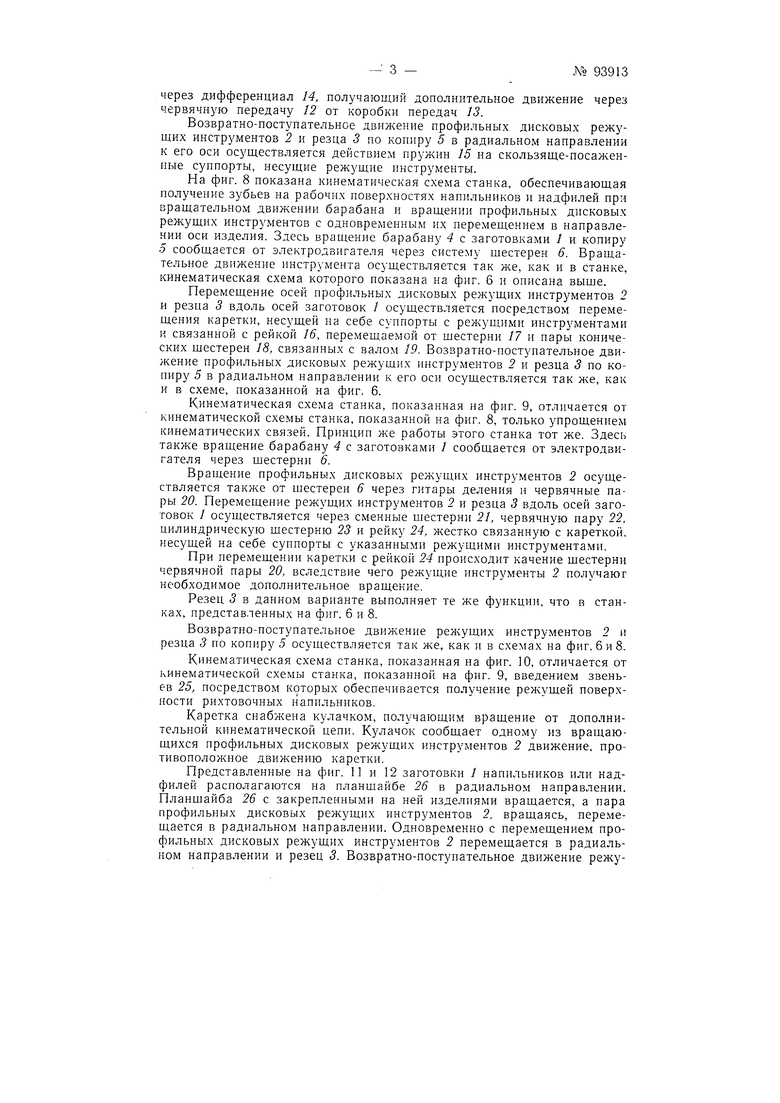

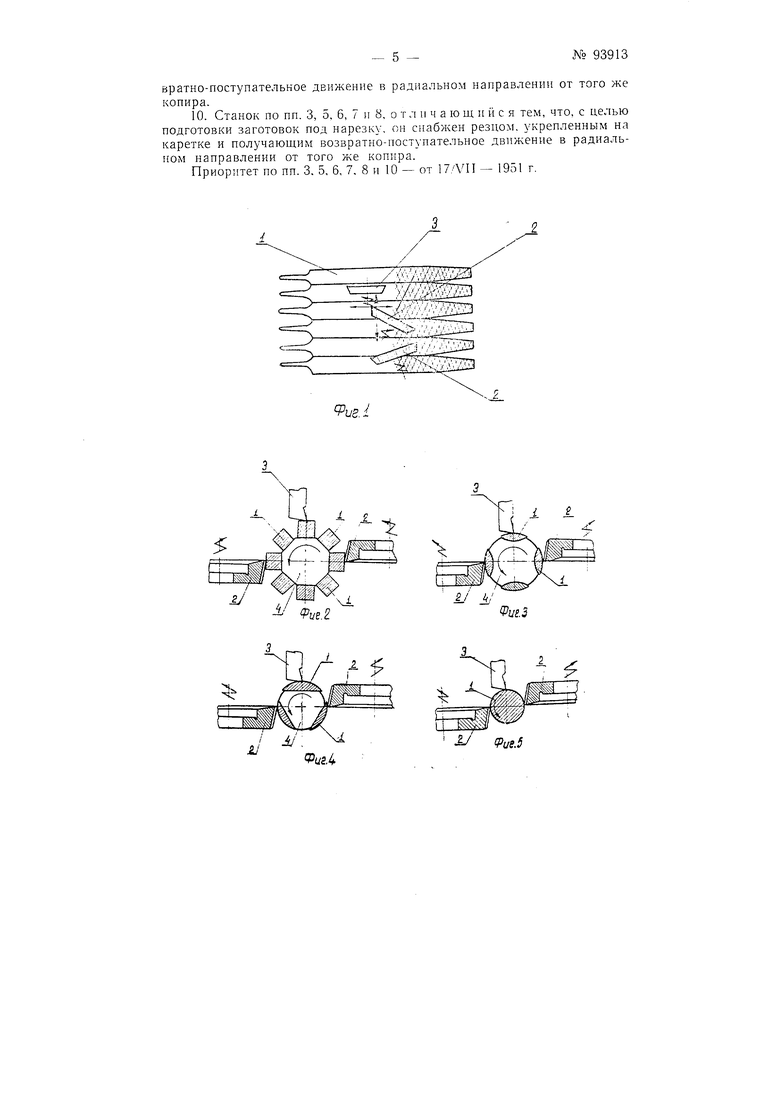

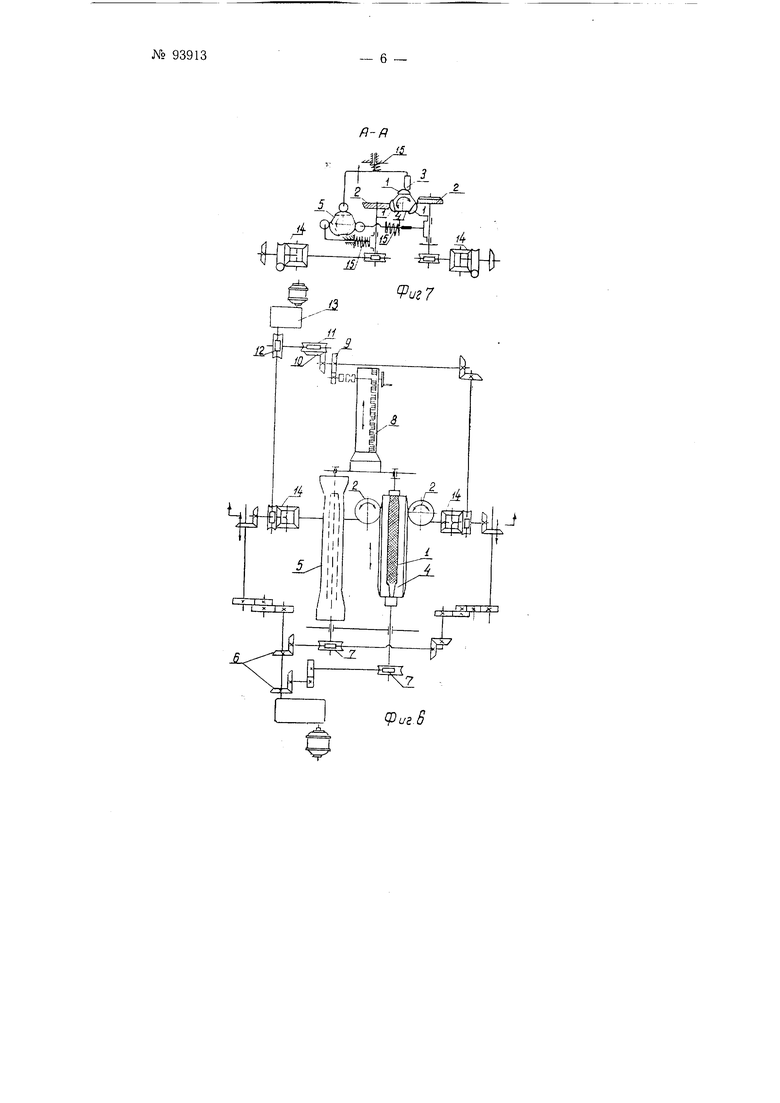

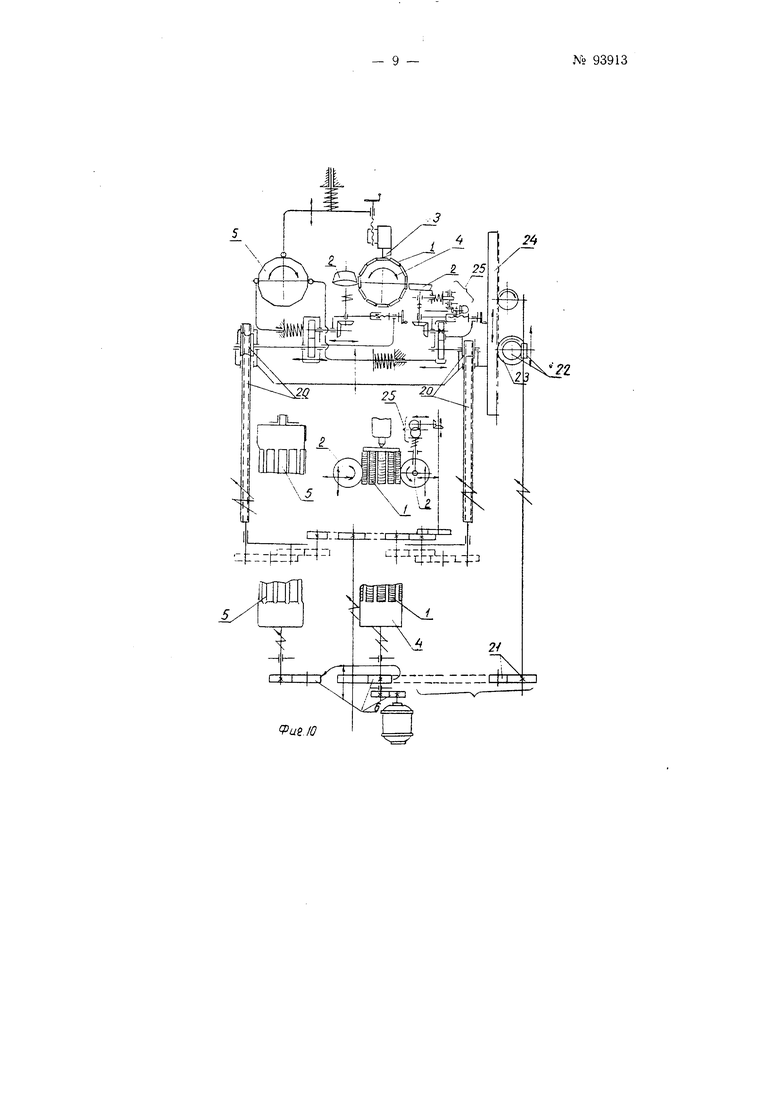

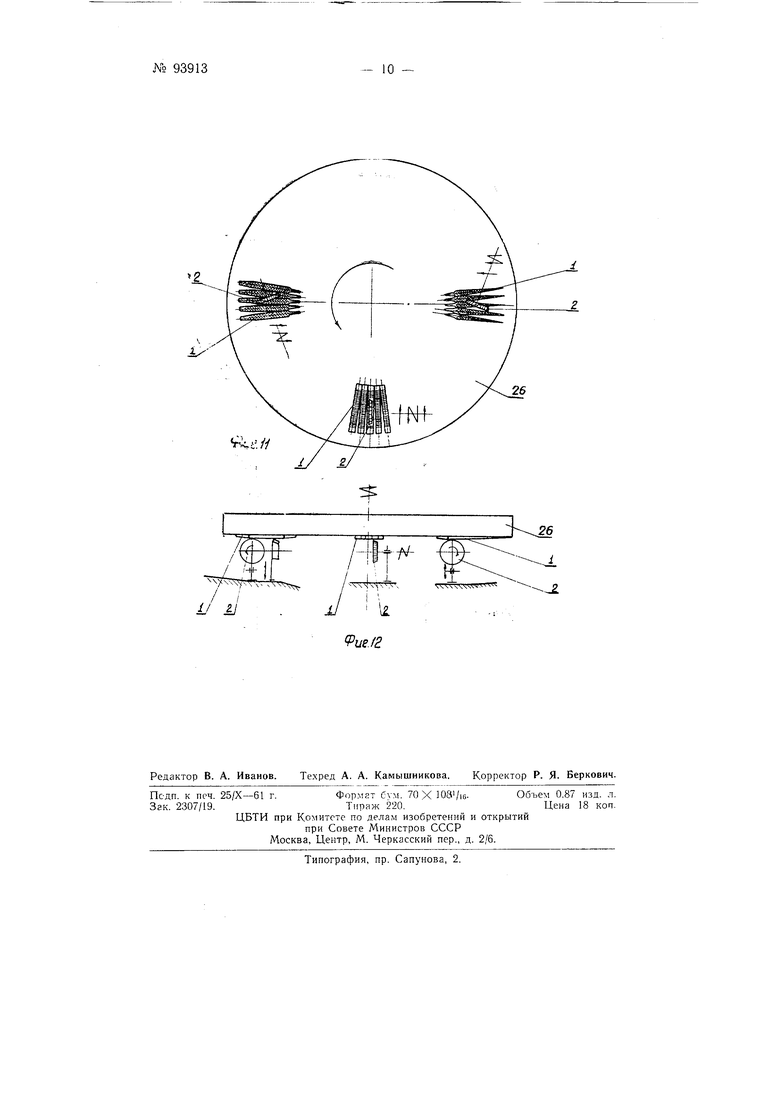

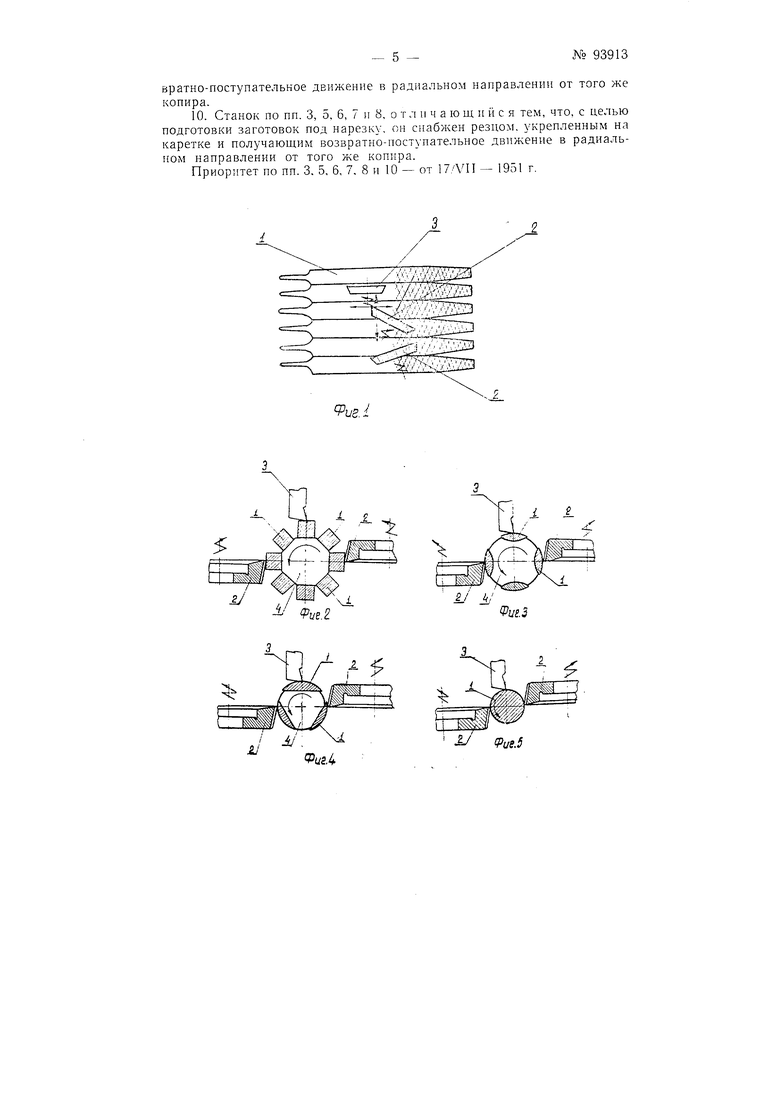

На фиг. 1 изображена схема нарезки зубьев рабочих поверхностей напильников или надфилей; на фиг. 2, 3, 4 и 5 - схемы нарезки рабочих поверхностей напильников и надфилей различного сечения с одновременной чистовой обработкой поверхностей заготовок резцом; на ;ь 93913 фит. 6;-прии.1 Л11иа(Ь:на5 кинсмзтическая схема станка; на фИг. 7-тоже в разрезе по Л-.4 на фиг. 6; па фиг. 8 - кинематическая схема варианта станка, представленного па фиг. 6 и 7; на фиг. 9 - кинематическая схема варианта. станка, представленного на фиг. 8; на фиг. 10 - вариант станка, представленного на фиг. 9; на фиг. 11 -вид планшайбы с укреп леиными на ней обрабатываемыми нанильпиками или надфилями в плане; на фиг. 12 - вид планшайбы сбоку. Принцип образования зубьев на рабочих поверхностях напильников и надфилей пояснен фиг. 1. Заготовка может перемешаться в двух направлениях: вдоль своей оси и перпендикулярно ей, а профильные дисковые режуш,ие ииструменты 2, установленные под углом, соответствуюшим углу наклона зубьев напильника или надфиля, вращаясь, образуют пересекаюшиеся канавки. Чистовая обработка заготовок ведется резцом 3, расположенпым впереди инструментов 2. На фиг. 2 показано рабочее положение инструментов 2 и резца 3 положение заготовок / па барабане при нарезании зубьев напильников или надфилей квадратпого сечепия. Подобным же образом располагают на барабане 4 заготовки / напильников или надфилей овального и полукруглого сечения (фиг. 3 и 4; здесь же указано рабочее положение пнструме};тов 2 и резца 3). На фиг. 5 показано рабочее положепие инструментов 2 и резца 3 при нарезании зубьев напильников или надфилей круглого сечения. В этом случае ведется обработка одной заготовки /. Получение зубьев на рабочих новерхностях напильников и надфилей (фиг. 6) посредством пересечения двух винтовых канавок производится профильными дисков)з1ми режупяими инструментами 2 с ирямыми или спиральными зубья.ми; при этом изделие враи1ается и перемещается поступательно в направлении своей оси. а режущие инструменты только вращаются. Образование з бьев на рабочих поверхностях нанильников и надфилей может прои:;вод1ггься также при вранд,ательном движении изделий и перемещенип вран;аюшихся режущих инструментов в направлении оси изделия (фиг. 8, 9 и 10). Одновременн(з с этими движениями режущие инструменты 2 и резец 3 совершают дополиительные возвратноностуиательные движенля по копиру 5 в радиальном направлении к его оси (фиг. 6, 7, 8, 9 и 10). Геометрическая фор.ма коиира 5 соответствует форме барабана 4 с закрепленными на нем обработанными напильниками или надфилями. Копир 5 совершает такие же движения, как и барабан 4 с заготовками / напильников пли надфилей. Чистовая обработка поверхносте заготовок производится одновременно с работой профильных дисковых режущих инструментов 2 посредством резца 3, получающего такие же движения, как и профильные дисковые режущие инструменты. В-ращательное движение барабану 4 (фиг. 6 и 7) с заготовками / и копиру 5 сообщается от электродвигателя через систему щестерен 6 и червячные передачи 7. Ноступательное движение барабана 4 и копира 5 осуществляется посредством рейки 8, перемещаемой от пары цилиндрических колес Я конической пары/б, через червячные передачи Л, 12 от коробки передач 13. Вращение профильных дисков режущих инструментов 2 осуществляется также посредством конических пар шестерен 6, но через гитары деления и дифференциальные передачи 14. Дополнительное вращение профильных дисковых режущих инструментов 2 осуществляется

через дифференциал 14, получающий дополнительное движение через червячную передачу 12 от коробки передач 13.

Возвратно-поступательное движение профильных диековых режущих инструментов 2 и резца 3 по копиру 5 в радиальном направлении к его оси осуществляется действием пружин 15 на скользяще-посаженные суппорты, несущие режущие инструменты.

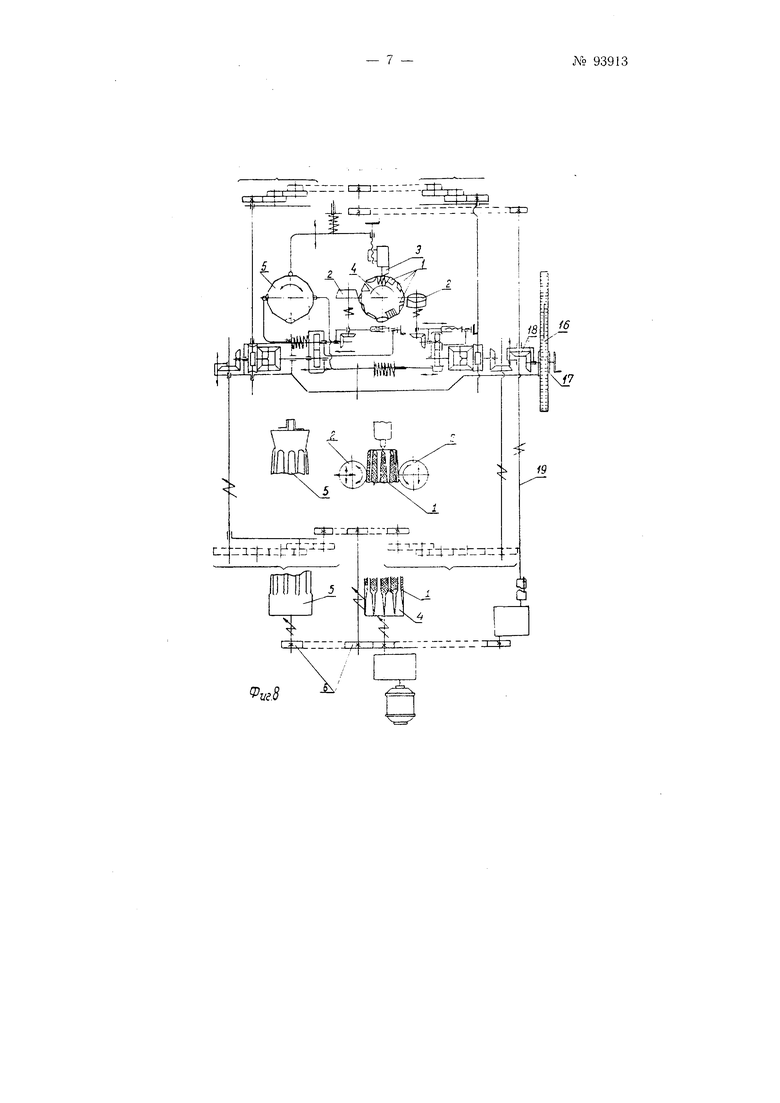

На фиг. 8 показана кинематическая схема станка, обеспечивающая получение зубьев на рабочих поверхностях напильников и надфилей при вращательном движении барабана и вращении профильных дисковых режущих инструментов с одновременным их перемещением в направлении оси изделия. Здесь вращение барабану 4 с заготовками 1 и копиру 5 сообщается от электродвигателя через систему шестерен 6. Вращательное движение инструмента осуществляется так же, как и в станке, кинематическая схема которого показана на фиг. 6 и онисана выще.

Перемещение осей профильных дисковых режущих инструментов 2 и резца 3 вдоль осей заготовок / осуществляется посредством перемещения каретки, несущей иа себе суппорты с режущими инструментами и связанной с рейкой 16, перемещаемой от шестерни 17 и пары конических щестерен 18, связанных с валом 19. Возвратно-поступательное движение профильных дисковых режущих инструментов 2 и резца 3 по копиру 5 в радиальном направлении к его оси осуществляется так же, как и в схеме, показанной на фиг. 6.

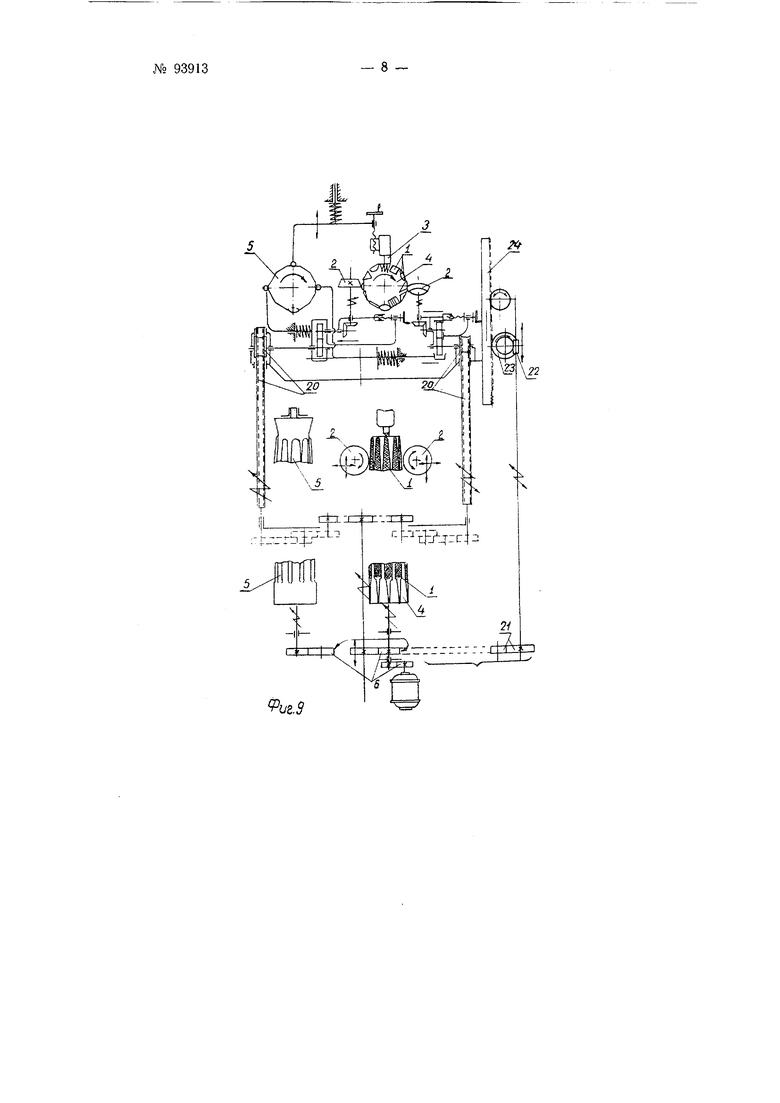

Кинематическая схема станка, показанная на фиг. 9, отличается от кинематической схемы станка, показанной на фиг. 8, только упрощением кинематических связей. Принцип же работы этого станка тот же. Здесь также вращение барабану 4 с заготовками / сообщается от электродвигателя через шестерни 6.

Вращение профильных дисковых режущих инструментов 2 осуществляется также от шестерен 6 через гитары деления н червячные пары 20. Перемещение режущих инструментов 2 и резца 5 вдоль осей заготовок / осуществляется через сменные шестерни 21, червячную пару 22, цилиндрическую щестерню 23 и рейку 24, жестко связанную с кареткой, несущей на себе суппорты с указанными режущими инструментами.

При перемещении каретки с рейкой 24 происходит качение шестерни червячной пары 20, вследствие чего режущие инструменты 2 получают необходимое дополнительное вращение.

Резец 3 в данном варианте выполняет те же функции, что в станках, представленных на фиг. 6 и 8.

Возвратно-поступательное движение режущих инструментов 2 и резца 3 по копиру 5 осуществляется так же, как и в схемах на фиг. 6 и 8.

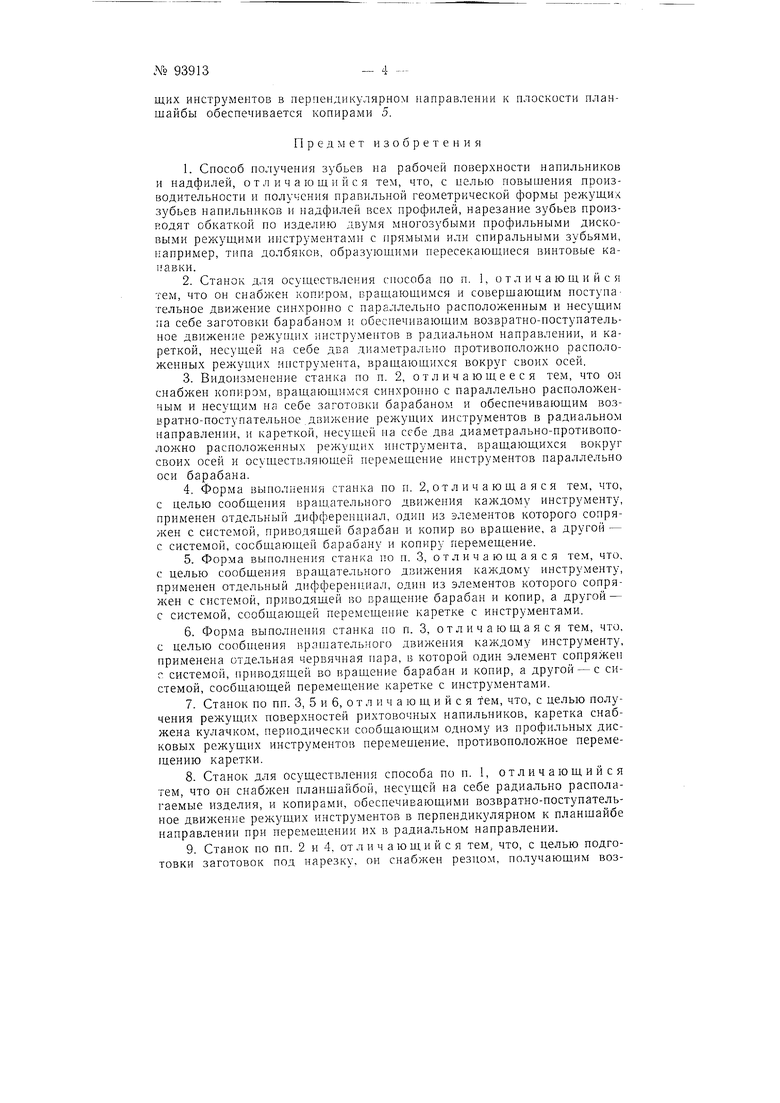

Кинематическая схема станка, показанная на фиг. 10, отличается от кинематической схемы станка, показанной на фиг. 9, введением звеньев 25, посредством которых обеспечивается получение режущей поверхности рихтовочных напильников.

Каретка снабжена кулачком, получающим вращение от дополнительной кинематической цепи. Кулачок сообщает одному из вращающихся профильных дисковых режущих инструментов 2 движение, противоположное движению каретки.

Представленные на фиг. 11 и 12 заготовки 1 напильников или надфилей располагаются на планшайбе 26 в радиальном направлении. Планшайба 26 с закрепленными на ней изделиями вращается, а пара профильных дисковых режущих инструментов 2, вращаясь, перемещается в радиальном направлении. Одновременно с перемещением профильных дисковых режущих инструментов 2 перемещается в радиальном направлении и резец 3. Возвратно-поступательное движение режу№ 93913

93913- 4

щих инструментов в перпендикулярном направлении к плоскости планшайбы обеспечивается копирами 5.

Предмет изобретения

1.Способ получения зубьев на рабочей новерхности напильников и надфилей, о т л и ч а ю нд и и с я тем, что, с нелью повышения производительности и получения правильной геометрической формы режуш,их зубьев напильников и надфилей всех профилей, нарезание зубьев производят обкаткой по изделию двумя многозубыми профильными дисковыми режуш,ими инструментами с прямыми или спиральными зубьями, например, типа долбяков, образующими пересекающиеся винтовые каиавки.

2.Станок для осуществления способа по п. 1, отличающийся тем, что он снабжен копиром, вращающимся и совершающим поступательное движение синхронно с параллельно расположенным и несущим па себе заготовки барабаном и обеспечивающим возвратно-поступательное движепие режупдих инструментов в радиальном направлении, и кареткой, несущей на себе два диаметрально противоположно расположенных режуняих инструмента, вращающихся вокруг своих осей.

3.Видоизменение станка по п. 2, отличающееся тем, что он снабжен копиром, вращающимся синхронно с параллельно расположенным и несущим на себе заготовки барабаном и обеспечивающим возвратно-поступательное движение режущих инструментов в радиальном направлении, и кареткой, несущей па себе два диаметрально-противоположно расположенных режущих инструмента, вращающихся вокруг своих осей и осуществляющей перемещение инструментов параллельно оси барабана.

4.Форма выполнения станка но и. 2, от л и ч а ю щ а я с я тем, что, с целью сообщения вращ,ательного движеиия каждому инструменту, применен отдельный дифференциал, один из элементов которого сопряжен с системой, приводящей барабан и копир во вращение, а другой - с системой, сообщающей барабану и копиру перемещение.

5.Форма выполнения станка но п. 3, отличающаяся тем, что, с целью сообщения вращательного движения каждому инструменту, применен отдельный дифференциал, один из элементов которого сопряжен с системой, приводящей во вращение барабан и копир, а другой - с системой, сообщающей перемещение каретке с инструментами.

6.Форма выполнения станка но п. 3, отличающаяся тем, что, с целью сообщения враьмательного движения каждому инструменту, применена отдельная червячная пара, в которой один элемент сопряжен г. системой, приводящей во вращение барабан и копир, а другой - с системой, сообщающей перемещение каретке с инструментами.

7.Станок по пп. 3, 5 и 6, о т л и чающийся тем, что, с целью получения режущих поверхностей рихтовочных напильников, каретка снабжена кулачком, периодически сообщающим одному из профильных дисковых режущих инструментов перемещение, нротивоположное перемещению каретки.

8.Станок для осуществлення способа по п. 1, отличающийся тем, что он снабжен планшайбой, несущей на себе радиально располагаемые изделия, и копирами, обеспечивающими возвратно-поступательное движение режущих инструментов в перпендикулярном к планшайбе направлении при перемещении их в радиальном направлении.

9.Станок но пп. 2 и 4. от л и чающийся тем, что, с целью подготовки заготовок под нарезку, он снабжен резцом, получающим возвратно-поступателькое движение в радиальном направлении от того же копира.

10. Станок по пп. 3, 5, 6, 7 и 8, о т л н ч а ю щ и и с я тем, что, с целью подготовки заготовок под нарезку, он снабжен резцом, укрепленным на каретке и получающим возвратно-ноступательное движение в радиальном направлении от того же копира.

Приоритет по пп. 3. 5, 6, 7. 8 и 10 - от 17ЛП1 - 1951 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для нарезания зубьев напильников и надфилей | 1951 |

|

SU95123A1 |

| Станок для получения режущей поверхности напильников и надфилей | 1951 |

|

SU94123A1 |

| ВСЕСОЮЗНАЯ IОГ-ТТ}':"^!-!-. ...--..,,fА11г:г1*1ш-!:.А;-;-п;'' ^ЦЩ___БИ5ЛИС7и:?[Л (В. И. Романов | 1970 |

|

SU285473A1 |

| Токарный станок для обработки канавок кулачков самоцентрирующих патронов | 1982 |

|

SU1077705A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Станок для обработки концов труб | 1982 |

|

SU1065088A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ АРОЧНЫХ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074794C1 |

| ПЕРЕНОСНОЙ СТАНОК ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ | 1998 |

|

RU2144449C1 |

| Способ изготовления круглых напильников | 1969 |

|

SU319416A1 |

J.

w.2

/,-

/ Д/:

2J

ФцгЛ

i./

9us.2

Pue.S

-ЩН v

Vu27

z --------TTTi v -- лзэ

5

, i S --b;H|J

/5 ITJ I 1

M7

c -Lc ij-i-r:

C.-J

w.8

a 4 -t--:t

- mj

- I П

ЖИ

|1

5

cf

гИ-о

1

ШV

;

-I

Г|

1

4V

d3Hfli

± , 1

.з

г2

20/

V,

,

- гЬЛд-сЬ

2f

.Ю

Авторы

Даты

1952-01-01—Публикация

1951-07-10—Подача