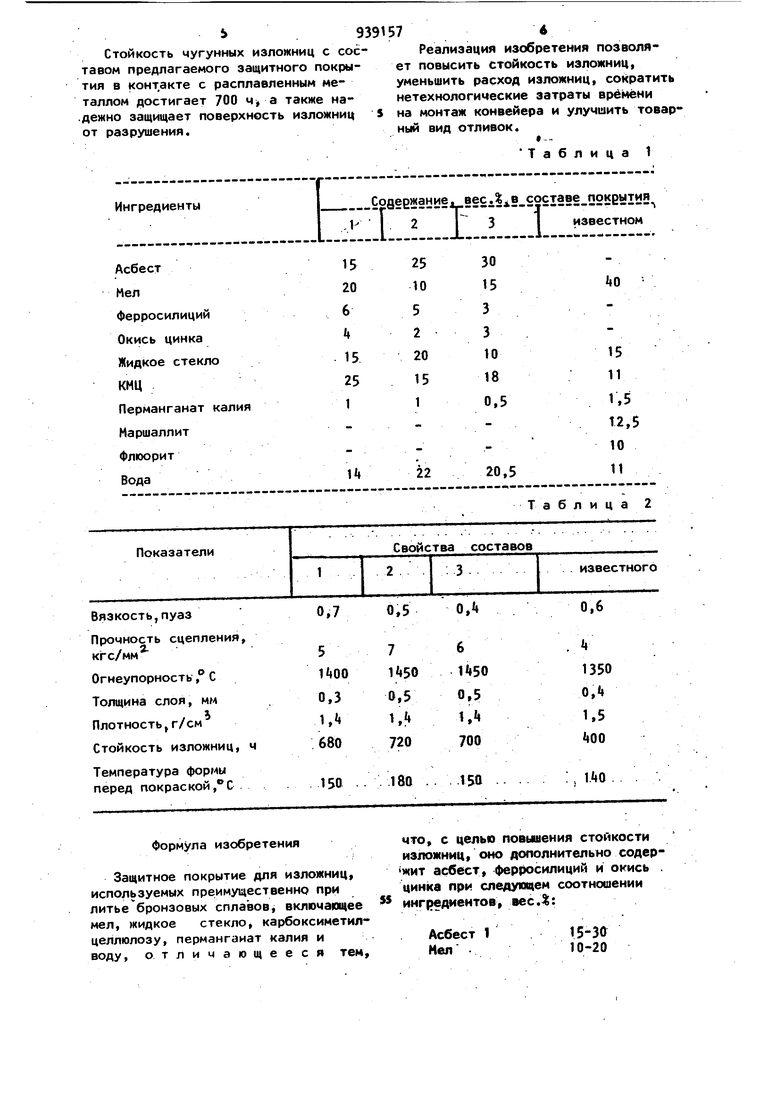

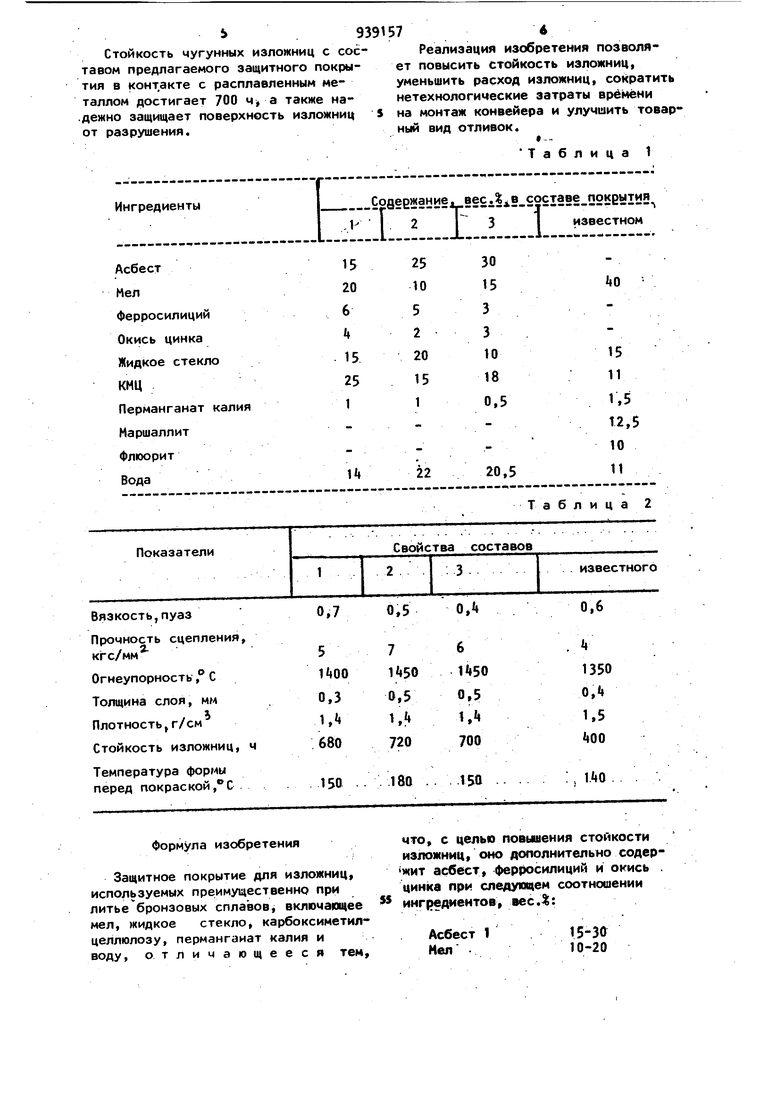

: . . .- Изобретение относится к литейн му прЬизвбдству, а именно к соста вам защитных покрытий для изложниц используемых лреимущертвенно при литье бронзовых сплавов. Известно противопригарное покры тие для литейных форм, fl, в кото ром связующее - жидкое Стекло, сод жащее, вес.ч.: liS-SO Наполнитель Окись алюминия 15-20 ЗБ-Ю Маршаллит 20-25 Жидкое стекло Вода 200-220 Однако это покрытие непригодно бронзовых сплавов вследствие ёысо температуры заливаемого металла. Известно защитное покрытие 23 содержащее, весД: Тальк . Основа Флюорит3, Жидкое стекло 7-25 5%-ный Водный , раствор карбоксиметилцеллюлозы 10-25 Вода20-25 Однако это покрытие имеет нетаточную прочность сцепления с ерхностью изложниц. . Наиболее близким по технической кюсти и дост44гаемому результату яется покрытие для литейных м .3 , содержащее, вес. %: Маршаллит Жидкое стекг. ло Флюорит Карбоксиметкпцелттоза -,. Перманганат калия Вода . Остальное I Однако прочность сцепления такого покрытия является недостаточной, что не обеспечивает необходимого качества отливок и стойкости ИЗЛО)ХНИЦ. Цель изобретения - повышение стойкости изложниц. Поставленная цель достигается тем, что покрытие включающее мел, жидкое стекло, карбоксиметилцеллюлозу, перманганат калия и воду, дополнительно содержит асбест, фер росилиций и окись цинка при следующем соотношении ингредиентов, в вес,%: , Асбест15-30 Мел 10-20 Ферросилиций . 3-6 Окись цинка , 2- Жидкое стекло 10-20 Карбоксиметил15-25. целлюлоза Перманганат 0,5-1 Вода Остальное Мел-наполнитель, имеет небольшо коэффициент термического расширени при 500-700 С от 3,5 до 6,5-10, благодаря чему он обеспечивает выс кую термостойкость покрытия. При использовании его необходимо 4/1змел чить до 80 мкм. С цельр снятия теплопроводности и теплоаккумулирующей способности, и повышения прочности покрытия в него дополнительно вводят асбестовый порошок, теплопроводность кото рого равна 0,5 ккал/м«ч°С. Применение указанного компонента выше / 30 вес. оказывает отрицательное воздействие на прочность сцепления и термостойкость покрытия. Однако при введении асбеста ниже 15 вес.% не обеспечиваются нужные теплопроводность и прочность, чтобы покрытие не смывалось при заливке метал Перманганат калия введен как ак ватор сцепления покрытия с формой. Введение его выше 1 вес.% приводит к образованию газовых раковин на п верхности отливок, а ниже 0,5 вес. не достигается необходимого эффект Для лучшего сцепления покрытия с формой желательно иметь шерохова тую поверхность, тогда отмечается лучшее сцепление. Для этой цели в покрытие вводят ферросилиций. Приведенный разбег от 3 до 6 вес.% способствует образованию шероховатости, ниже 3 вес.% не наблюдается шероховатости, а выше 6 вес. шероховатость ухудшается. Окись цинка вводится для уменьшения образования коррозии и улучшения товарного вида отливок. Его вводят в количестве 2-k вес.I,, При вводе в состав покрытия выше k вес. ухудшается товарный вид, ниже 2 вес.% окись цинка не оказывает никакого действия. 5%-ный водный раствор карбоксиметилцеллюлозы СОСТ5.588-70 является связующим стабилизатором, он улучшает технологические свойства покрытия. Введение перечисленных компойентов в указанных экспериментально определенных пределах способствует получению покрытия, обеспечивающего защиту чугунных изложниц от разрушения, повышение их стойкости и улучшение качества отливок. Покрытие получают путем смешивания сухих измельченных комТтонентов в краскомешалке. Затем вводят жидкую композицию и перемешивают в течение мин, добавляя водой до плотности 1,3-1,5 г/см . Покрытие с помощью щетки или пульверизатора наносят на нагретые до 150200 С изложницы. Оно высыхает за счет тепла изложниц, после чего в них заливается бронза при 10001200 С . Покрытие образует плотный защитный слой, который защищает изложницу от разгара, способств ует улучшению качества чушек и их выбивки в процессе работы конвейера. Составы и свойства покрытия приведены в табл.1 и 2. Как видно из табл. 2, лучшие свойства имеет состав 2. Наличие комплексного связующего жидкого стекла и карбоксиметилцеллюлозы, а также активаторов сцепления - перманганата калия и ферросилиция, позволяет получить прочный слой покрытия и обеспечить прочное сцепление покрытия с изложницей. Вь1сокая прочность сцепления покрытия состава 2 обеспечила стойкость изложниц в течение 700-720 ч. Составы 1 и 3 также можно использовать в качестве защитных покрытий, но при этом снижается стойкость изложниц (табл.2) и срок их эксплуатации.

Стойкость чугунных изложниц с составом предлагаемого защитного покры- ет

тия в конт,акте с расплавленным металлом достигает 700 ч, а также на.дежно защищает поверхность изложниц от разрушения.

Реализация изобретения позволяуменьшить расход изложниц, сократить нетехнологические затраты времени на монтаж конвейера и улучшить товарный вид отливок.

..Таблица 1 повысить стойкость изложниц, 7 Ферросилиций3-6 Окисв 14инка2 | иакое стекло10-20 Карбоксиметилиеллолоаа15-25Пермаигаиаг калия0 5-1 0 ВодаОстальное 9391578 Истомники информации, принятые во внимание при экспертизе .1. Авторское свидетельство CCCf ИБОвО, кл. В 22 С 3/00, 197. § 2. Авторское свидетельство СССР f 99700, кл. В 22 С 3/00, 1975. 3. Авторское свидетельство ССРР 1Г 707675/кл. В 22 С 3/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытие для литейных форм | 1977 |

|

SU707675A1 |

| Теплоизоляционное покрытие | 1981 |

|

SU1110535A1 |

| Состав для получения защитного покрытия на литейных формах | 1983 |

|

SU1194560A1 |

| Состав для пропитки пористых материалов | 1983 |

|

SU1156809A1 |

| Теплоизоляционное покрытие для металлических литейных форм | 1981 |

|

SU980920A1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ПРЕСС-ФОРМ | 2015 |

|

RU2604163C1 |

| ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИК ЦЕНТРОБЕЖНОГО ЛИТЬЯ ТРУБ | 1995 |

|

RU2089327C1 |

| Покрытие для изложниц и поддонов | 1980 |

|

SU944728A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ЗЕРНА СТАЛИ В ПОВЕРХНОСТНОМ СЛОЕ ОТЛИВКИ | 2014 |

|

RU2579329C1 |

| Покрытие для металлических форм | 1983 |

|

SU1125086A1 |

Авторы

Даты

1982-06-30—Публикация

1981-01-21—Подача