Изобретение относится к литейному производству, а именно к составам защитных покрытий для металлических форм, преимущественно кокилей .

Целью изобретения является повышение стойкости кокилей путем повышения эрозионной стойкости покрытия и улучшения качества поверхности отливок.

в составе по изобретению содержится циркон, который введен в состав покрытия как огнеупорный наполнитель.

Высокотемпературные свойства циркона имеют большое значение, тонкий слой огнеупорного покрытия препятствует физическому и химическому взаимодействию металла и кокиля, предотвращает привар на кокиле, В сочетании с другими компонентами циркон, имеющий высокотемпературные свойства, препятствует физическому и химическому взаимодействию, создавая защитный эрозионный слой покрытия.

При введении циркона ниже 20 мас.% jie образуется защитный эрозионный слой покрытия. Если циркона больше 40 мас.%, то уменьшается заданная прочность сцепления

Асбест, теплопроводность которог равна 0,5 ккал/м-ч С, в сочетании с цирконом улучшает тепловые свойства покрытия, снижает теплопроводность циркона, положительно сказывающаяся на стойкости кокилей и на качестве поверхности отливок. Применение выше 19 мас.% указанного компонента оказьшает отрицательное воздействие на эрозионную стойкость покрытия и на качестве поверхности отливок. При введении асбеста ниже 12 мас.% не обеспечиваются заданные теплопроводность и прочность, влияющие на качество отливок.

Карбид бора (как активатор сцепления и как легирующий компонент) способствует повьш1ению стойкости кокилей, вводится в состав покрытия в измельченном состоянии, размер частиц равен 0,05-0,1 мм. Наличие его в количестве 4-8 мас.% обеспечивает технологические свойства покрытия и повьш1ение стойкости кокилей за счет уменьшения сетки разгара. Бор имеет малый ионный радиус (0,20 А), при заливке металла под влиянием тепла диффундирует в кокил

45602

повьпиая прочность поверхностных ело-, ев кокиля. При введении его ниже 4 мас.% повьш1ение стойкости кокилей не наблюдается, а при содержае НИИ его вьш1е 8 мас.% ухудшается седиментационная устойчивость покрытия.

Ферросилиций вводится в состав покрытия в измельченном состоянии с размером .частиц 0,005-0,1 мм. Введение ферросилиция в покрытие в количестве 3 мас.% способствует образованию оптимальной шероховатости. При содержании ферросилиция менее 3 мас.% шероховатость отсутствует,

15 выше 6 мас.% ухудшается кроющая способность покрытия.

Совокупность вводимых ингредиентов (циркона, асбестового порошка, карбида бора и ферросилиция) с раз2Q ной величиной зерен дает шероховатую поверхность кокиля, улучшая тем самьм прочность сцепления покрытия с кокилем.

Для повышения прочности покрытий

25 и создания химических сил связи используют частицы ингредиентов (циркон, ферросилиций) размером меньше 50 мк, взаимодействие которых оказывает большое влияние на структуру и прочностные свойства покрытия. К тому же используемый циркон характеризуется малым линейным коэффици. ентом расширения, что также влияет на прочность сцепления (покрытие не откалывается от кокиля).

В предлагаемом покрытии прочность сцепления повышается также вводом комплексного связующего: огнеупорная глина и 5%-ный водный раствор карбоксиметилцеллюлозы (КМЦ). Способность покрытия сохранять свою сплошность и прочную связь с кокилем при высоких температурах, когда органические связующие выгорают (КМЦ), достигается введением связующего неоргани ческого происхождения (огнеупорная глина).

5%-ный водный раствор карбоксиметилцеллюлозы (ГОСТ 5586-70) является связующим и стабилизатором,

он улучшает технологические свойства покрытий. При введении КМЦ ниже 12 мас.% ухудшаются связующие свойства покрытия, а при содержании КМЦ вьппе 25 мас.% образуются газовые раковины на поверхности отливаемых деталей.

Огнеупорная глина (ГОСТ 3226-69) вводится совместно с КМЦ в состав

покрытия как связующее и стабилизатор. Глина способствует седиментационной устойчивости покрытия. Она вводится в количестве 2-4 мас.%, так как при ее содержании более 4 мае.7, покрытие после сушки имеет мелкие трещины, что приводит к привару на кокиле и пригару на шейках, при содержании глины менее 2 мас.% покрытие теряет связующие свойства.

При выгорании органического связующего при 200-400 0 происходит процесс деструирования основной цепи органического связующего с образованием низкомолекулярных продуктов с их возгонкой.

Огнеупорная глина теряет воду при 900-1000 с, происходит перестройка и упрочнение кристаллической решетки с образованием огнеупорного муллита, повышающего термостойкость покрытия и прочность слоя покрытий.

Механизм взаимодействия вводимых компонентов следующий,

Совокупность вводимых компонентов циркона, асбестового порошка, карбида бора и ферросилиция, размер частиц которых равен 0,005-0,1 мм, создавая щероховатую поверхность, улучшает сцепление покрытия с поверхностью кокиля, повьппая эрозионную стойкость покрытия, при затвердевании покрытия дополнительно образуется большое количество пор, благодаря чему появляется возможность целенаправленно регулировать теплофизическими свойствами покрытия для обеспечения требуемой структуры металла в рабочем слое валка.

Содержащиеся в составе компоненты способствуют улучшению качества поверхности валков за счет повьш1ения эрозионной стойкости и определенной структуры Б рабочем слое валка за счет измерения теплофизических свойств покрытия.

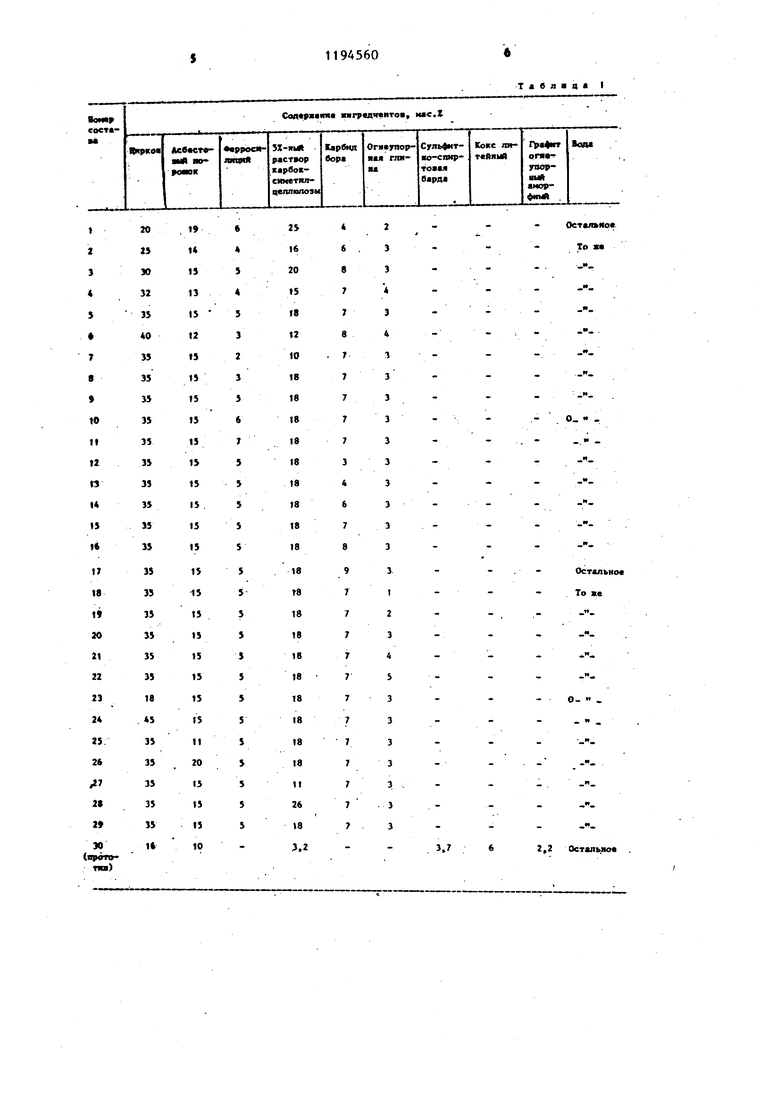

В табл. 1 приведены составы по изобретению и прототипа. В табл. 2 физико-механические и технологические свойства составов по табл. 1.

Состав получают путем смешивания сухих измельченных компонентов в краскомешалке. Для получения устойчивой однородной массы используют компоненты покрытия - циркон, ферросилиций, карбид бора размером 0,10,005 мм. Чем дисперснее исходные порошки, тем более равномерную смесь

получают, которая вследствие химических сил связи образовывает прочный эрозионный слой покрытия. Перемешивание производят 20-30 мин затем вводят суспензию огнеупорной глины в приготовленньй 5%-ный водный раствор КМЦ и выливают в краскомешалку, перемешивают еще 30 мин и добавляют воду. Получают однородную суспензию компонентов покрытия, которая после нанесения ее на нагретый кокиль, образует после высыхания прочный эрозионный слой покрытия.

Для обеспечения сопоставительного анализа с прототипом готовят состав (30) с известньм оптимальньм соотношением ингредиентов (табл. 1),

Как видно из табл. 2, лучпие свойства имеют составы 5,9,15,16,20 и 29

Совокупность компонентов в указанных пределах позволяет получить прочный эрозионный слой с повышенной прочностью 15,0-15,2 Н/мм, базовьй .8 Н/мм.вязкостью от 0,4 до 0,8, базовый 1,1 на с, огнеупорность 17201760 С, базовый , повышенное термоциклирование покрытия 12, ба ового 6. Покрытия исследуются на кокилях при отливке валков диаметром бочки 710-1400. Температура заливки металпа . Определяют количество наливов в кокили до появления сет

ки разгара и полную стойкость кокилей, забракованных вследствие недопустимого развития сетки разгара.

Как показали испытания, среднее количество наливов без сетки разгара кокилей, покрытых предлагаемым составом составляет 12 наливов, а для кокилей покрытых по прототипу 6, Среднее количество наливов до выбраковки из-за недопустимой сетки разгара составляет соответственно 16 и 11. Количество брака по трещинам отлитых валков составляет для кокилей покрытых предлагаемым составом, 2,5% (в среднем), а по прототипу 7,5%.

Применение состава по изобретению обеспечивает повьш1ение эрозионной стойкости покрытий прочность сцепления повышается в 1,5-2 раза с 8 до 15 Н/мм, а также снижение теплопроводности покрытия благодаря образованию пористости с 186 до 156 Вт/м К. При этом среднее количество наливов без сетки разгара увеличивается с 6до 12 при уменьшении количества бракас 7,5 до 2,5%.

т л о л ц I

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная краска для кокилей | 1980 |

|

SU931271A1 |

| Теплоизоляционное покрытие | 1981 |

|

SU1110535A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Состав для получения защитного покрытия металлических форм | 1983 |

|

SU1183281A1 |

| ПРОТИВОПРИГАРНОЕ И ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2011 |

|

RU2453391C1 |

| ПРОТИВОПРИГАРНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ПОКРЫТИЕ ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2021 |

|

RU2781346C1 |

| Противопригарное покрытие для литейных форм | 1981 |

|

SU1016038A1 |

| Теплоизоляционное покрытие | 1982 |

|

SU1057163A1 |

| АНТИПРИГАРНАЯ КРАСКА | 2000 |

|

RU2164457C1 |

| Краска для литейный форм и стержней | 1976 |

|

SU621443A1 |

СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТ,НОГО ПОКРЫТИЯ НА ЛИТЕЙНЫХ ФОРМАХ, преимущественно металлических. включающий циркон, асбестовый порошок, 5%-ный водный раствор -карбокри метилцеллюлозы, воду, отличающийся тем, что, с целью повьппения стойкости кокилей путем повышения эрозионной стойкости покрытия и улучшения качества поверхности отливок, он дополнительно содержит карбид бора, ферросилиций, огнеупорную глину при следующем соотношении ингредиентов, мас.Х: Циркон 20-40 Асбестовый порошок 12-19 Карбид бора 4-8 Ферросилиций 3-6 Огнеупорная глина2-4 5%-ный водный раствор карбоксиметилцелтолозы 12-25 ВодаОстальное СО 4 СЛ Од

Оет«л яос То m

Остальное То хе

2 «2 Остальяое

Продолжение табл. 2 i

.«.«. ....м«....«.«.«.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Асбесто-бентонитовая краска | 1960 |

|

SU138004A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| КРАСКА ДЛЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 0 |

|

SU398322A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Краска для литейный форм и стержней | 1976 |

|

SU621443A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Противопригарное покрытие для литейныхфОРМ | 1979 |

|

SU831336A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| . | |||

Авторы

Даты

1985-11-30—Публикация

1983-11-23—Подача