1

Изобретение относится к литейному производству, а именно к составам, используемым для восстановления герметичности пористых отливок из черных и цветных металлов, и может быть применено для различных материалов, в которых требуется устранить пористость.

Для восстановления герметичности литых деталей, забракованных из-за сквозной пористости, их подвергают пропитке специальными соствами органического или неорганического происхождения.

Известен пропиточный состав (1 j на основе жидкого стекла, содержащий следующие компоненты, мас.%: Жидкое стекло 97 Сульфат алюминия 1,2 Сульфат бария0,15

Фторосипикат натрия 0,25 Окись марганца 0,3 Окись кобальта 0,15 Окись висмута0,1

Карбонат натрия 0,6 Окись сурьмы0,25

В рецептуру этого состава введен фторосиликат натрия как ускоритель затвердевания.

Недостатки этого поопиточного состава - многокомпонентность, дефицитность и дороговизна компонентов-добавок.

Наиболее близким к изобретению по технической сущности и достигаемому результату является, пропиточный состав (|2j , включающий, мас.% Дисперсный минеральный материал 3,4-3,5 Неорганический пигмент (железоокисный)0,7-0,75

Добавка, адсорбируемая поверхностньм слоем состава (графит коллоидный) 0,03-0j05 Жидкое стекло Остальное Этот состав не содержит дорогих и дedзицитныx материалов и их количество значительно сокращено.

Недостатком известного состава является длительность его затвердевания в порах отливки, составляющая 24-36 ч. Для ускорения затвердевания этого состава в порах отлики можно прибегнуть к нагреву, который, однако, нельзя интенсифицирвать во избежание вытеснения жидко56809Т:

го состава из пор пузырьками водяного пара.

Кроме того, для состава характерJ на значительная усадка при затвердевании, что приводит к растрескиванию отвержденного состава и к нарушению адгезии его к стенкам пор.

Целью изобретения является преfO дотвращение растрескивания состава для пропитки путем уменьшения усадки при одновременном сокращении продолжительности отверждения, а также снижения себестоимости. и Цель достигается тем, что состав для пропитки пористых материалов, например отливок, включающий жидкое стекло, дисперсный минеральный материал, неорганический пигмент, 2Q добавку, концентрирующуюся в поверхностном слое состава, в качестве дисперсного минерального материала содержит кремнегель - отход производства суперфосфата при следующем 2 соотношении ингредиентов, мас.%: Кремнегель - отход производства суперфосфата (в пересчете на сухое) .1,0-5,0 Неорганический пигмент (в пересчете на сухое)0,5-4,0

Добавка, концентрирующаяся в поверхностном слое состава 35 -(в пересч ете на сухое)0,02-0,5 Жидкое стекло Остальное При этом состав в качестве добавки, концентрируемой поверхностным слоем, содерзкит алюминиевую пудру и/или высокодисперсный углерод.

Кроме того, с целью повьппения стойкости к расслаиванию и вибрации состав дополнительно содержит тонит и/или тонкоизмельченный асбест в количестве 1,0-4,5 мас.%.

С целью улучшения смачивания состава гидрофобных металлических

50 поверхностей состав дополнительно содержит перманганат или хромат калия в количестве 0,01-0,05 мас,%.

Кремнегель - отход производствасуперфоЬфата содержит, мае.%: окись

Sf алюминия (AP20j) 5-6, окись железа ) 0,7-0,8, фтористый алюминий AIjFj.) 2-3, диоксид кремния (SiO) остальное.

В качестве неорганического nHi мента в предлагаемом состав используется окись свинца или окись титана, а в известном - пигмент железоокисный.

Бентонит изменяет реологические свойства суспензии, придает ей тикстропность, что является важным при периодическом режиме установки при пропитке. В то же время бентонит, увеличивая вязкость суспензии после прекращения перемешивания, повышает стойкость состава к расслаиванию и тем самым стабилизирует его на несколько часов или суток.

Тонкоизмельченный асбест .стабилизирует суспензию на непродолжительное время (до нескольких часов) тормозя осаждение твердой базы вследствие своей волокнистой структуры..

В случае осаждения твердых добавок асбест препятствует уплотнению осадка, делает его рыхлым и тем с.амым облегчает перевод его во взве шейное состояние.

В ходе отверждения состава проявляются упрочняющие свойства этих добавок, причем волокна асбеста армируют отвержденный состав, благодаря растет прочность, особенно по отношению к уддрным нагрузкам и вибрации.

Бентонит, благодаря загущающему действию предотвращает вытекание , состава из крупных пор непосредствено после пропитки. В ходе отверждения бентонит проявляет функцию свяЗУЮЩ€|ГО.

Причем коллоидные частицы бентонитовой глины в присутствии растворимых силикатов и алюминатов щелочных металлов вьтолняют роль центров кристаллизации, что приводит к образованию в конечном счете проч ноге цеолитового каркаса.

Перманганат и хромат калия являются окислителем масложировой плеки на поверхности отливок (например, после механической обработки) для улучшения смачивания металла жидкостекольным составом и облегчения проникновения его вглубь пор.

Кремнегель может быть введен в состав в виде пасты с содержанием влаги до 70 мас.%. Это исключает пыленне и улучшает условия труда обслуживающего персонала, а предпри

тию-поставщику кремнегеля облегчает вопрос его поставки, поскольку не потребуется каких-либо затрат на придание кремнегелю товарного вида

Состав приготавливают путем смещения указанных материалов в механической мешалке в течение не менее 1 ч до получения однородной массы плотностью 1 70-1700 кг/м . Для приготовления состава применяют натриевое жидкое стекло с силикатным модулем 2,6-3,0 и плотностью 14 0-1500 кг/м. Перед пропиткой :состав разбавляют водой до плотности 1200-1300 кг/м и подогревают до 60-65°С.

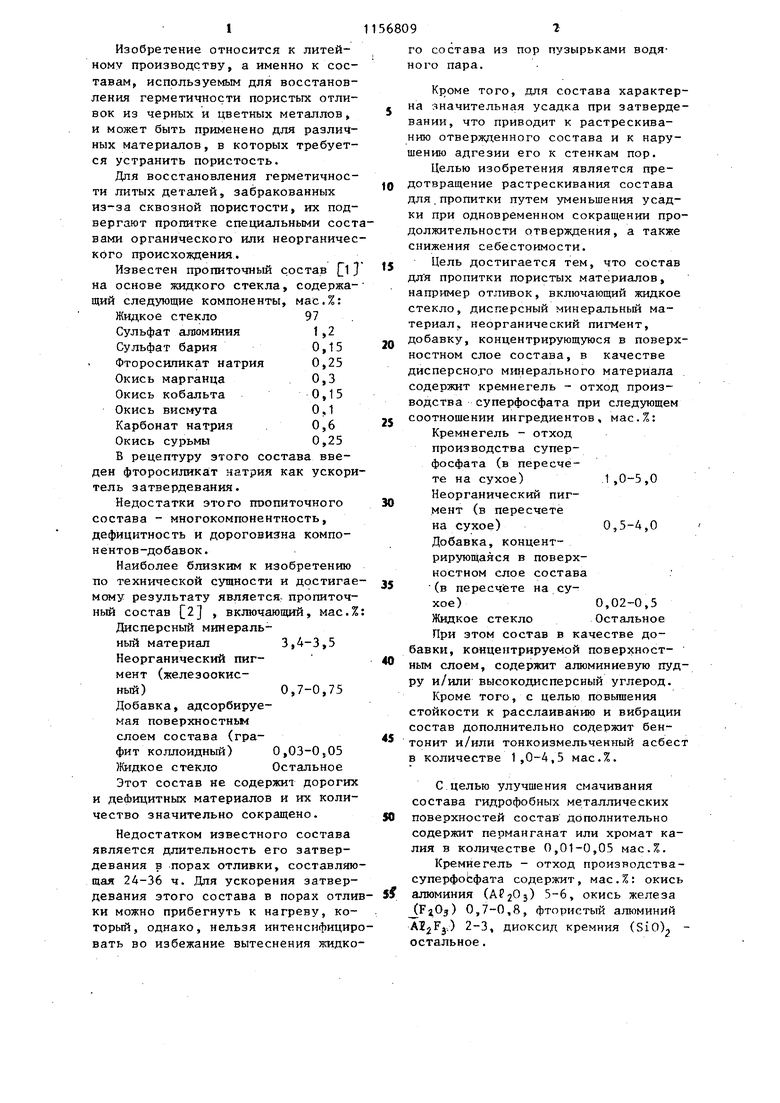

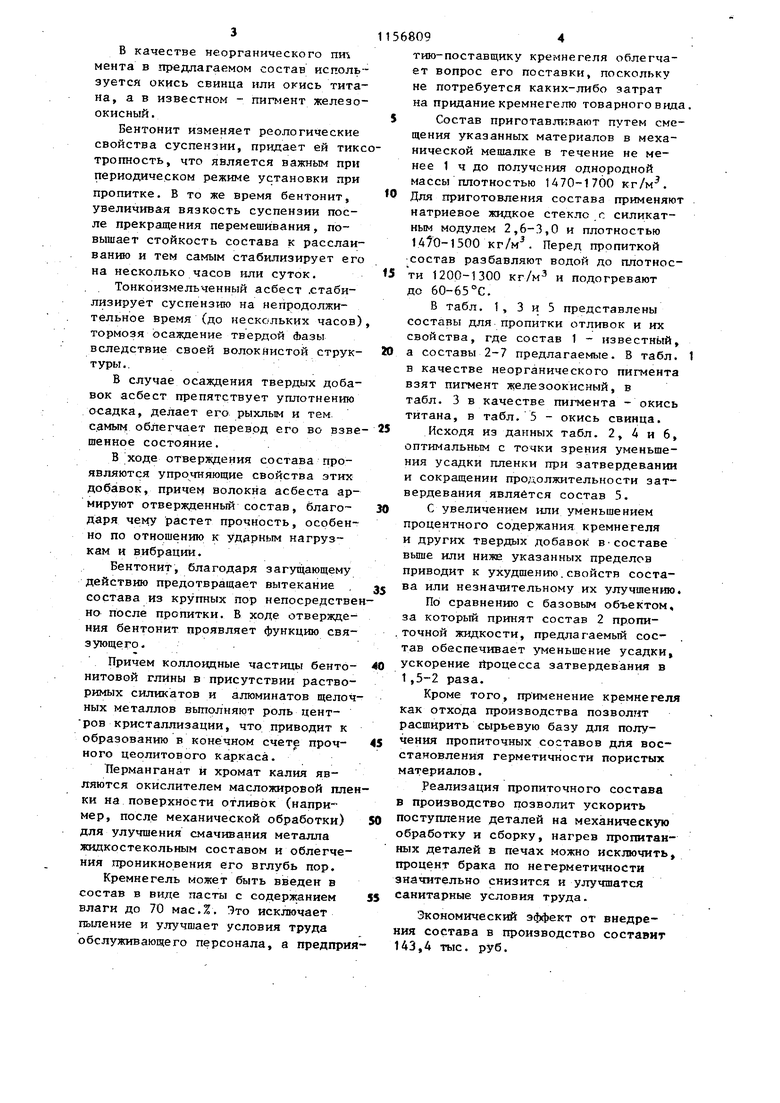

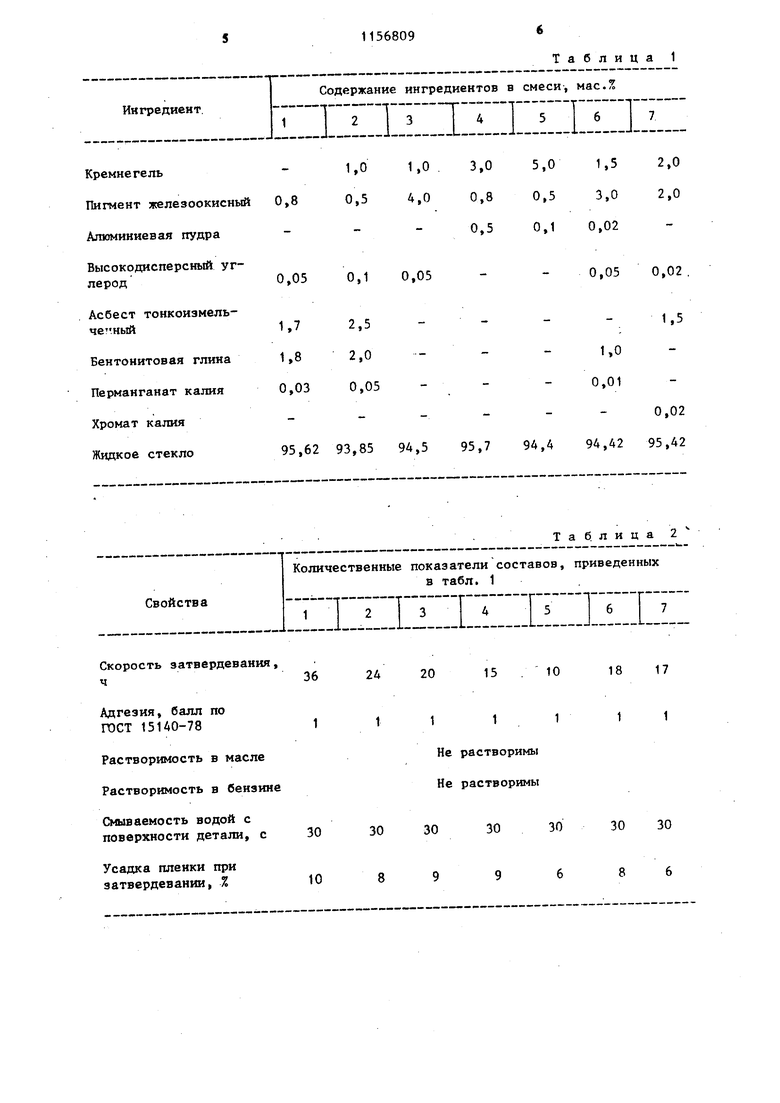

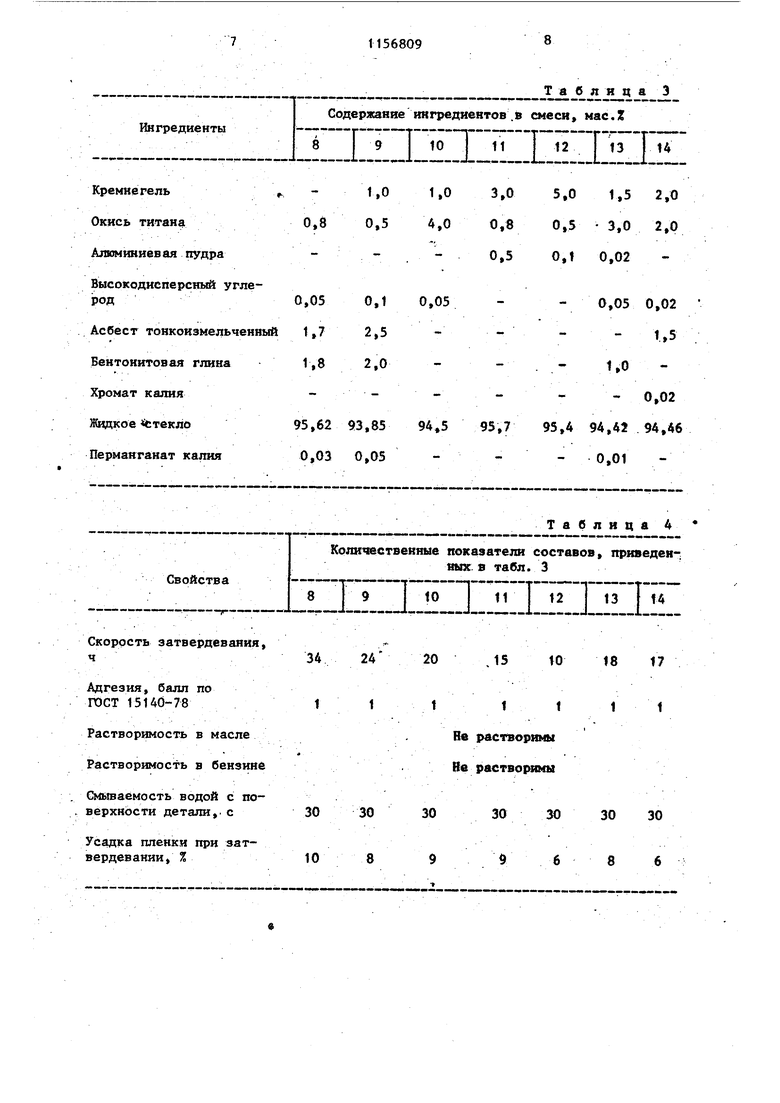

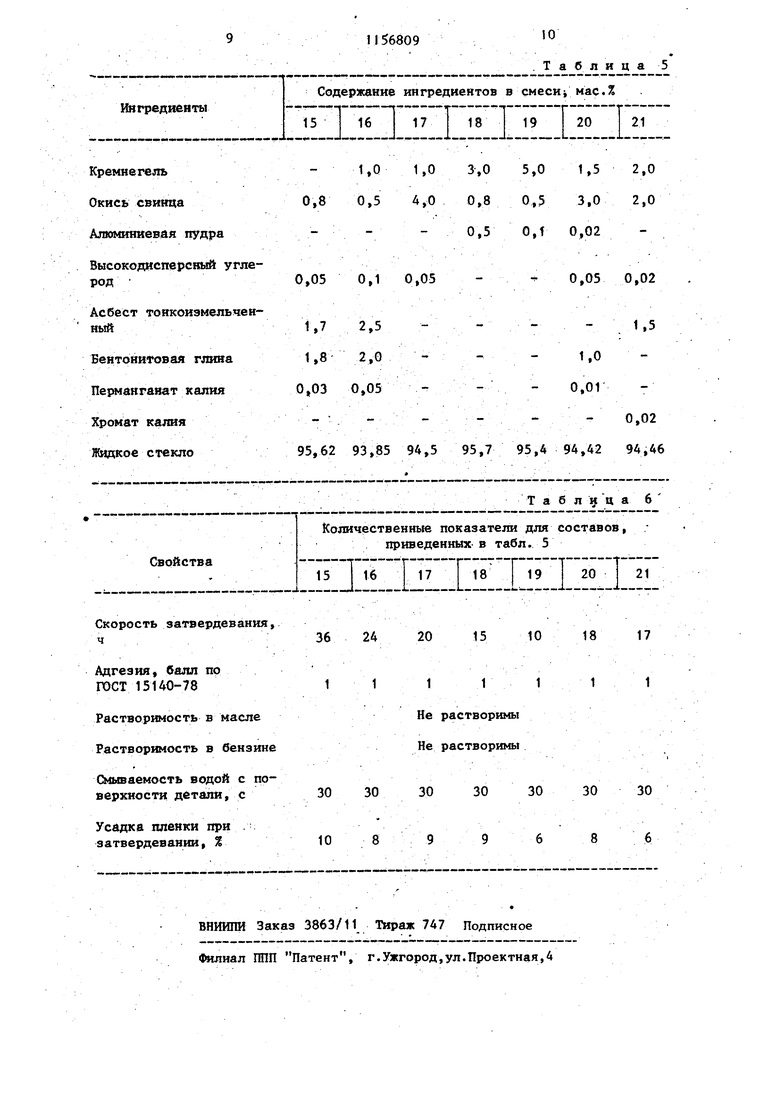

В табл. 1, 3 и 5 представлены составы для пропитки отливок и их свойства, где состав 1 - известный, а составы 2-7 предлагаемые. В табл. в качестве неорганического пигмента взят пигмент железоокисный, в табл. 3 в качестве пигмента - окись титана, в табл. 5 - окись свинца.

Исходя из данных табл. 2, 4 и 6, оптимальным с точки зрения уменьшения усадки пленки при затвердевании и сокращении продолжительности затвердевания является состав 5.

С увеличением или уменьшением процентного содержания кремнегеля и других твердых добавок в-составе Bbmie или НИЖЕ указанных пределов приводит к ухудшению.свойств состава или незначительному их улучшению

По сравнению с базовым объектом, за который принят состав 2 пр.опи.точной жидкости, предлагаемый соетав обеспечивает уменьшение усадки, ускорение процесса затвердевания в 1,5-2 раза.

Кроме того, применение кремнегел как отхода производства позволит расширить сырьевую базу для получения пропиточных составов для восстановления герметичности пористых материалов.

Реализация пропиточного состава в производство цозволит ускорить поступление деталей на механическую обработку и сборку, нагрев пропитанных деталей в печах можно исключить процент брака по негерметичности значительно снизится и улучшатся санитарные условия труда.

Экономический эффект от внедрения состава в производство составит 143,4 тыс. руб.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Пропиточный состав для восстановления герметичности алюминиевых отливок | 1982 |

|

SU1097428A1 |

| Пропиточный состав для восстановления герметичности отливок из магниевых сплавов и способ его приготовления | 1986 |

|

SU1397147A1 |

| Состав для пропитки чугунных отливок | 1982 |

|

SU1046014A1 |

| Состав пропитки для герметизации пористых отливок | 1989 |

|

SU1733178A1 |

| Состав пропитки для герметизации пористых отливок | 1985 |

|

SU1310092A1 |

| Состав для герметизации стального и чугунного литья | 1987 |

|

SU1733176A1 |

| Пропиточный состав для восстановления герметичности отливок из алюминиевых сплавов и способ его приготовления | 1987 |

|

SU1650320A1 |

| КЛЕЕВОЙ СОСТАВ (И ЕГО ВАРИАНТЫ) | 2009 |

|

RU2408639C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ПОРИСТЫХ ОТЛИВОК | 1992 |

|

RU2023527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛИКАТНОГО СВЯЗУЮЩЕГО ДЛЯ КЛЕЕВ И ПОКРЫТИЙ, ПОЛИСИЛИКАТНОЕ СВЯЗУЮЩЕЕ, КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВ И ПОКРЫТИЙ НА ЕГО ОСНОВЕ | 2004 |

|

RU2248385C1 |

1. СОСТАВ ДЛЯ ПРОПИТКИ ГЮРИСШХ МАТЕРИАЛОВ, например отливок . включающий жидкое стекло, дисперсный минеральный материал, неорганический пигмент, добавку, концентрирующуюся в поверхностном слое состава, отличающийся тем что, с целью предотвращения его растрескивания путем уменьшения усадки при одновременном сокращении продолжительности отверждения, а также снижения себестоимоЬти, состав в качестве дисперсного минерального материала содержит кремнегель отход производства суперфосфата при следующем соотношении ингредиентов, мас.%: Кремнегель - отход производства суперфосфата (в пересчете на сухое) 1,0-5,0 Неорганический пигмент (в пересчете на сухое)0,5-4,0 Добавка, концентрирукнцаяся в поверхностном слое состава (в пересчете на сухое)0,02-0,5 Жидкое стекло Остальное 2.Состав по п. 1, о т л и ч аю щ и и с я тем, что в качестве добавки, концентрирующейся в по(Л верхностном слое, он содержит алюминиевую пудру и/или высокодисперсНЫ& углерод. 3.Состав по п. 1,отличаю щ и и с я тем, что, с целью повывхения его- стойкости к расслаиванио и вибрации, он дополнительно содержит бентонит и/или тонкоизмельел ченный асбест в количестве 1,0Ф 4,5 мас.%. 00 4.Состав по шт. 1 и 3, о т л иО чающийся тем, что, с целью улучшения смачивания гидрофобных металлических поверхностей, он дополнительно содержит перманганат или хромат калия в количестве 0,010,05 мас.%.

0,050,1 0,05

1,72,5 Скорость затвердевания, ч3624 Лдгеэия, балл по ГОСТ 15UO-7811 Растворимость в масле Растворимость в бензине Смываемость водой с поверхности детали, с3030 Усадка пленки при эатвердевании, %108

0,05 0,02

1,5

Таблица 2 1 2015 . 1018 17 111 11111 Не растворимы Не растворимы 30303030 30 99686 0,80,5

ле0,05

енный t,7 1,8 95,62 93,85 0,03 0,05 Свойства 8

Скорость затвердевания,

ч34 24 20

Адгезия, балл по ГОСТ 15140-78

Растворимость в масле Растворимость в бензине

Смываемость водой с поверхности детали,, с 30 30 30

Усадка пленки при затвердевании, %10 8 9

Таблица Э

1,03,05,0 1,5 2,0

1,0

4,00,80,5 3,0 2.0

0,50,1 0,02

0,1

- 0,050,02 2,5

-Ь5 2,0 1,0

-0,02 95,4 94,4294.46

95,7

0,01

Таблица 4

15 10 18 17

1 1

1 1 1 Не растворимы Be растворимы

30 30 30 30

8 Количественные показатели составов, приведенТ 9 1 10 I 11 Т 12 1 13 I 14 ных, в табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3214287, кл | |||

| Аппарат для испытания прессованных хлебопекарных дрожжей | 1921 |

|

SU117A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Еремеев Е.И и др | |||

| Пропитьюание пористых алюминиевых отливок жидкостекольными тдкостями | |||

| - Литейное производство, 1978, №8, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-05-23—Публикация

1983-02-08—Подача