(54) ПРЕСС-ФОРМА ПРЯМОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для изготовления зубчатыхКОлЕС из КОМпОзициОННыХ пОлиМЕРНыХМАТЕРиАлОВ | 1979 |

|

SU822949A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1970 |

|

SU275356A1 |

| Прессформа для изготовления из полимерных материалов изделий с боковыми отверстиями | 1980 |

|

SU952624A1 |

| Технологическая оснастка для изготовления резьбовых изделий | 1985 |

|

SU1326442A1 |

| Пресс-форма для изготовления из полимерных материалов изделий с арматурой | 1978 |

|

SU718282A1 |

| Пресс-форма для изготовления из полимерных материалов изделий | 1979 |

|

SU925640A1 |

| Пресс-форма для изготовления полимерных изделий | 1987 |

|

SU1452690A1 |

| Пресс-форма для изготовления изделий из полимерного материала | 1978 |

|

SU735411A1 |

| Пресс-форма для изготовления изделий из полимерного материала | 1982 |

|

SU1009789A2 |

| Многоместная прессформа компрессионного прессования | 1975 |

|

SU552203A1 |

1

Изобретение относится к переработке полимерных материалов в изделия и может быть использовано, например, для изготовления обойм винтовых насосов.

Известна пресс-форма для изготовления крупногабаритных изделий из полимерных материалов, содержащая пуансон, матрицу и центрирующие элементы, выполненные в виде выступающих за боковую поверхность пуансона стержней, взаимодействующих с бокрвой поверхностью матрицы 1.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемому является пресс-форма прямого прессования изделий из полимерных материалов, содержащая основание, матрицу, йуансон и оформляющий отверстие знак, установленный в основании 2.

Однако известные пресс-формы не позволяют отделять облой без последующей механической обработки изделий.

Цель изобретения - расщирение технологических возможностей пресс-формы.

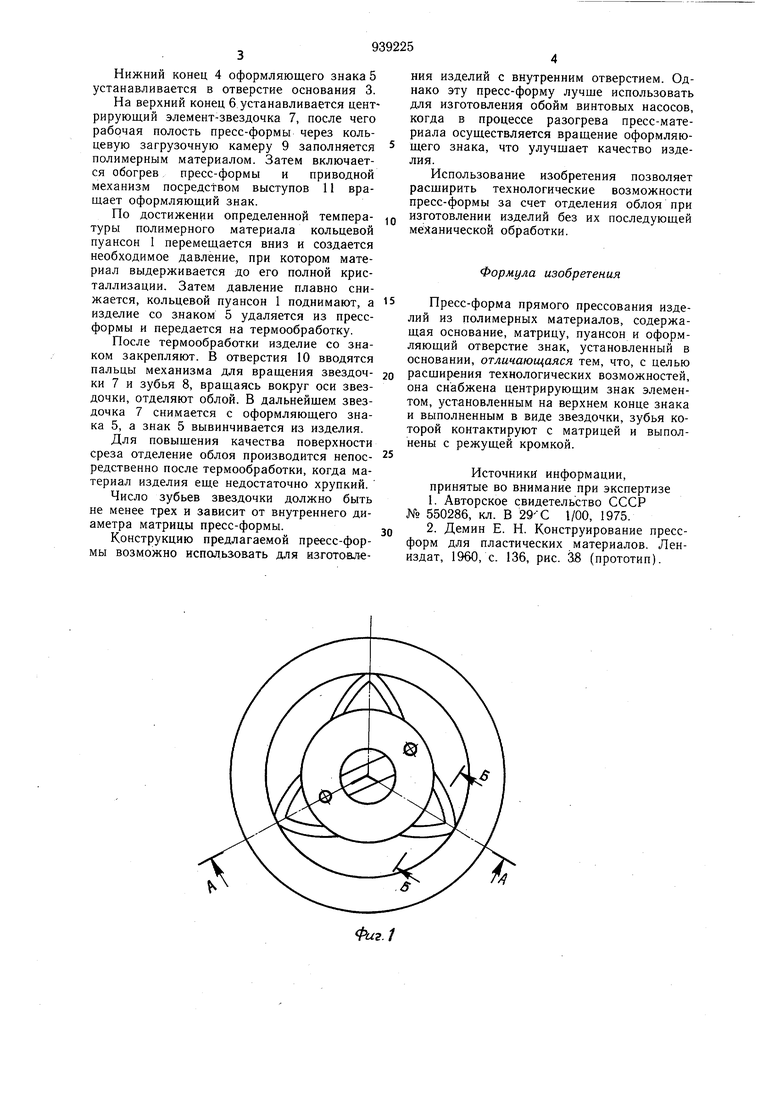

Поставленная цель достигается тем, что пресс-форма для прямого прессования изделий из полимерных материалов, содержащая основание, матрицу, пуансон и оформляющий - отверстие знак, установленный в основании, снабжена центрирующим знак элементом, установленным на верхнем конце знака и выполненным в виде звездочки, зубья которой контактируют с матрицей и выполнены с режущей кромкой.

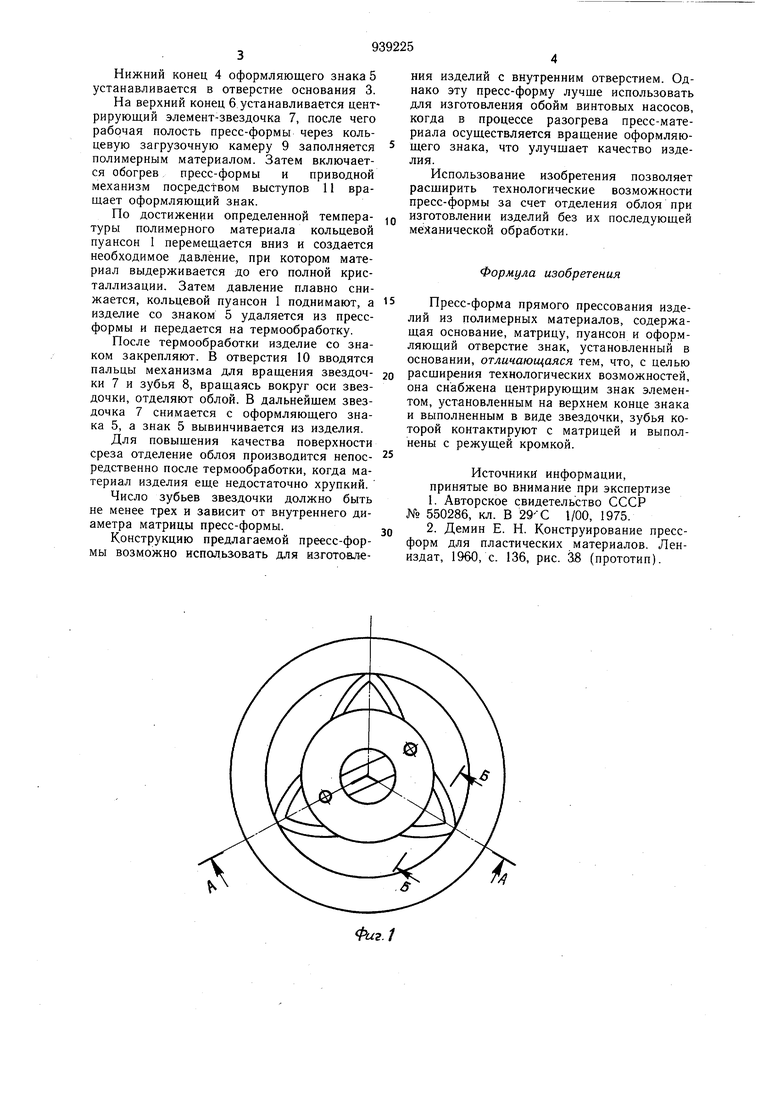

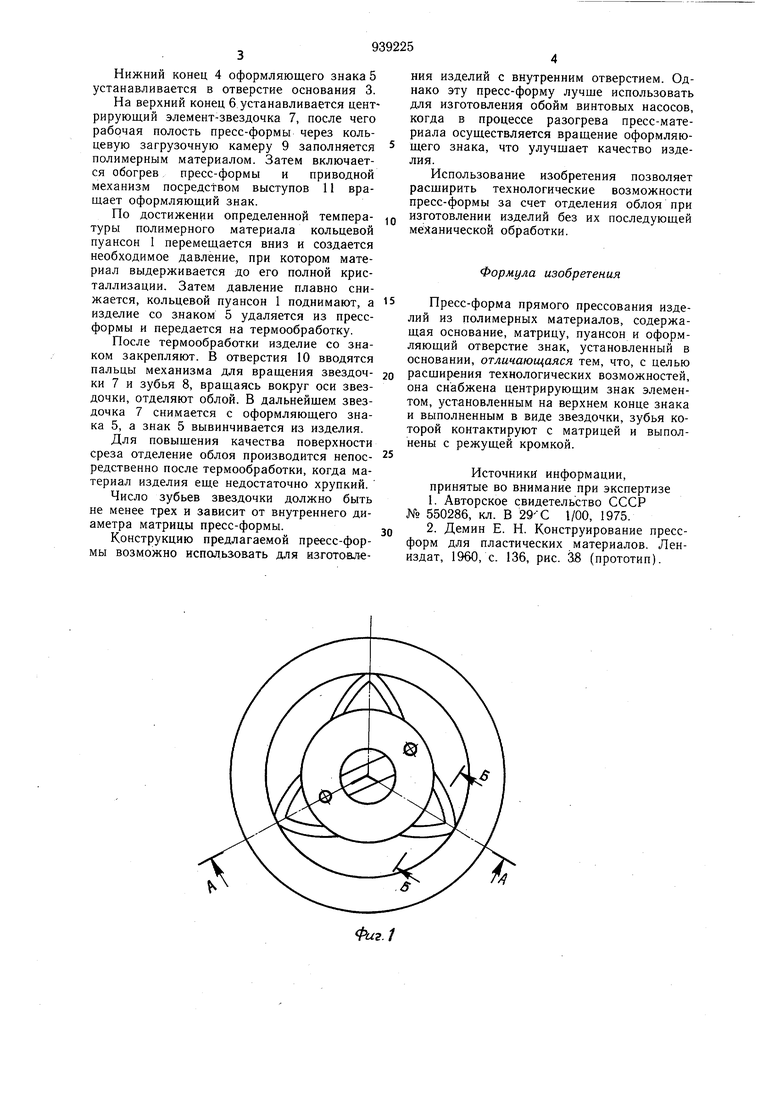

На фиг. 1 изображена пресс-форма (пуансон условно не показан), вид сверху; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

10

Пресс-форма содержит кольцевой пуансон 1, матрицу 2, закрепленную в основании 3, в котором установлен нижний конец 4 оформляющего знака 5. На верхнем конце 6 оформляющего знака 5 установлен центрирующий элемент, выполненный в виде звездочки 7 с зубьями 8 ножевидной формы, имеющими контакт со стенками матрицы 2. Цилиндрическая ступица звездочки 7 совместно с матрицей образует кольцевую загрузочную камеру 9 и име20ет отверстия 10. В верхнем конце знака выполнены выступы для взаимодействия с приводным механизмом.

Пресс-форма работает следующим образом. Нижний конец 4 оформляющего знака 5 устанавливается в отверстие основания 3. На верхний конец 6 устанавливается центрирующий элемент-звездочка 7, после чего рабочая полость пресс-формы через кольцевую загрузочную камеру 9 заполняется полимерным материалом. Затем включается обогрев пресс-формы и приводной механизм пocpeдctвoм выступов 11 вращает оформляющий знак. По достижении определенной температуры полимерного материала кольцевой пуансон 1 перемещается вниз и создается необходимое давление, при котором материал выдерживается до его полной кристаллизации. Затем давление плавно снижается, кольцевой пуансон 1 поднимают, а изделие со знаком 5 удаляется из прессформы и передается на термообработку. После термообработки изделие со знаком закрепляют. В отверстия 10 вводятся пальцы механизма для вращения звездочки 7 и зубья 8, вращаясь вокруг оси звездочки, отделяют облой. В дальнейшем звездочка 7 снимается с оформляющего знака 5, а знак 5 вывинчивается из изделия. Для повыщения качества поверхности среза отделение облоя производится непосредственно после термообработки, когда материал изделия еще недостаточно хрупкий. Число зубьев звездочки должно быть не менее трех и зависит от внутреннего диаметра матрицы пресс-формы. Конструкцию предлагаемой преесс-формы возможно использовать для изготОВл еВИЯ изделий с внутренним отверстием. Однако эту пресс-форму лучше использовать для изготовления обойм винтовых насосов, когда в процессе разогрева пресс-материала осуществляется вращение оформляющего знака, что улучшает качество изделия. Использование изобретения позволяет расширить технологические возможности пресс-формы за счет отделения облоя при изготовлении изделий без их последующей механической обработки. Формула изобретения Пресс-форма прямого прессования изделий из полимерных материалов, содержащая основание, матрицу, пуансон и оформляющий отверстие знак, установленный в основании, отличающаяся тем, что, с целью расширения технологических возможностей, она снабжена центрирующим знак элементом, установленным на верхнем конце знака и выполненным в виде звездочки, зубья которой контактируют с матрицей и выполнены с режущей кромкой. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 550286, кл. В 29-С 1/00, 1975. 2.Демин Е. Н. Конструирование прессформ для пластических материалов. Лениздат, 1960, с. 136, рис. 38 (прототип).

777)

фиг.Ъ

Авторы

Даты

1982-06-30—Публикация

1980-10-14—Подача