(54) ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ

ЗУБЧАТЫХ КОЛЕС ИЗ КОМПОЗИЦИОННЫХ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения цилиндрических армированных зубчатых колес из композиционных материалов | 1987 |

|

SU1516367A1 |

| Способ изготовления зубчатых колес из композиционных материалов | 1980 |

|

SU942998A1 |

| Прессформа для изготовления из полимерных материалов изделий с боковыми отверстиями | 1980 |

|

SU952624A1 |

| Способ изготовления гибких зубчатых колес обкатыванием | 1989 |

|

SU1712054A1 |

| Способ изготовления зубчатых колес из армированных полимерных материалов | 1983 |

|

SU1121146A1 |

| Пресс-форма прямого прессования изделий из полимерных материалов | 1980 |

|

SU939225A1 |

| Способ изготовления конических зубчатых колес | 1990 |

|

SU1729677A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

| Многоместная прессформа компрессионного прессования | 1975 |

|

SU552203A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ШАРИКОПОДШИПНИКА ИЗ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205106C1 |

I

Изобретение относится к разработке конструкций пресс-форм для изготовления зубчатых колес из заготовок, полученных намоткой из непрерывного волокна, ленть или тросика.

Известна пресс-форма для изготовления зубчатых колес, содержащая матрицу, пуансон и выталкиватели 1.

Однако в известной форме зубчатые колеса .изготавливают методом литья под давлением, в которой матрица повторяет профиль зубчатого колеса, а пуансон представляет собой плоскую плиту.

Наиболееблизким техническим решением к предлагаемому является пресс-форма для изготовления зубчатых колес из композиционных полимерных материалов, армированных непрерывными волокнами, содержащая пуансон, матрицу с оформляющими зубья знаками и выталкиватели 2.

Однако в известной пресс-форме матрица выполнена в виде отдельных знаков, установленных с возможностью радиального пе-ремещения в процессе формования изделия. Наличие радиально перемещаемых знаков усложняет конструкцию пресс-формы.

Цель изобретения - упрощение конструкции пресс-формы.

Поставленная цель достигается тем, что в пресс-форме для изготовления зубчатых колес из композиционных полимерных материалов, армированных непрерывными волокнами, содержащей пуансон, матрицу с оформляющими зубья знаками и выталкиватели, знаки установлены в матрице неподвижно и выполнены с профилирующей заходной частью в виде наклонных боковых

поверхностей, наклоненных к центру прессформы, а пуансон выполнен на боковой поверхности с выступами, расположенными между знаками матрицы. Пуансон установлен с возможностью поворота относительно матрицы, а зубья матрицы и выступы пуансона расположены с наклоном для формования косозубых изделий.

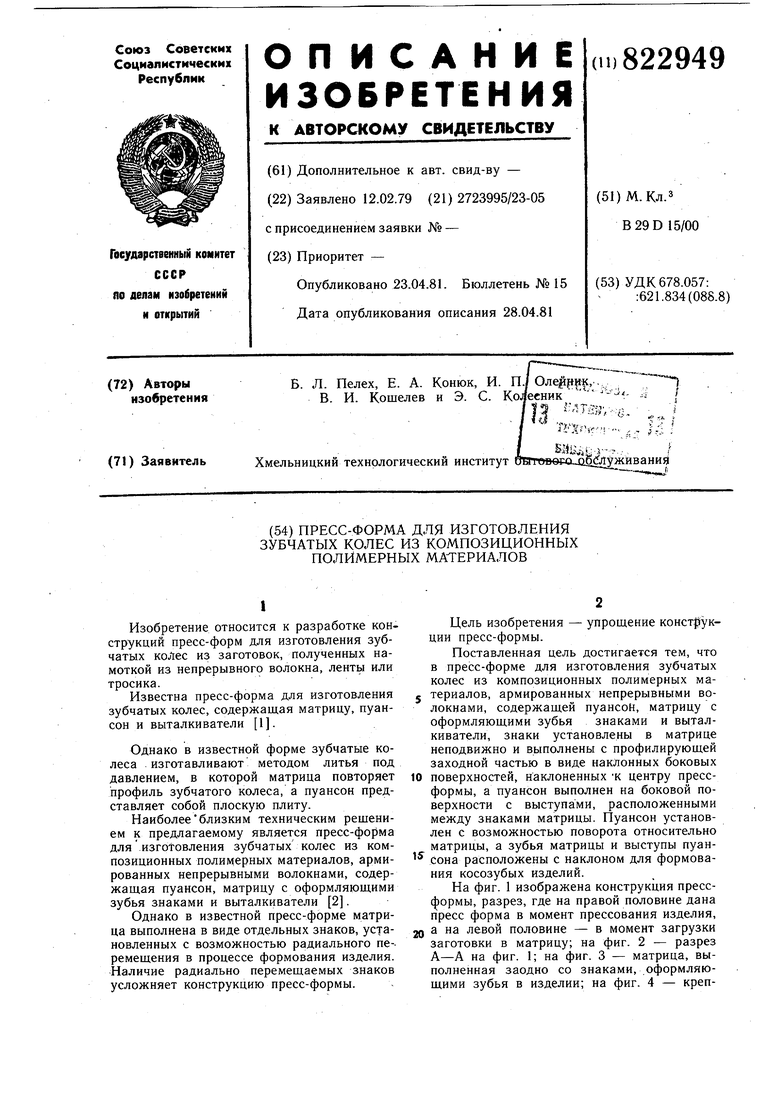

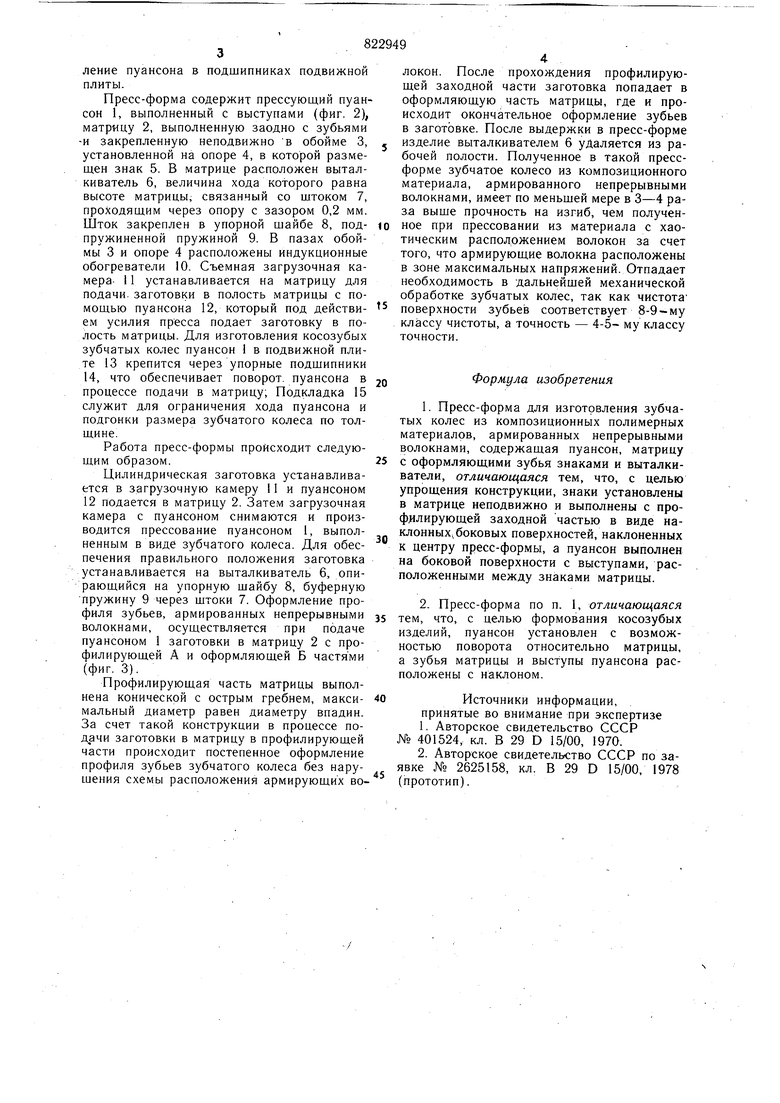

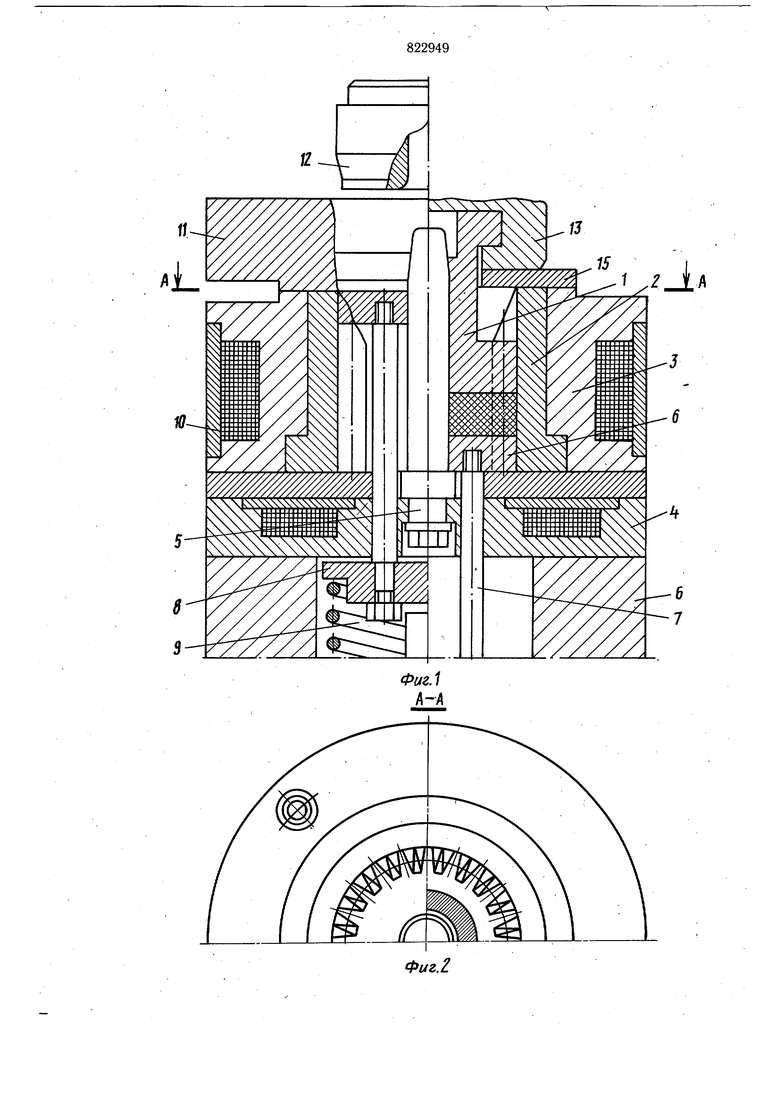

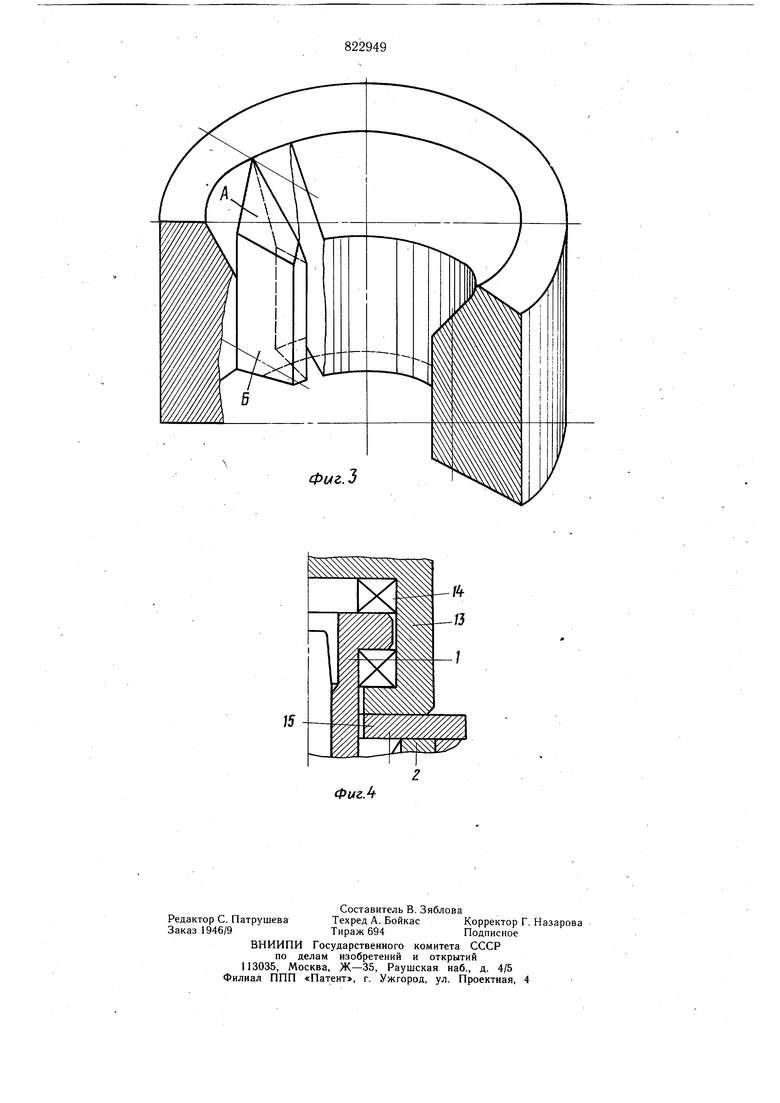

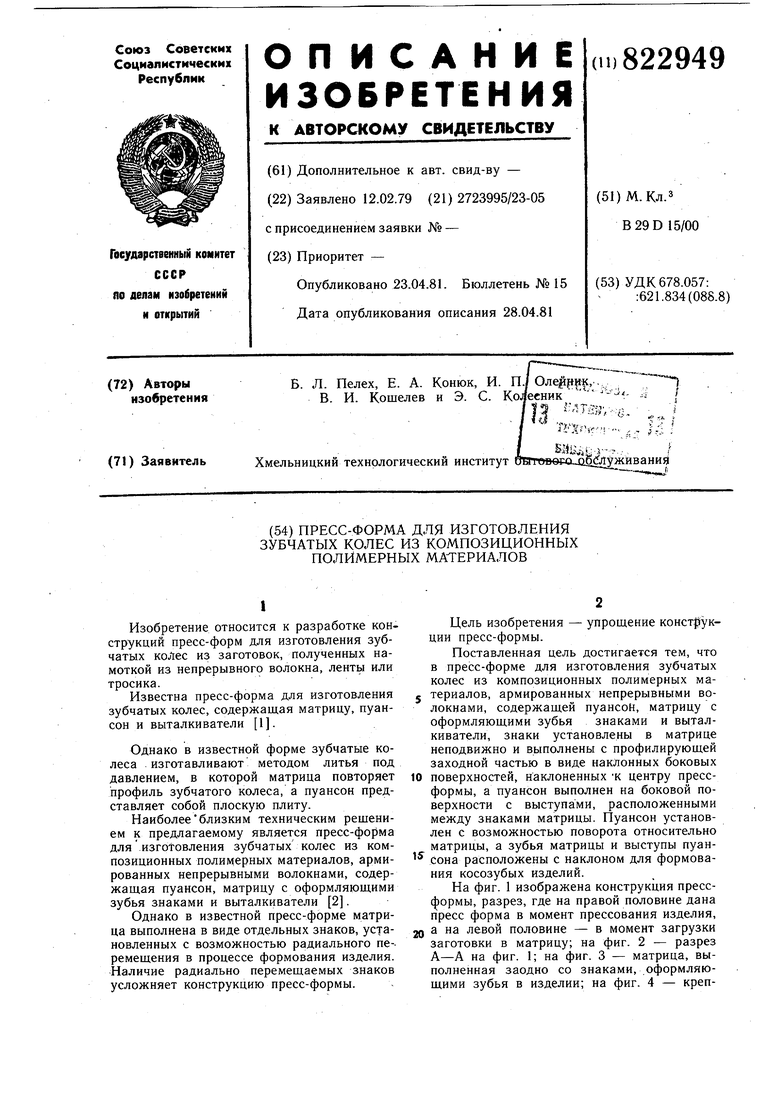

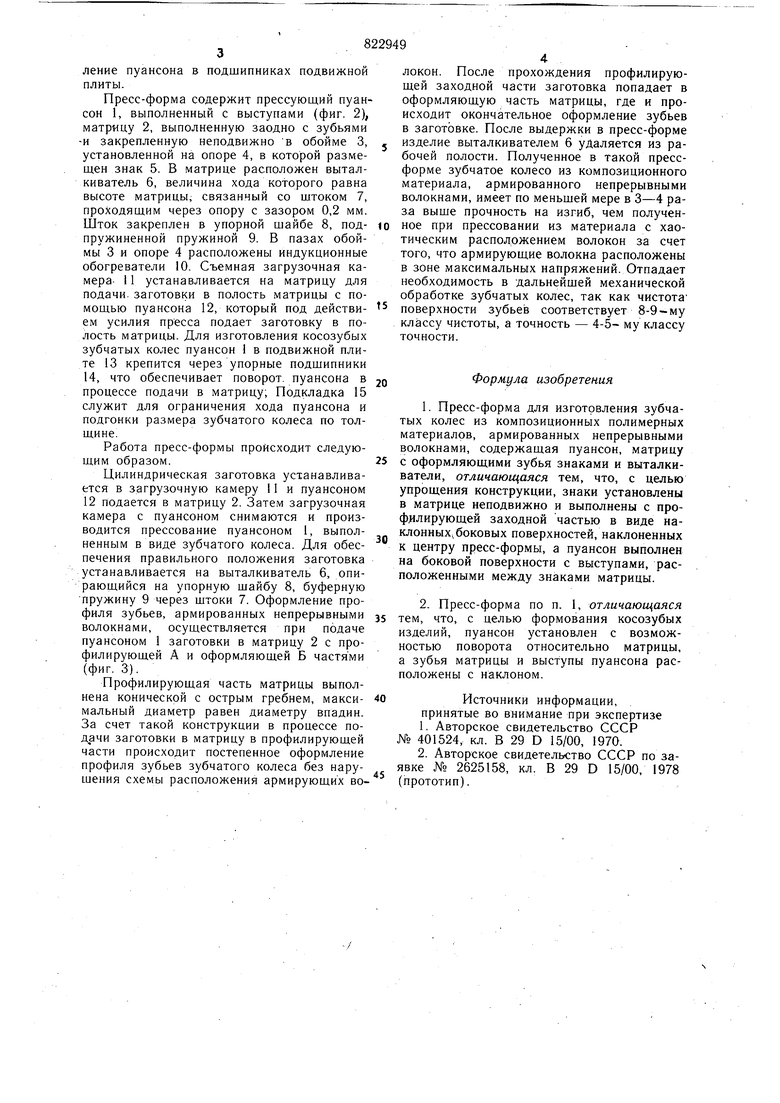

На фиг. 1 изображена конструкция прессформы, разрез, где на правой половине дана пресс форма в момент прессования изделия,

а на левой половине - в момент загрузки заготовки в матрицу; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - матрица, выполненная заодно со знаками, оформляющими зубья в изделии; на фиг. 4 - крепление пуансона в подшипниках подвижной плиты. Пресс-форма содержит прессующий пуансон 1, выполненный с выступами (фиг. 2), матрицу 2, выполненную заодно с зубьями -и закрепленную неподвижно в обойме 3, установленной на опоре 4, в которой размещен знак 5. В матрице расположен выталкиватель 6, величина хода которого равна высоте матрицы, связанный со штоком 7, проходящим через опору с зазором 0,2 мм. Шток закреплен в упорной щайбе 8, подпружиненной пружиной 9. В пазах обоймы 3 и опоре 4 расположены индукционные обогреватели 10. Съемная загрузочная камера- 11 устанавливается на матрицу для подачи, заготовки в полость матрицы с помощью пуансона 12, который под действием усилия пресса подает заготовку в полость матрицы. Для изготовления косозубых зубчатых колес пуансон 1 в подвижной плите 13 крепится через упорные подшипники 14, что обеспечивает поворот, пуансона в процессе подачи в матрицу; Подкладка 15 служит для ограничения хода пуансона и подгонки размера зубчатого колеса по толщине. Работа пресс-формы происходит следующим образом. Цилиндрическая заготовка устанавливается в загрузочную камеру 11 и пуансоном 12 подается в матрицу 2. Затем загрузочная камера с пуансоном снимаются и производится прессование пуансоном 1, выполненным в виде зубчатого колеса. Для обеспечения правильного положения заготовка устанавливается на выталкиватель 6, опирающийся на упорную шайбу 8, буферную пружину 9 через штоки 7. Оформление профиля зубьев, армированных непрерывными волокнами, осуществляется при подаче пуансоном 1 заготовки в матрицу 2 с профилирующей А и оформляющей Б частями (фиг. 3). Профилирующая часть матрицы выполнена конической с острым гребнем, максимальный диаметр равен диаметру впадин. За счет такой конструкции в процессе подачи заготовки в матрицу в профилирующей части происходит постепенное оформление профиля зубьев зубчатого колеса без нарушения схемы расположения армирующих волокон. После прохождения профилирующей заходной части заготовка попадает в оформляющую часть матрицы, где и происходит окончательное оформление зубьев в заготовке. После выдержки в пресс-форме изделие выталкивателем 6 удаляется из рабочей полости. Полученное в такой прессформе зубчатое колесо из композиционного материала, армированного непрерывными волокнами, имеет по меньшей мере в 3-4 раза выше прочность на изгиб, чем полученное при прессовании из материала с хаотическим расположением волокон за счет того, что армирующие волокна расположены в зоне максимальных напряжений. Отпадает необходимость в дальнейшей механической обработке зубчатых колес, так как чистота поверхности зубьев соответствует 8-9- му классу чистоты, а точность - 4-5- му классу точности. Формула изобретения 1.Пресс-форма для изготовления зубчатых колес из композиционных полимерных материалов, армированных непрерывными волокнами, содержащая пуансон, матрицу с оформляющими зубья знаками и выталкиватели, отличающаяся тем, что, с целью упрощения конструкции, знаки установлены в матрице неподвижно и выполнены с профллирующей заходной частью в виде наклонных боковых поверхностей, наклоненных к центру пресс-формы, а пуансон выполнен на боковой поверхности с выступами, расположенными между знаками матрицы. 2.Пресс-форма по п. 1, отличающаяся тем, что, с целью формования косозубых изделии, пуансон установлен с возможностью поворота относительно матрицы, а зубья матрицы и выступы пуансона расположены с наклоном. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 401524, кл. В 29 D 15/00, 1970. 2.Авторское свидетельство СССР по заявке № 2625158, кл. В 29 D 15/00, 1978 (прототип).

Фмг. J

Авторы

Даты

1981-04-23—Публикация

1979-02-12—Подача