1

Изобретение относится к области нереработки пластмасс в изделия.

Известна многоместная нресс-форма компрессионного прессования, содержащая плиту пуансонов и матриц, загрузочные камеры и выталкиватели 1.

Недостаток известной пресс-формы заключается в том, что в ней изготавливают изделия незначительной высоты.

Наиболее близким те.хническим решением к изобретению является многоместная прессформа компрессионного прессования, содержащая плиту пуансонов, плиту матриц с размещенными в ней матрицами типа стакана, и основание с закрепленны.ми в ней знаками, проходящими через дно .матриц 2.

Недостатком известной пресс-формы является сложность конструкции, а также невозможность изготовления издел11й значительных по высоте.

Цель изобретения - увеличение высоты формуемых изделий без изменения расстояния плитами пресса.

Поставленная цель достигается тем, что она снабжена размещенны.м в центральной части формы фор.мообразующим элемеитом, выполненным в виде связанного с центральным толкателем стержня с ребрами, снабженными в нижней части выступами, образующими дно

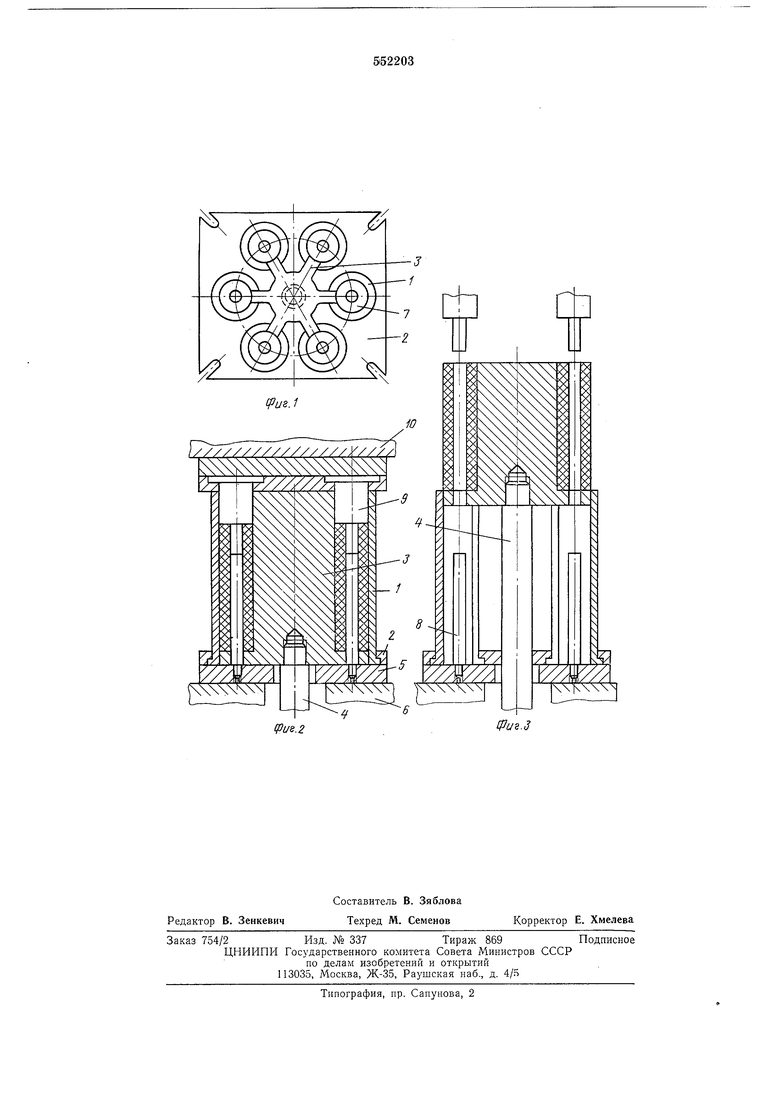

матриц, а .матрицы выполнены с продольным пазом, взаи.модействующим с ребром стержня. На фиг. 1 дана схема описываемого устройства; на фиг. 2 - то же, исходное положение;

на фиг. 3 - то же, в крайнем верхнем положении.

Устройство содержит матрицы 1, соединенные в блок иосредство.м плиты 2 матриц и расположенный в центральной части формы формообразующий элемент 3, выполненный в виде стерл ня с ребрами и связанный с центральным толкателем 4. Блок матриц установлен на основании 5, находящимся на столе 6 гидропресса. Матрицы имеют сквозные по всей высоте продольные пазы. Ребра формообразующего элемента взаимодействуют с пазами матриц и в исходном положении образуют с матрицами замкнутые поверхности. В нижней части формообразующего элемента имеются выступы 7 с отверстиями для знаков 8, иеподвижно закрепленных в основании. Выступы образуют дно матриц.

Матрицы и блок пуансонов 9 снабжены электрообогревом.

В устройстве отс тствуют промежуточные опоры, иа которые обычно устанавливается блок матриц, что позволяет значительно уве; личить высоту матриц и, тем самым формовать более высокие изделия методом прямого

прессования. Отсутствуют также направляющие колонки, их роль выполняют ребра формообразующего элемента, которые взаимодействуют с продольными пазами матриц.

Пресс-форма работает следующим образом.

В исходном положении (см. фиг. 2) в матрице помещаются брикеты прессматериала и прессформа запирается блоком пуансонов. После пьезотермообработки пресс-материала верхняя плита пресса 10 вместе с закрепленными на ней пуансонами поднимается в крайне верхнее положение (см. фиг. 3). При подъеме формообразующего элемента его выступы выталкивают готовые изделия из матриц, причем изделия сразу же освобождаются от знаков, остающихся в полостях формования. Для съема готовых изделий не требуется специальных съемников, так как они полностью освоболадеиы от оформляющих поверхйостей.

После съема изделий матрицы очищаются и формообразующий элемент устанавливается в исходное положение. Данный тип пресс-формы испытан при изготовлении консолькых роликов ленточных конвейеров. Диаметр ролика 108 мм, длина 310 мм. При изготовлении роликов методом прямого прессования на многоместных пресс-формах обычного типа минимальное расстояние между плитами пресса должно составлять 1480 мм. Па существующих прессах для реактопластов максимальное расстояние между плитами пресса составляет 1400 мм. Следовательно, изготовить ролик в многоместной пресс-форме обычного типа невозможно.

Пресс-форма, изготовленная в соответствии с предлагаемым изобретением, установлена на гидравлическом прессе ДБ2434 усилием 250 т. с., у которого максимальное расстояние плитами 1250 мм, а ход выталкивателя 360 мм. Минимальная высота пресс-формы

в разомкнутом виде для получения данных деталей составила 970 мм.

Детали формовались из древесной прессмассы, при удельном давлении 500 кс/см и

температуре 140°С. Испытания подтвердили высокую надежность пресс-формы. Кроме того, установлено, что нет необходимости изготавливать направляющие для толкателя, так как их функцию выполняют пазы матриц.

Такое устройство позволит расщирить диапазон использования гидравлических прессов при изготовлении высоких изделий методом компрессионного прессования.

Формула изобретения

Многоместная пресс-форма компрессионного прессования, содержащая плиту пуансонов, плиту матриц с размещенными в ней матрицами типа стакана, и основание с закрепленными в нем знаками, проходящими через дио матриц, отличающаяся тем, что, с целью увеличения высоты формуемых изделий без изменения расстояния между плитами пресса, она снабжена размещенным в центральной части формы формообразующим элементом, выполненным в виде связанного с центральным толкателем стержня с ребрами, снабженными в нижней части выступами, образующими дно матриц, а матрицы выполнены с продольным пазом, взаимодействующим с ребром стерл ня.

Источиики информации, принятые во внимание при экспертизе

1. Е. Н. Демин. Конструирование прессформ для пластических материалов. Л., 1960, с. 141.

2. Е. П. Демин. Прогрессивные методы проектирования и изготовления пресс-форм. Л.,

1957, с. 45-46 (прототип).

(pus. 2

Фи.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма литьевого прессования | 1976 |

|

SU653121A1 |

| Пресс-форма для изготовления поли-МЕРНыХ издЕлий | 1979 |

|

SU844344A1 |

| Пресс-форма для изготовления изделий из полимерных материалов | 1989 |

|

SU1763220A1 |

| УСТРОЙСТВА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ МНОГОМЕСТНОЙ КАССЕТНОЙ ФОРМЫ СТРОИТЕЛЬНЫХ ПАЗОГРЕБНЕВЫХ ПЛИТ | 2002 |

|

RU2219056C1 |

| Прессформа для изготовления из полимерных материалов изделий с боковыми отверстиями | 1980 |

|

SU952624A1 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1976 |

|

SU617273A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНЫХ ФОРМООБРАЗУЮЩИХ ЭЛЕМЕНТОВ МНОГОМЕСТНОЙ КАССЕТНОЙ ФОРМЫ СТРОИТЕЛЬНЫХ ЗАМКОВЫХ БЛОКОВ | 2002 |

|

RU2223859C2 |

| Литьевая форма | 1989 |

|

SU1757899A1 |

| НАБОРНАЯ ПРЕСС-ФОРМА | 2016 |

|

RU2639162C2 |

| Устройство для изготовления резиновых изделий | 1983 |

|

SU1147581A1 |

Авторы

Даты

1977-03-30—Публикация

1975-04-08—Подача