(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления гибких листовых изделий | 1979 |

|

SU772881A1 |

| МНОГОСЛОЙНАЯ ПРЕССОВАЯ ТКАНЬ | 2003 |

|

RU2323289C2 |

| ПРЕСС ШНЕКОВЫЙ ДЛЯ ОТЖИМА ЖИДКОСТИ ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 2003 |

|

RU2271278C2 |

| Способ обработки рулонной кинопленки и устройство для его осуществления | 1983 |

|

SU1126922A1 |

| СПОСОБ И ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ПУСТОТЕЛЫХ ОБОЛОЧЕК (ОБОЛОЧЕК ВРАЩЕНИЯ) ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2458791C2 |

| УСТРОЙСТВО НАНЕСЕНИЯ ЛЕНТЫ ДЛЯ СПИРАЛЬНОГО НАНЕСЕНИЯ ЛЕНТЫ НА ТРУБКУ | 2018 |

|

RU2763367C2 |

| МАГНИТНЫЙ ЭКРАН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2627928C1 |

| Пресс непрерывного действия (его варианты) | 1981 |

|

SU1017508A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ИЗВЛЕЧЕНИЯ СОКА ИЗ РАСТИТЕЛЬНОГО СЫРЬЯ | 1992 |

|

RU2065871C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ПРУЖИННОЙ КРЕПИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209977C2 |

. 1

Изобретение относится к устройствам для непрерывного прессования длинномерных слоистых материалов, в частности для получения армированных тканевыми наполнителями полимерных пленок, гибких фольгированных диэлектриков, многослойных кабелей связи с плоскими проводниками и других композиционных материалов, соединение слоев которых требует длительной выдержки при соответствующей температуре под давлением. Изобретение может быть использовано в машиностроении, химический и электротехнической промышленности.

Известно устройство для прессования, содержащее оправку, прессующую ленту в виде упругого элемента, прикатной контактирующий валок ГОНедостатком устройства является низкое качество прессования ввиду незначительного давления в намотанном

рулоне, невозможность непрерывного прессования. °

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для прессования, содержащее две оправки, прессующую ленту, намотанную в виде рулонов на оправки, и привод перемотки лент с одной оправки на другую (2.

Недостаток данного устройства заключается в том, что оно не позволяет получать прессуемый материал одинакового качества по длине ленты ввиду неравномерного межвиткового давления в намотанном рулоне, которое зависит от количества витков, при этом на внутренних витках рулона реализуется высокое давление, а на наружных низкое. Не обеспечивается непрерывность прессования. Производительность устройства при этом низкая.

Цель изобретения - повышение производительности и качества прессования за счет непрерывности прессования и прохождения прессуемого материала через весь рулон.

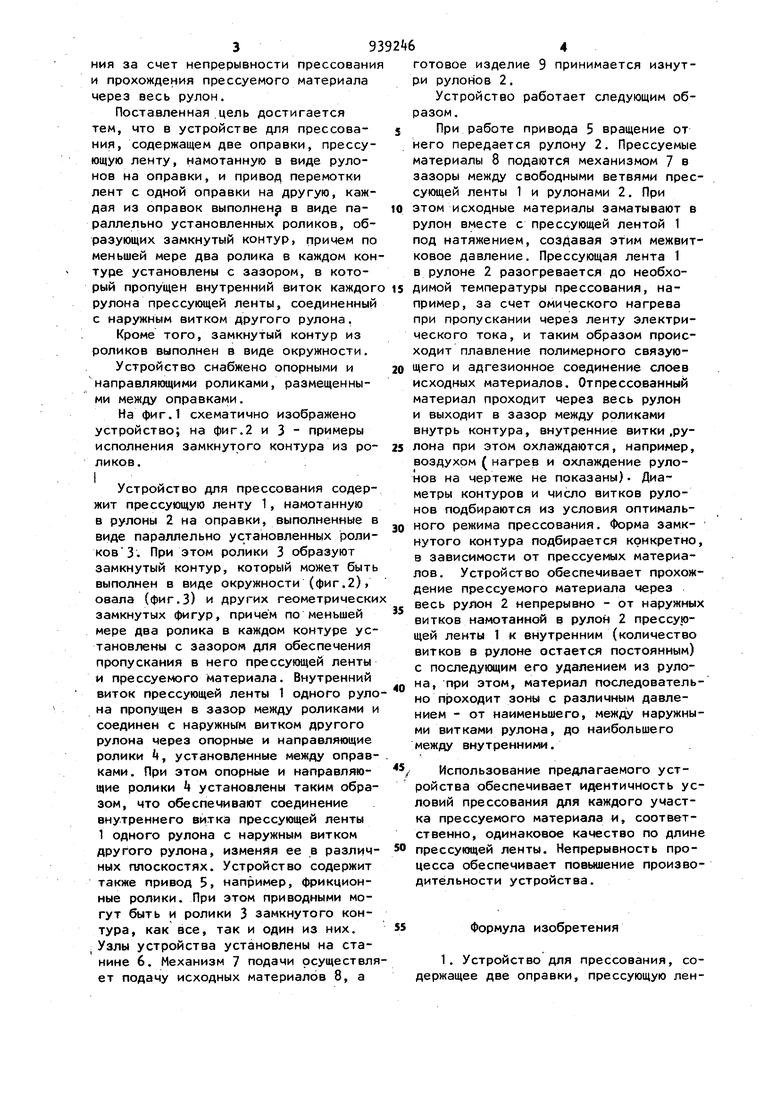

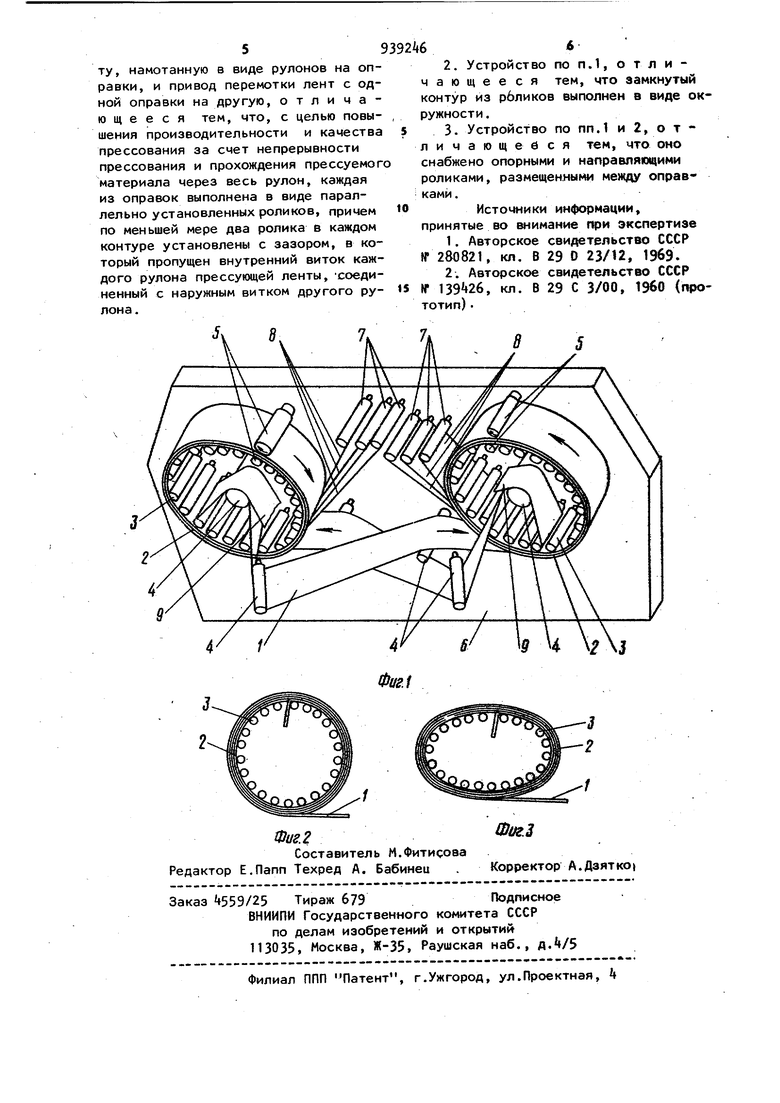

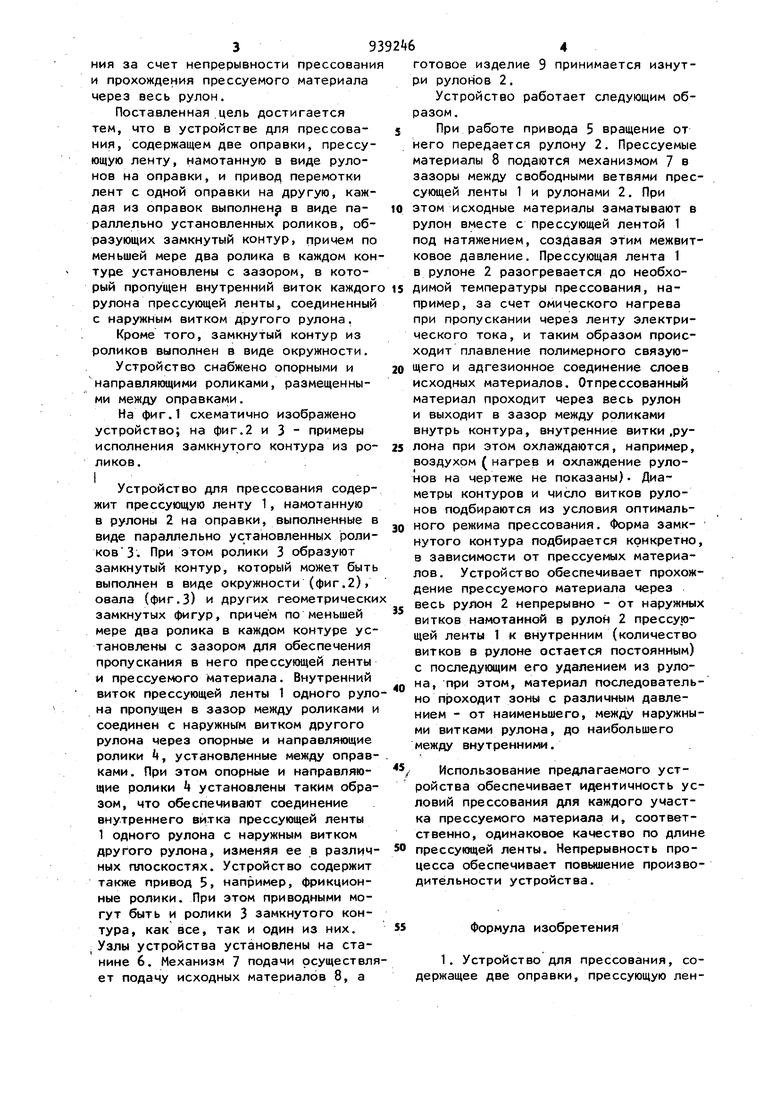

Поставленная цель достигается тем, что в устройстве для прессования, содержащем две оправки, прессующую ленту, намотанную в виде рулонов на оправки, и привод перемотки лент с одной оправки на другую, каждая из оправок выполнен в виде параллельно установленных роликов, образующих замкнутый контур, причем по меньшей мере два ролика в каждом контуре установлены с зазором, в которыи пропущен внутренний виток каждого ts рулона прессующей ленты, соединенный с наружным витком другого рулона. Кроме того, замкнутый контур из роликов выполнен в виде окружности. Устройство снабжено опорными и направляющими роликами, размещенными между оправками. На фиг.1 схематично изображено устройство; на фиг.2 и 3 - примеры исполнения замкнутого контура из роликов. Устройство для прессования содержит прессующую ленту 1, намотанную в рулоны 2 на оправки, выполненные в виде параллельно установленных роликов 3. При этом ролики 3 образуют замкнутый контур, который может быть выполнен в виде окружности (фиг.2) овала (фиг.З) и других геометрически замкнутых фигур, причём по меньшей мере два ролика в каждом контуре установлены с зазором для обеспечения пропускания в него прессующей ленты и прессуемого материала. Внутренний виток прессующей ленты 1 одного руло на пропущен в зазор между роликами и соединен с наружным витком другого рулона через опорные и направляющие ролики Ц, установленные между оправками. При этом опорные и направляющие ролики 4 установлены таким образом, что обеспечивают соединение внутреннего витка прессующей ленты 1 одного рулона с наружным витком другого рулона, изменяя ее в различных плоскостях. Устройство содержит также привод 5, например, фрикционные ролики. При этом приводными могут быть и ролики 3 замкнутого контура, как все, так и один из них. . Узлы устройства установлены на станине 6. Механизм 7 подачи осуществля ет подачу исходных материалов 8, а

готовое изделие 9 принимается изнутри рулонов 2,

Устройство работает следующим образом.

При работе привода 5 вращение от него передается рулону 2. Прессуемые материалы 8 подаются механизмом 7 в зазоры между свободными ветвями прессующей ленты 1 и рулонами 2. При этом исходные материалы заматывают в рулон вместе с прессующей лентой 1 под натяжением, создавая этим межвитковое давление. Прессующая лента 1 в рулоне 2 разогревается до необходимои температуры прессования, например, за счет омического нагрева при пропускании через ленту электрического тока, и таким образом происходит плавление полимерного связующего и адгезионное соединение слоев исходных материалов. Отпрессованный материал проходит через весь рулон и выходит в зазор между роликами внутрь контура, внутренние витки .рулона при этом охлаждаются, например, воздухом ( нагрев и охлаждение рулонов на чертеже не показаны). Диаметры контуров и число витков рулонов подбираются из условия оптимального режима прессования. Форма замкнутого контура подбирается конкретно, в зависимости от прессуемых материалов. Устройство обеспечивает прохождение прессуемого материала через весь рулон 2 непрерывно - от наружных витков намотанной в рулон 2 прессующей ленты 1 к внутренним (количество витков в рулоне остается постоянным) с последущим его удалением из рулона, при этом, материал последовательно проходит зоны с различным давлением - от наименьшего, между наружными витками рулона, до наибольшего между внутренними. Использование предлагаемого устройства обеспечивает идентичность условий прессования для каждого участка прессуемого материала и, соответственно, одинаковое качество по длине прессующей ленты. Непрерывность процесса обеспечивает повышение производительности устройства. Формула изобретения 1. Устройство для прессования, содержащее две оправки, прессующую лен

Авторы

Даты

1982-06-30—Публикация

1981-01-12—Подача