(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГИБКИХ ЛИСТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для намотки длиномерного материала | 1983 |

|

SU1164796A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ ПЕЧАТНОЙ ПРОДУКЦИИ | 1991 |

|

RU2071928C1 |

| УСТАНОВКА ДЛЯ НАМОТКИ ЛЕНТЫ НА ОПРАВКУ | 2008 |

|

RU2399575C2 |

| Гибкий производственный модуль для штамповки изделий из ленточного материала | 1989 |

|

SU1713709A1 |

| Устройство для подачи ленточного материала в зону обработки | 1981 |

|

SU1011306A1 |

| Устройство для регулирования натяжения проволоки | 1980 |

|

SU893291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО СЕРДЕЧНИКА ВЫСОКОТЕМПЕРАТУРНЫХ АЛЮМИНИЕВЫХ ПРОВОДОВ ВОЗДУШНЫХ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ | 2010 |

|

RU2439728C1 |

| Лентопротяжное устройство к машине для печати на пленке | 1975 |

|

SU551230A1 |

| АВТОМАТ ДЛЯ ОШИНОВКИ | 1971 |

|

SU317573A1 |

| Станок для пробивки в ленте отверстий и последующей намотки ее в рулон | 1979 |

|

SU1114322A3 |

1

Изобретение относится к переработке полимерных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства.

Для получения гибких листовых изделий обычно применяют различные типы прессов с плоскими матрицей и пуансоном, нагрев которых осуществляется теплоносителем либо электронагревателями 1.

Основной недостаток этого приема - ограничение габаритных размеров прессуемого изделия.

Известно применение валковых машин, состоящих из ряда нагреваемых рабочих валов с приводом и устройства для установки зазора между валами 2.

Известное устройство ограничено в применении используемых пластических масс из-за налипания последних на поверхность валков.

Известно также устройство для изготовления гибких листовых изделий, включающее металлический сердечник для намотки и опрессовывающую ленту с механизмом натяжения 3.

Недостатками такого устройства являются низкое качество изделия за счет неуправляемого изменения усилий натяжения и ограничение используемых материалов.

Цель изобретения - повышение качества изделия и расширение ассортимента используемых материалов.

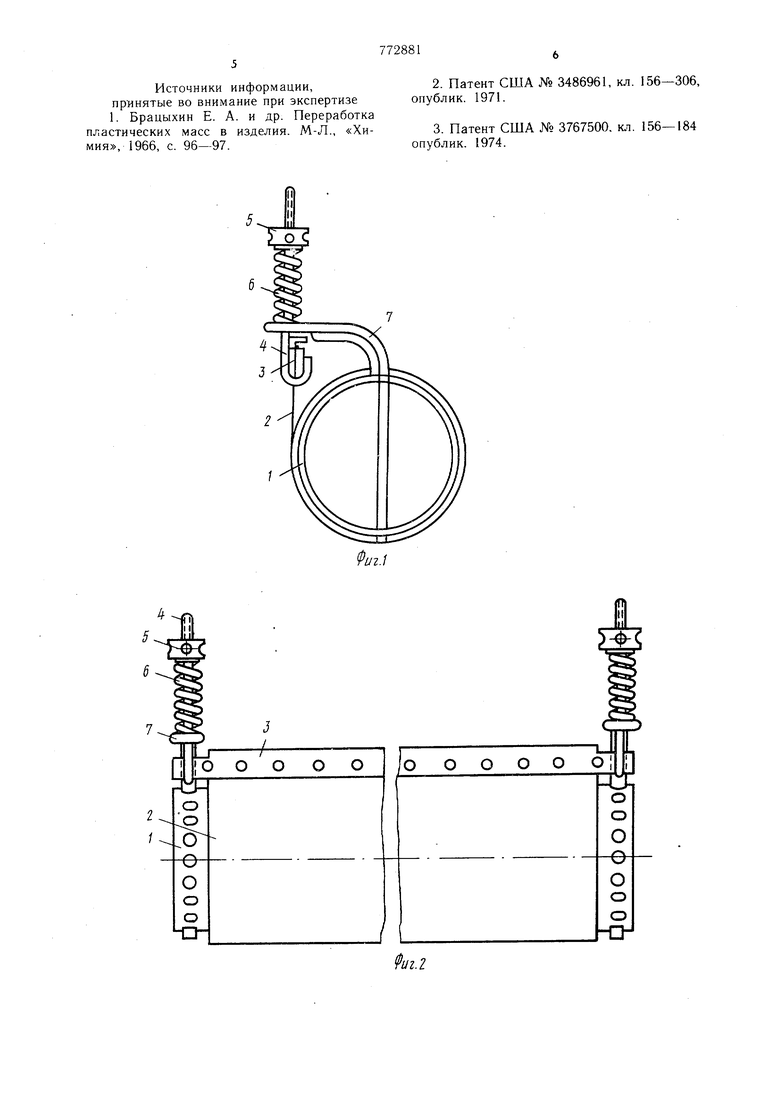

Это достигается тем, что механизм натяжения выполнен в виде закрепленных на сердечнике с помошью кронштейнов натяжных винтов с гайками и пружинами, взаимодействующих с подвижной траверсой, на которой закреплен конец опрессовывающей ленты. Кроме того, устройство снабжено дополнительными хомутами, установленными на концах сердечника по его окружности.

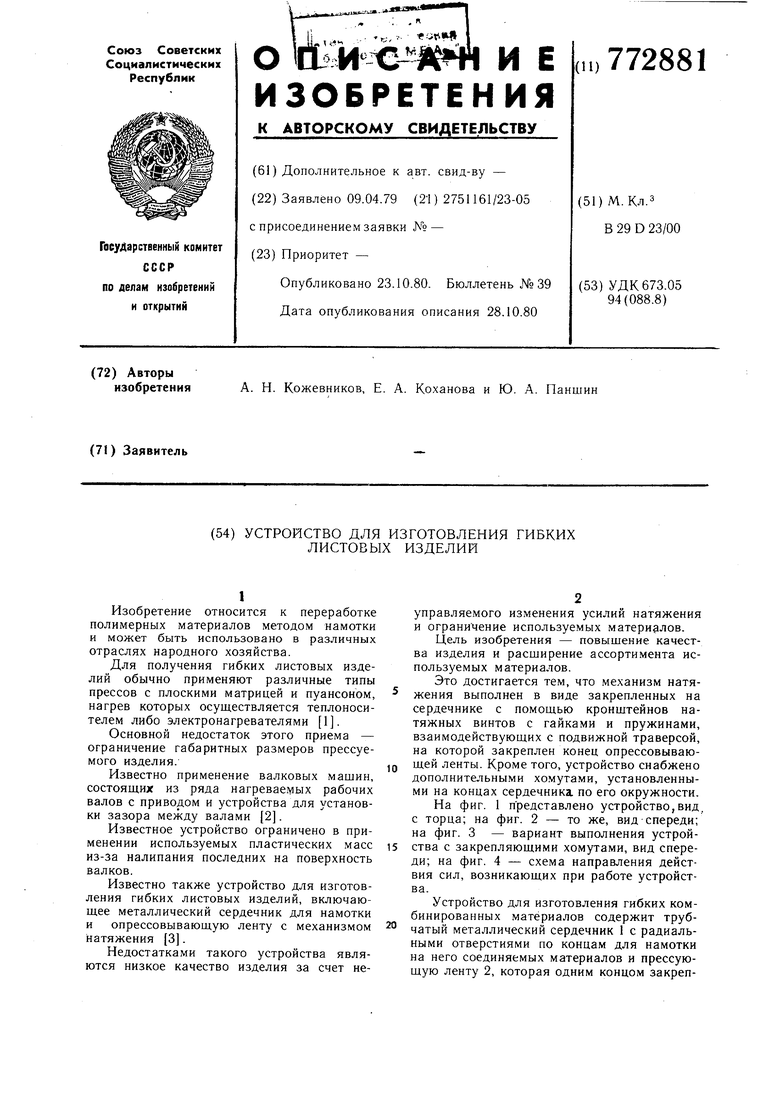

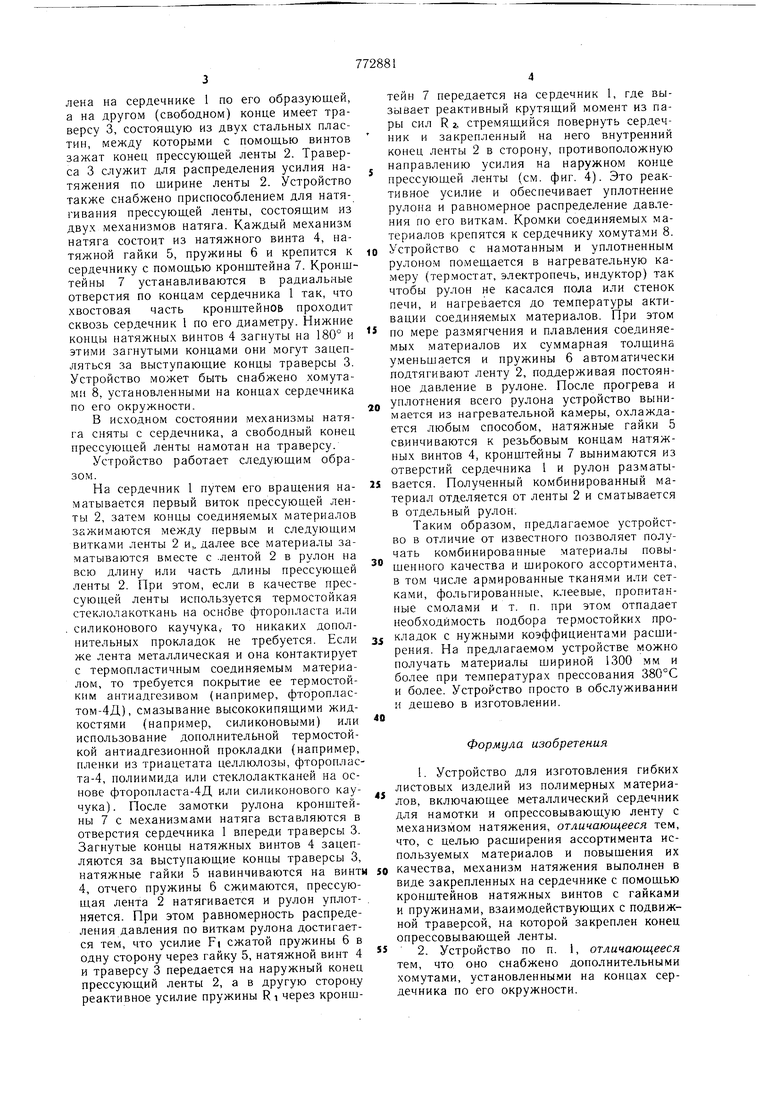

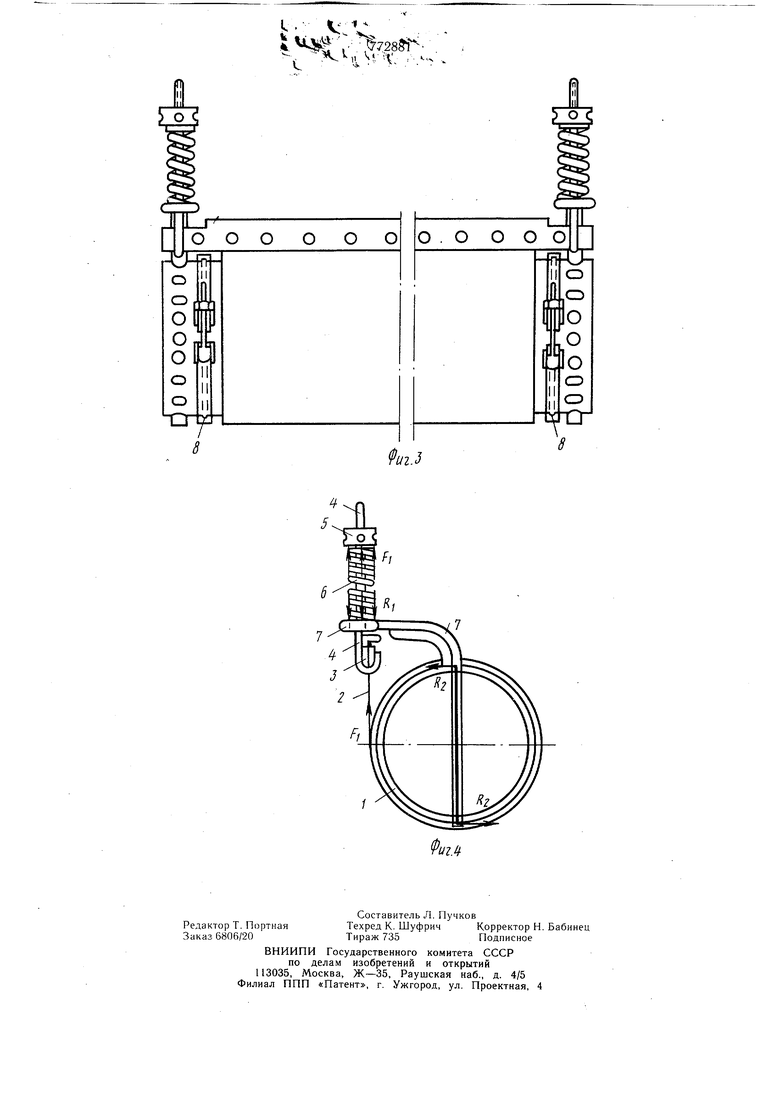

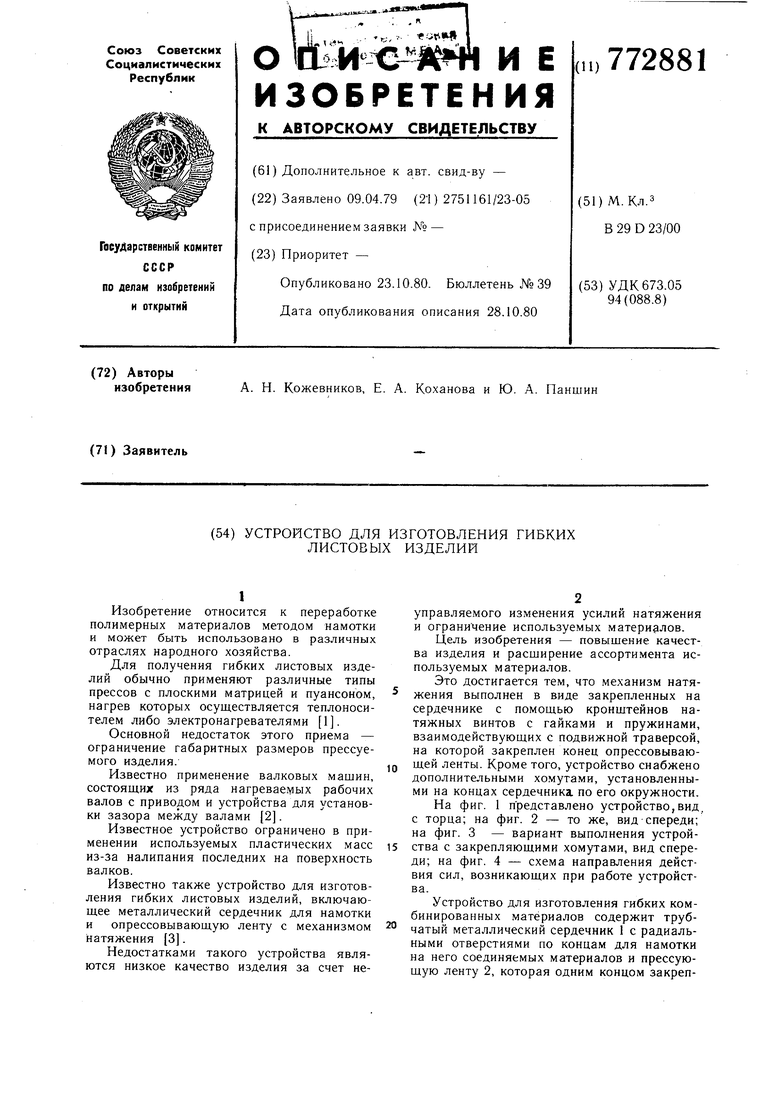

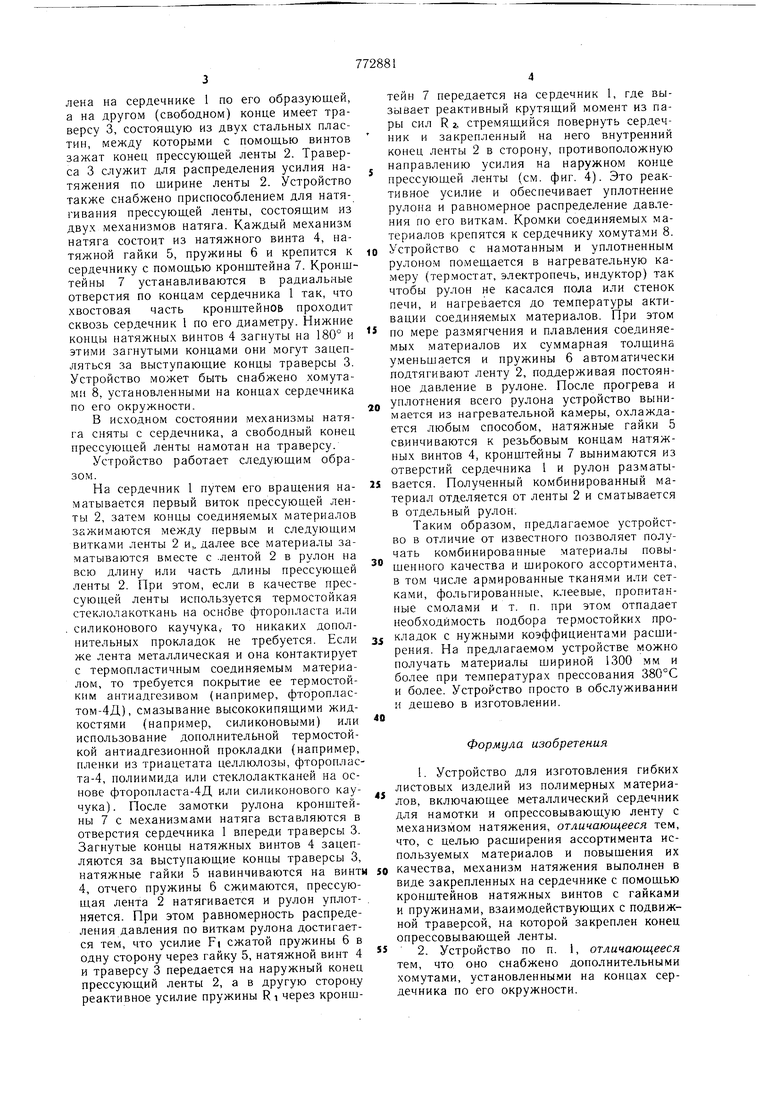

На фиг. 1 представлено устройство,вид. с торца; на фиг. 2 - то же, вид спереди; на фиг. 3 - вариант выполнения устройства с закрепляющими хомутами, вид спереди; на фиг. 4 - схема направления действия сил, возникающих при работе устройства.

Устройство для изготовления гибких комбинированных материалов содержит трубчатый металлический сердечник 1 с радиальными отверстиями по концам для намотки на него соединяемых материалов и прессующую ленту 2, которая одним концом закреплена на сердечнике 1 по его образующей, а на другом (свободном) конце имеет траверсу 3, состоящую из двух стальных пластин, между которыми с помощью винтов зажат конец прессующей ленты 2. Траверса 3 служит для распределения усилия натяжения по ширине ленты 2. Устройство также снабжено приспособлением для натягивания прессующей ленты, состоящим из двух механизмов натяга. Каждый механизм натяга состоит из натяжного винта 4, натяжной гайки 5, пружины б и крепится к сердечнику с помощью кронщтейна 7. Кронщтейны 7 устанавливаются в радиальные отверстия по концам сердечника 1 так, что хвостовая часть кронщтейнов проходит сквозь сердечник 1 по его диаметру. Нижние концы натяжных винтов 4 загнуты на 180° и этими загнутыми концами они могут зацепляться за выступающие концы траверсы 3. Устройство может быть снабжено хомутамц 8, установленными на концах сердечника по его окружности. В исходном состоянии механизмы натяга сняты с сердечника, а свободный конец прессующей ленты намотан на траверсу. Устройство работает следующим образом. На сердечник 1 путем его вращения наматывается первый виток прессующей ленты 2, затем концы соединяемых материалов зажимаются между первым и следующим витками ленты 2 и,, далее все материалы заматываются вместе с .лентой 2 в рулон на всю длину или часть длины прессующей ленты 2. При этом, если в качестве прессующей ленты используется термостойкая стеклолакоткань на оснбве фторопласта или силиконового каучука,- то никаких дополнительных прокладок не требуется. Если же лента металлическая и она контактирует с термопластичным соединяемым материалом, то требуется покрытие ее термостойким антиадгезивом (например, фторопласТОМ-4Д), смазывание высококипящими жидкостями (например, силиконовыми) или использование дополнительной термостойкой антиадгезионной прокладки (например, пленки из триацетата це.члюлозы, фторопласта-4, полиимида или стеклолактканей на основе фторопласта-4Д или силиконового каучука). После замотки рулона кроно1тейны 7 с механизмами натяга вставляются в отверстия сердечника 1 впереди траверсы 3. Загнутые концы натяжных винтов 4 зацепляются за выступающие концы траверсы 3, натяжные гайки 5 навинчиваются на винтм

4, отчего пружины б сжимаются, прессующая лента 2 натягивается и рулон уплотняется. При этом равномерность распределения давления по виткам рулона достигается тем, что усилие FI сжатой пружины б в одну сторону через гайку 5, натяжной винт 4 и траверсу 3 передается на наружный конец прессующий ленты 2, а в другую сторону реактивное усилие пружины Ri через кроншвиде закрепленных на сердечнике с помощью кронштейнов натяжных винтов с гайками и пружинами, взаимодействующих с подвижной траверсой, на которой закреплен конец оцрессоБывающей ленты.

Источники информации, принятые во внимание при экспертизе 1. Брацыхин Е. А. и др. Переработка пластических масс в изделия. М-Л., «Химия, 1966, с, 96-97.

V;

. ,

-V- Л

Авторы

Даты

1980-10-23—Публикация

1979-04-09—Подача