(5) ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ НАМОТКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| Оправка для намотки трубчатых изделий | 1986 |

|

SU1423413A1 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| Металлическая оправка для изготовления оболочечных изделий открытого типа методом спирально-перекрестной намотки полимерных композиционных материалов | 2023 |

|

RU2817224C1 |

| УСТРОЙСТВО ДЛЯ СПУСКА КАБЕЛЯ В СКВАЖИНУ | 1997 |

|

RU2125642C1 |

| Устройство для изготовления полых изделий методом намотки длинномерного материала | 1984 |

|

SU1368188A1 |

| Оправка для намотки оболочек из полимерных композиционных материалов | 2015 |

|

RU2606644C1 |

| Оправка для намотки тел вращения | 1979 |

|

SU804493A1 |

| Оправка для намотки тел вращения из композиционных материалов | 1987 |

|

SU1523383A1 |

| ОПРАВКА РАЗБОРНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2469849C1 |

1

Изобретение относится к машиностроению и может быть использовано при изготовлении тел вращения намоткой, в частности при изготовлении пластиковых труб, армированных волокном.

Известна оправка для труб с пропиткой, которая для возможности съема готовой трубы выполнена с разрезной формообразующей обечайкой l)

.Основным недостатком .такой опрсГвки является недостаточная точность размеров труб из-за наличия разрезной обечайки в оправке.

Наиболее близкой к предлагаемой является оправка, содержащая центральный вал и смонтированный на нем упругий формообразующий элемент и средства подачи рабочей среды под давлением 2.

Однако эта оправка обладает тем существенным недостатком, что ее диаметр существенно зависит от температуры газа в надувной оболочке. В том случае, когда труба после ее намотки должна проходить термообработку, указанная оправка неприемлема, так как малейшие изменения температуры, постоянство которой выдерживать затруднительно, приводят к значительному изменению диаметра готовой трубы.

Цель изс ретения - обеспечение сохранения размеров оправки.

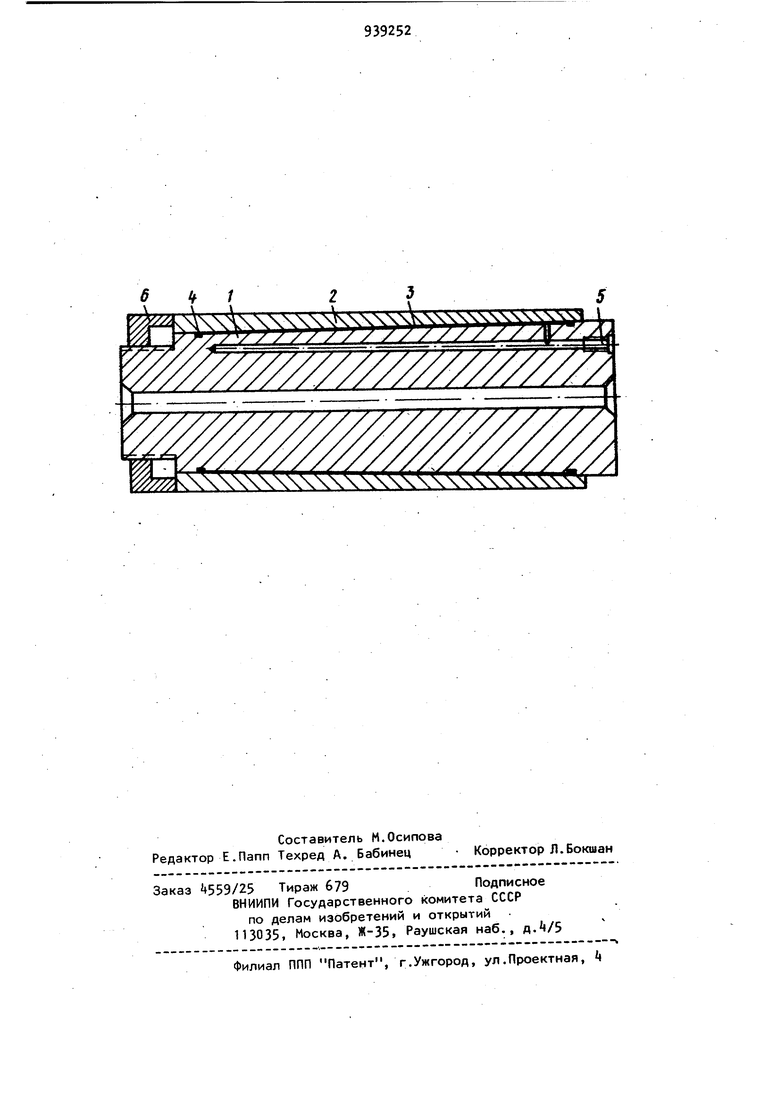

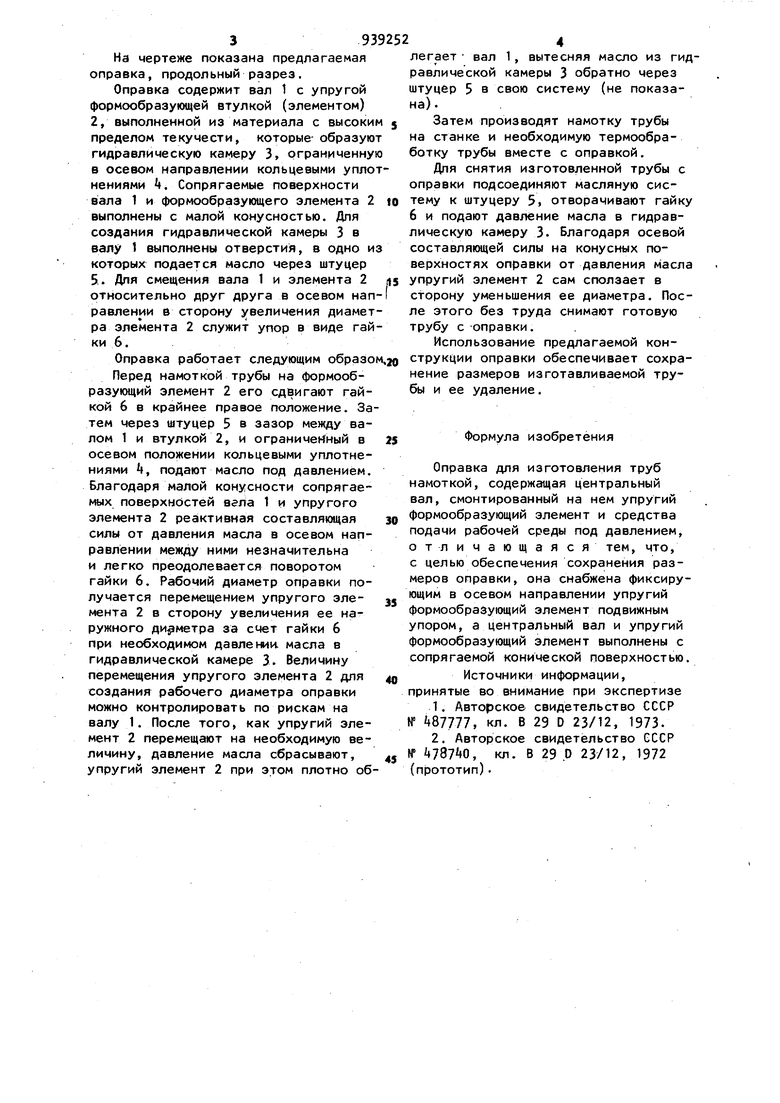

Поставленная цель достигается за счёт того, что оправка, содержащая центральный вал и смонтированный на нем упругий формообразующий элемент и средства подачи рабочей среды под давлением, снабжена фиксирующим в осевом направлении упругий формообразующий элемент подвижным упором, а центральный вал и упругий формообразующий элемент выполнены с сопрягаемой конической поверхностью. 393 На чертеже показана предлагаемая оправка, продольный разрез. Оправка содержит вал 1 с упругой формообразующей втулкой (элементом) 2, выполненной из материала с высоки пределом текучести, которые- образую гидравлическую камеру 3, ограниченну в осевом направлении кольцевыми упло нениями k. Сопрягаемые поверхности вала 1 и формообразующего элемента 2 выполнены с малой конусностью. Для создания гидравлической камеры 3 в валу 1 выполнены отверсти1я, в одно и которых подается масло через штуцер 5,. Для смещения вала 1 и элемента 2 относительно друг друга в осевом нап равлении в сторону гвеличения диамет ра элемента 2 служит упор в виде гай ки 6 . Оправка работает следующим образо Перед намоткой трубы на формообразующий элемент 2 его сдвигают гайкой 6 в крайнее правое положение. За тем через штуцер 5 в зазор между валом 1 и втулкой 2, и ограниченный в осевом положении кольцевыми уплотнениями , подают масло под давлением. Благодаря малой конусности сопрягаемых поверхнбстей вела 1 и упругого элемента 2 реактивная составляющая силы от давления масла в осевом направлении между ними незначительна и легко преодолевается поворотом гайки 6. Рабочий диаметр оправки получается перемещением упругого элемента 2 в сторону увеличения ее наружного диаметра за счет гайки 6 при необходимом давлении, масла в гидравлической камере 3. Величину перемещения упругого элемента 2 для создания рабочего диаметра оправки можно контролировать по рискам на валу 1. После того, как упругий элемент 2 перемещают на необходимую величину, давление масла сбрасывают, упругий элемент 2 при этом плотно об легает вал 1 , вытесняя масло из гидравлической камеры 3 обратно через штуцер 5 а свою систему (не показана) . Затем производят намотку трубы на станке и необходимую термообработку трубы вместе с оправкой. Для снятия изготовленной трубы с оправки подсоединяют масляную систему к штуцеру 5, отворачивают гайку 6 и подают давление масла в гидравлическую камеру 3. Благодаря осевой составляющей силы на конусных поверхностях оправки от давления масла упругий элемент 2 сам сползает в сторону уменьшения ее диаметра. После этого без труда снимают готовую трубу с оправки. Использование предлагаемой конструкции оправки обеспечивает сохранение размеров изготавливаемой трубы и ее удаление. Формула изобретения Оправка для изготовления труб намоткой, содержащая центральный вал, смонтированный на нем упругий формообразующий элемент и средства подачи рабочей среды под давлением, отличающаяся тем, что, с целью обеспечения сохранения размеров оправки, она снабжена фиксирующим в осевом направлении упругий формообразующий элемент подвижным упором, а центральный вал и упругий формообразующий элемент выполнены с сопрягаемой конической поверхностью. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № k87777, кл. В 29 D 23/12, 1973. 2.Авторское свидетельство СССР tf , кл. В 29.0 23/12, 1972 (прототип).

Авторы

Даты

1982-06-30—Публикация

1981-01-12—Подача