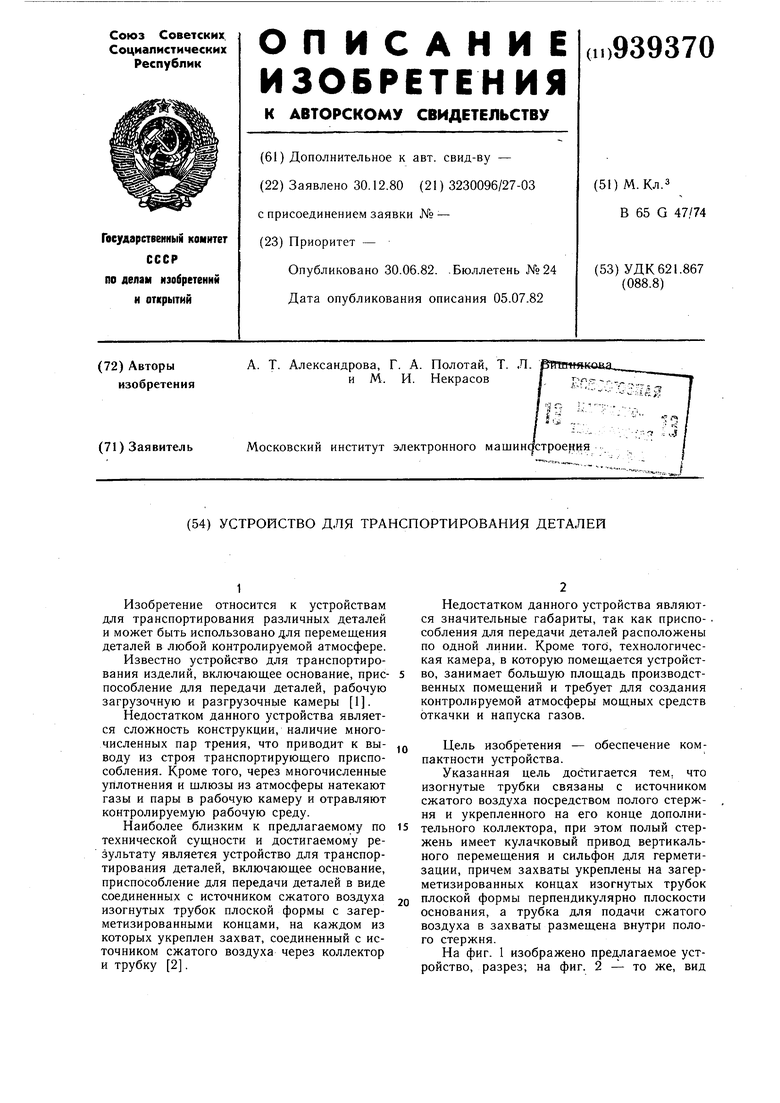

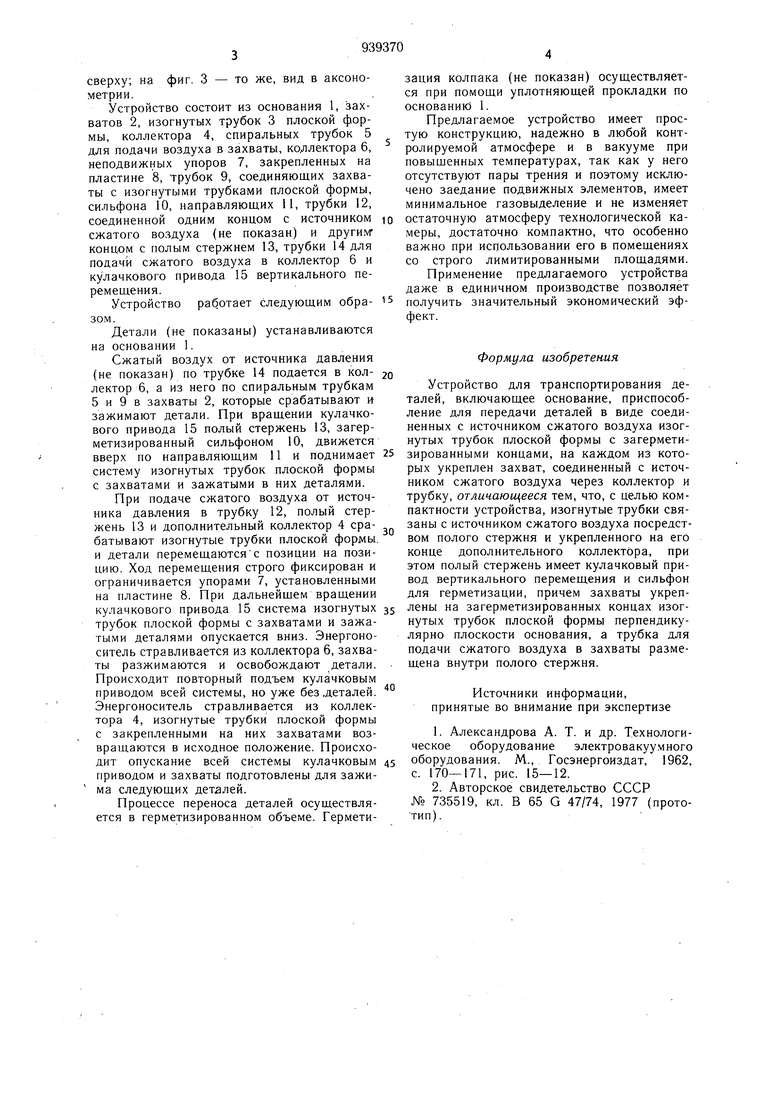

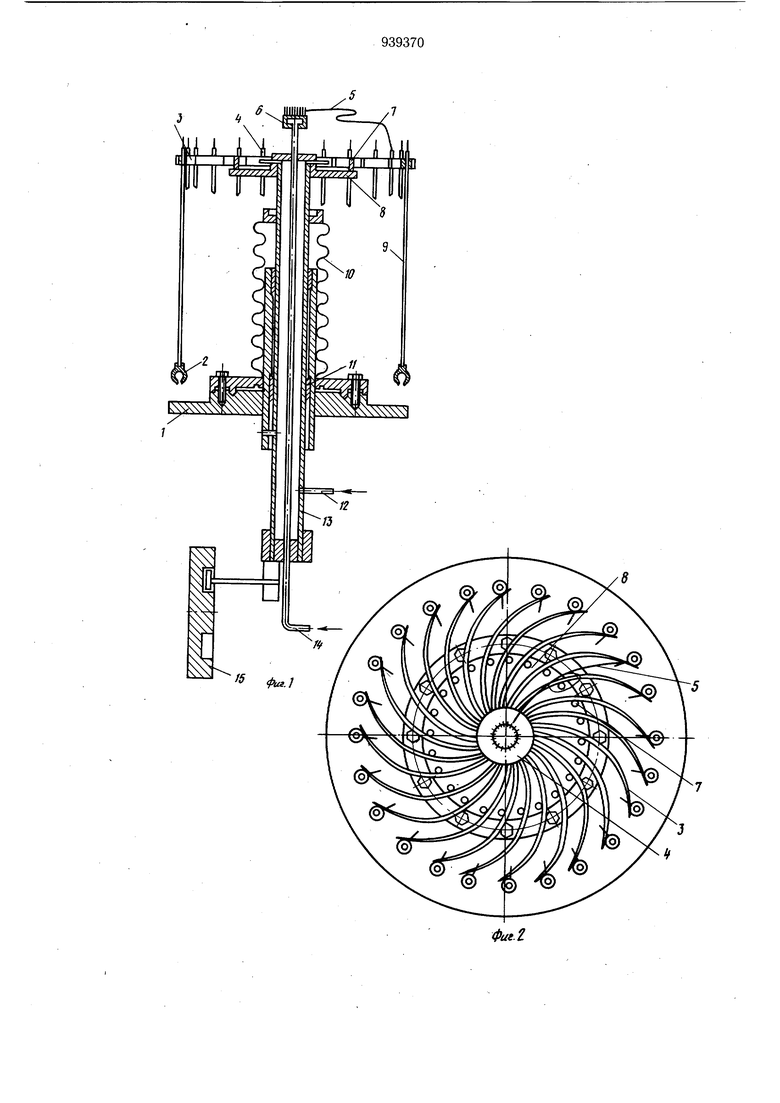

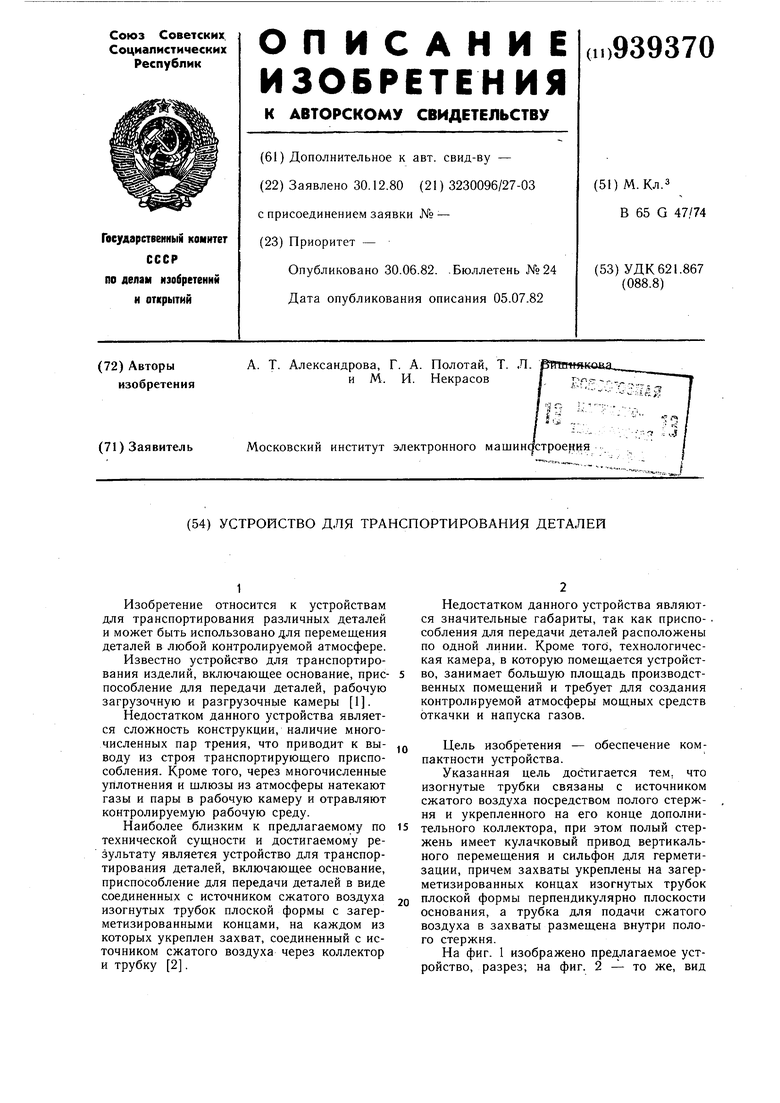

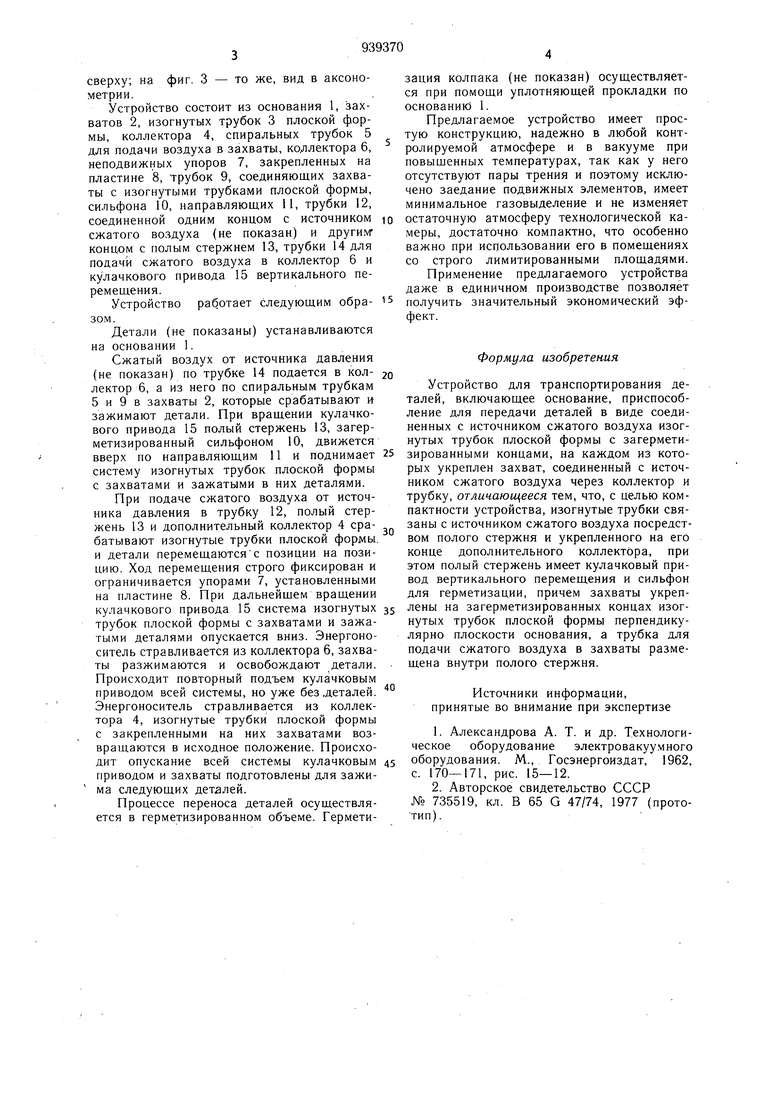

Изобретение относится к устройствам для транспортирования различных деталей и может быть использовано для перемещения деталей в любой контролируемой атмосфере. Известно устройство для транспортирования изделий, включающее основание, приспособление для передачи деталей, рабочую загрузочную и разгрузочные камеры 1. Недостатком данного устройства является сложность конструкции, наличие многочисленных пар трения, что приводит к выводу из строя транспортирующего приспособления. Кроме того, через многочисленные уплотнения и шлюзы из атмосферы натекают газы и пары в рабочую камеру и отравляют контролируемую рабочую среду. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для транспортирования деталей, включающее основание, приспособление для передачи деталей в виде соединенных с источником сжатого воздуха изогнутых трубок плоской формы с загерметизированными концами, на каждом из которых укреплен захват, соединенный с источником сжатого воздуха через коллектор и трубку 2. Недостатком данного устройства являются значительные габариты, так как приспособления для передачи деталей расположены по одной линии. Кроме Tord, технологическая камера, в которую помещается устройство, занимает большую площадь производственных помещений и требует для создания контролируемой атмосферы мощных средств откачки и напуска газов. Цель изобретения - обеспечение компактности устройства. Указанная цель достигается тем. что изогнутые трубки связаны с источником сжатого воздуха посредством полого стержня и укрепленного на его конце дополнительного коллектора, при этом полый стержень имеет кулачковый привод вертикального перемещения и сильфон для герметизации, причем захваты укреплены на загерметизированных концах изогнутых трубок плоской формы перпендикулярно плоскости основания, а трубка для подачи сжатого воздуха в захваты размещена внутри полого стержня. На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - то же, вид

сверху; на фиг. 3 - то же, вид в аксонометрии.

Устройство состоит из основания 1, захватов 2, изогнутых трубок 3 плоской формы, коллектора 4, спиральных трубок 5 для подачи воздуха в захваты, ко.ллектора 6, неподвижных упоров 7, закрепленных на пластине 8, трубок 9, соединяющих захваты с изогнутыми трубками плоской формы, сильфона 10, направляющих 11, трубки 12, соединенной одним концом с источником сжатого воздуха (не показан) и другимконцом с полым стержнем 13, трубки 14 для подачи сжатого воздуха в коллектор 6 и кулачкового привода 15 вертикального перемещения.

Устройство работает следующим образом.

Детали (не показаны) устанавливаются на основании 1.

Сжатый воздух от источника давления (не показан) по трубке 14 подается в коллектор 6, а из него по спиральным трубкам 5 и 9 в захваты 2, которые срабатывают и зажимают детали. При вращении кулачкового привода 15 полый стержень 13, загерметизированный сильфоном 10, движется вверх по направляющим 11 и поднимает систему изогнутых трубок плоской формы с захватами и зажатыми в них деталями.

При подаче сжатого воздуха от источника давления в трубку 12, полый стержень 13 и дополнительный коллектор 4 срабатывают изогнутые трубки плоской формы и детали перемещаютсяс позиции на позицию. Ход перемещения строго фиксирован и ограничивается упорами 7, установленными на пластине 8. При дальнейщем вращении кулачкового привода 15 система изогнутых трубок плоской формы с захватами и зажатыми деталями опускается вниз. Энергоноситель стравливается из коллектора 6, захваты разжимаются и освобождают детали. Происходит повторный подъем кулачковым приводом всей системы, но уже без .деталей. Энергоноситель стравливается из коллектора 4, изогнутые трубки плоской формы с закрепленными на них захватами возвращаются в исходное положение. Происходит опускание всей системы кулачковым приводом и захваты подготовлены для зажима следующих деталей.

Процессе переноса деталей осуществляется в герметизированном объеме. Герметизация колпака (не показан) осуществляется при помощи уплотняющей прокладки по основанию 1.

Предлагаемое устройство имеет простую конструкцию, надежно в любой контролируемой атмосфере и в вакууме при повыщенных температурах, так как у него отсутствуют пары трения и поэтому исключено заедание подвижных элементов, имеет минимальное газовыделение и не изменяет остаточную атмосферу технологической камеры, достаточно компактно, что особенно важно при использовании его в помещениях со строго лимитированными площадями.

Применение предлагаемого устройства даже в единичном производстве позволяет получить значительный экономический эффект.

Формула изобретения

Устройство для транспортирования деталей, включающее основание, приспособление для передачи деталей в виде соединенных с источником сжатого воздуха изогнутых трубок плоской формы с загерметизированными концами, на каждом из которых укреплен захват, соединенный с источником сжатого воздуха через коллектор и трубку, отличающееся тем, что, с целью компактности устройства, изогнутые трубки связаны с источником сжатого воздуха посредством полого стержня и укрепленного на его конце дополнительного коллектора, при этом полый стержень имеет кулачковый привод вертикального перемещения и сильфон для герметизации, причем захваты укреплены на загерметизированных концах изогнутых трубок плоской формы перпендикулярно плоскости основания, а трубка для подачи сжатого воздуха в захваты размещена внутри полого стержня.

Источники информации, принятые во внимание при экспертизе

1.Александрова А. Т. и др. Технологическое оборудование электровакуумного оборудования. М., Госэнергоиздат, 1962, с. 170-171, рис. 15-12.

2.Авторское свидетельство СССР

№ 735519, кл. В 65 G 47/74, 1977 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования деталей | 1977 |

|

SU735519A1 |

| Устройство для передачи деталей | 1989 |

|

SU1666425A1 |

| Устройство для сборки трубчатых радиаторов | 1990 |

|

SU1738584A1 |

| ИЗГОТОВЛЕНИЕ ТАБАЧНОГО СТЕРЖНЯ С ПРОДОЛЖАЮЩЕЙСЯ ЧЕРЕЗ НЕГО ЦИЛИНДРИЧЕСКОЙ ТРУБКОЙ | 2007 |

|

RU2443373C2 |

| СИСТЕМА ЖИЗНЕОБЕСПЕЧЕНИЯ ЛЕЧЕБНЫХ БАРОКАМЕР | 1972 |

|

SU344868A1 |

| УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ И СПОСОБ РАЗГРУЗКИ КРУПНОГАБАРИТНЫХ ЗЕРКАЛ ТЕЛЕСКОПОВ | 2014 |

|

RU2562548C1 |

| Сборочный агрегат | 1979 |

|

SU872177A1 |

| Пневматический вибрационный вискозиметр | 1983 |

|

SU1144027A1 |

| Устройство для изготовления упаковочных коробок | 1974 |

|

SU662000A3 |

| Устройство для перезаправки нити при смене бобин в намоточных машинах | 1982 |

|

SU1043090A1 |

Авторы

Даты

1982-06-30—Публикация

1980-12-30—Подача