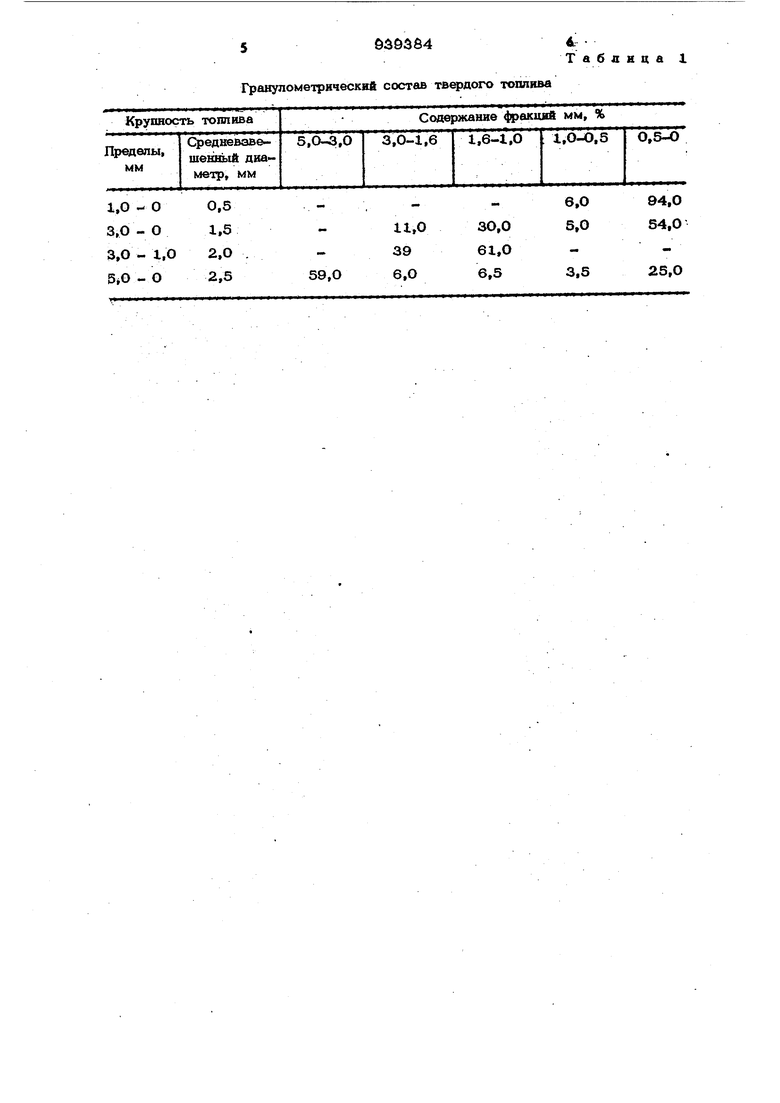

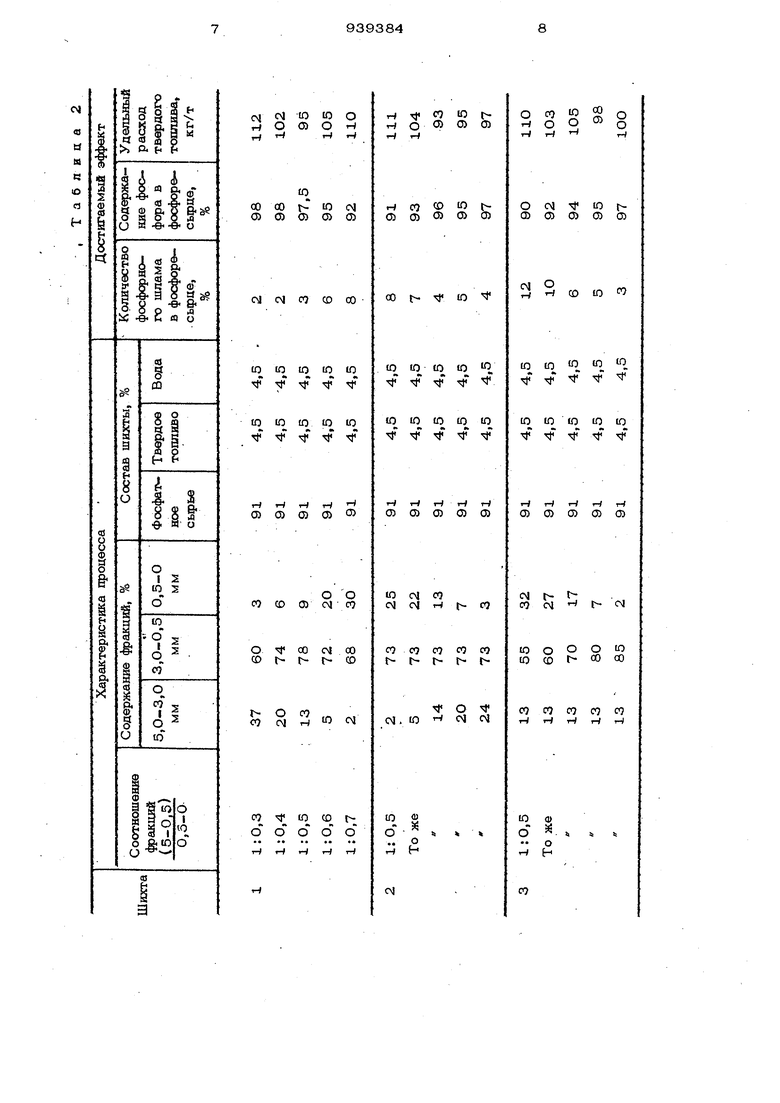

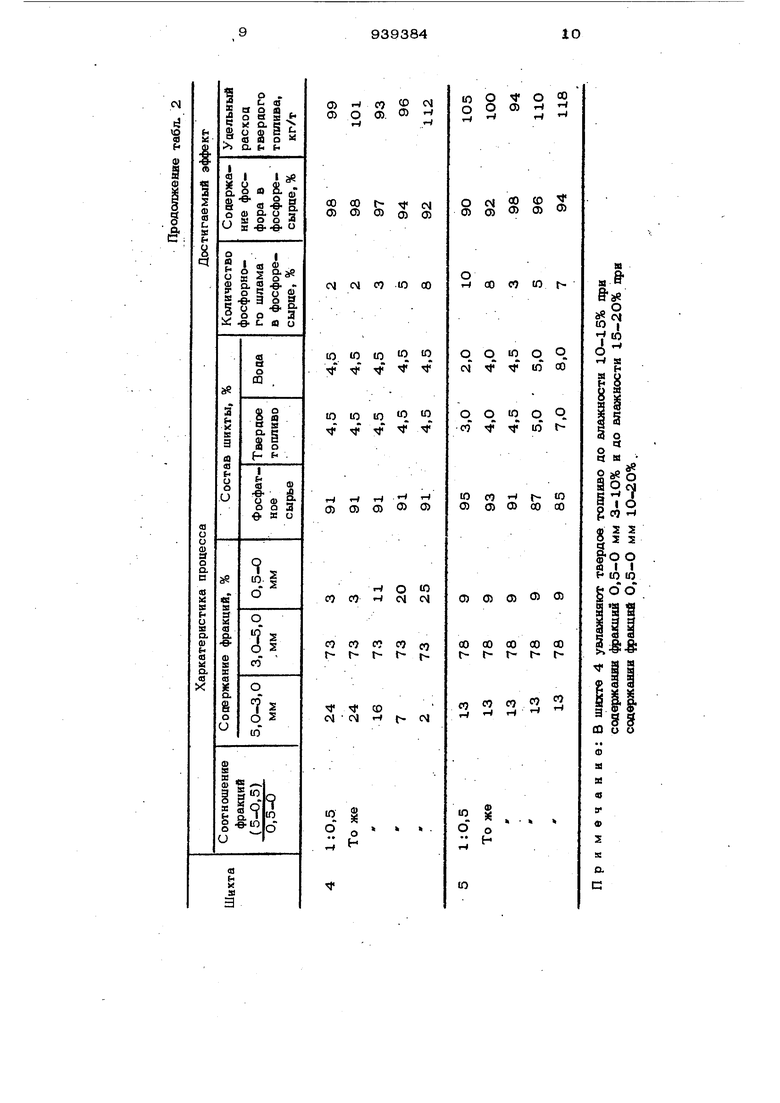

механическую прочность, в нем ьсегда Чэисутствует нещэореагировавшее твердое топливо. Годный агломерат из полученного аглоспека характеризуется теми же негативными факторами. сходе стоиба шихты по шихтовым течкам и в ванне электропечи щэоисходйгг истирание агломерата, в результате чего частицы несг эевшего кокса обнажаются, образуя дополнительное количество пылевых акНИИ менее 0,5 мм. Однако в электропечи эти пылевые фракции ( 0,5 мм) твердого топлива не участвуют в щ оцессе восстановления фосфора, так как иа-а .больших скоростей газового потока они выносятся из печи, не поступив в зону реакции. Это реако ухудшает условия очистки печного газа, приводит к увеличению количества фосфорного шлама и снижению качества фосфс а. Сопержание фосфора в фосфс е-сьфде составляет 9О-94%, а количество фосфор ного шлама - 5-8%, Цель изобретения - уменьшение количества образующегося шлама и повышени фocфqpa за счет повьш1ен11я содерж ишя основного вещества в щкщукте. Поставленная цепь Достигается тем, что известная шихта для получения агломерата содержит твердое топливо фракдк 5,О-3,О мм 5-2О%, фракции 3,Q-O,5 мм 60-8О%, д акцик О,5-О мм остальное до 1ОО% от общего количества твердого топлива прк следующем соогношенни ком понентов в шихте, Фосфатное сьфье 87-93 топливо 4-5 Вода Остальное до 1ОО Предлагаемые фракционный состав твердого топлива и соотношение компонешюв шихты позволяют снизить количество образующегося фосфсрнсиго шлама , йа 4-6% (абс.) и повысить содержание фосфяра в фосф чэе-сьфце до 95-98%. Кр ме того, оптимизация гранулометрическо го состава твердого топлива позволяет снизить не1д}О 13Вод гелы{ые потери TBqp- дого топливаза счет исключения пылевы 4чракций О,5-О мм, которые не участвую в щ)оцессе агломерации и на стадии печ ного передела. Уменьшение расхода твердого топлива позволит снизить расход воды на окомкование шихты, что уменьши энергозатраты в цроцессе агло мершши.| г П р И м е р. Твердое топливо (доменный кокс) дробят на валковой дробилке с получением весового соотношения 4| 1кций 5,0-О,5 мм и О,5-О мм соот ветственно 1:О,3; 1:О,4; 1:О,5; 1:0,6; 1:0,7, классифицируют для отделения фракции 0,5-0 мм. Твердое топливо фракции 5,0-3,О мм в количестве 2-25%, 4ракции 3,0-О,5 мм 55-85%, фракции О,5-О мм 3-25% увлажняют до влажности 5-2О% в зависимости от содержания фракции 0,5-О мм. Подготовленное твердое ТОШ1ИВО смешивают с фосфатным сьгрьем, полученную шихту увлажняют, rspK этом весовое соотношение компонентов можно изменять в следующих 1феделах, %: Фосфатное сьфье85-95 Твердое топливо3,0-7,0 Вода2,О-8,О Подготовленную шихту подают на колосниковую решетку агломашины, где спекают при 11ОО-120О С. Полученный аглоспек дробят, охлаждают, классифицируют, и годный агломерат класса 705 мм подают совместно с флкюом и восстановителем (коксом) в руднотермичес- кую электропечь. Образующийся фосфорсодержащий печной газ подают на очистку от пьши в электрофильтры, затем фосфорсод жащий газ нахфавляют в систему коеденсацки фосфсра. Показатели процесса агломерации и получения фосфора в зависимости от гранулометрического состава топлива и состава шихты для получения агломерата представлены в табл. 2.. Как видно из табл. 2, оптимальными с точки зреишя уменьшения шламообразовашш и повышения качества фосфора, а также снижения удельного расхода твердого тсяшива и расхода воды является coдqpжaниe 4ракднй 5,О-3,0 мм 5-2О%, 4ракций 3,О-О,5 мм 60-80%, фракций О,5-О мм - остальноедо 1ОО%. При этом оптимальное соотношение ингредиентов шихты, вес.%: Фосфатное сьфье87-93 Твердое топливо4-5 ВодаОстальное до 1ОО При перечисленных параметрах количество шлама снижается на 4-6% (абс.) и повьш1ается содержание фосфсра в фосфсре-сьфце с 90-94% до 95-98%.

Гранулометрический состав твердого топлива

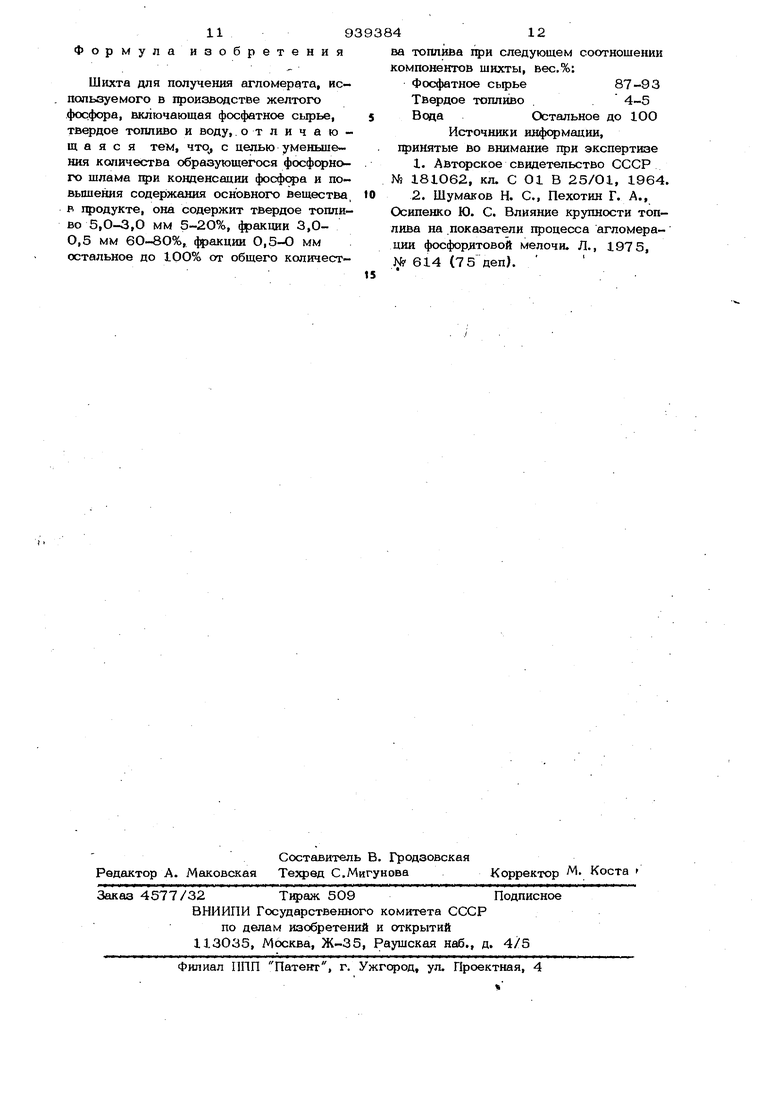

Таблица 1 119 Формулаиаобретения Шихта для получения агломерата, используемого в производстве желтого форфора, включающая фосфатное сырье, твердое топливо и воду, отличающаяся тем, 4Tq, с целью уменьшения когшчества образующегося фосфорно го шлама щж конденсации фосфсра и повышения содержания основного вещества в хфодукте, она содержит твердое топливо 5,0-3,0 мм 5-2О%, 4ракции 3,0О,5 мм 6О-8О%, фракции О,5-О мм остальное до 10О% от общего количест4ва топлива при следующем соотношении компонентов шихты, вес,%; Фосфатное сьфье87-93 Твердое топливо4-5 ВодаОстальное до 10О Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N9 181О62, кл. С О1 В 25/01, 1964. 2.Шумаков Н. С., Пехотин Г. А., Осипенко Ю. С. Влияние крупности топлива на показатели процесса агломерации фосфордтовой мелочи. Л., 1975, № 614 (75 деп).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

| Способ агломерации фосфатного сырья | 1982 |

|

SU1068384A1 |

| Шихта для агломерации фосфатного сырья | 1983 |

|

SU1157015A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608112A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ФОСФОРА | 1993 |

|

RU2078031C1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1819850A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Шихта для агломерации фосфатного сырья | 1982 |

|

SU1063771A1 |

| Шихта для окускования фосфатного сырья | 1982 |

|

SU1043106A1 |

Авторы

Даты

1982-06-30—Публикация

1981-05-25—Подача