Л

эо :о эо

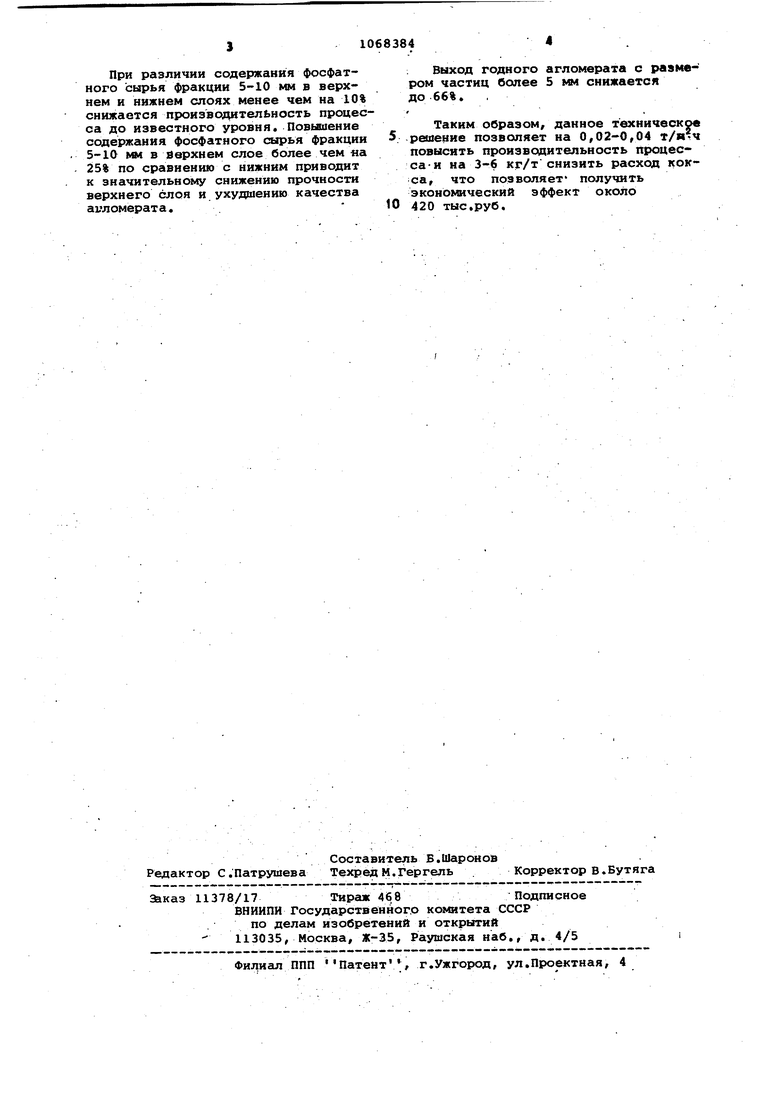

4ia Изобретение относится к технологии агломерации фосфатного сырья, которое используется для производства фосфора в электропечах. Известен способ агломерации фосфатного сьфья, включающий его смешение с возвратом и топливом, увлажнение и окомкование полученной шихты, с последующей послойной укладкой на колосниковую решетку 1. Наиболее близким к изобретению по технической сущности и достигаемо му результату является способ агломе рации фосфатного сырья, включающий его смшаение с топливом и возвратом, увлажнение и окомкование шихты, двух слойную загрузку на колосниковую решетку агломерационной машины, ее зажигайие и спекание с последующим охЛсикденнвм опека, его дроблением и вы делением агломерата фракции 850 мм (2J. Загрузка шихты на колосниковую решетку алгомерационной машины производится таким образом, что от колосниковой решетки к поверхности, слоя содержание крупных фракций шихты уменьшается. Причем наиболее круп ные располагаются вблизи колосниково реаетки. Содержание фракции крупностью 5-10 ш в шихте составляет: в нижнем слое 54,1% в верхнем 36,65%, Недостаткаьет способов являются высокий расхода; твердого топлива кок Ъа)на тонну водного агломерата свН ше 130 кг/т, низкая произвсдительность процесса - не более 0,4 т/м.ч. Целью изобретения является снижение расхода твердого топлива и повышение производительности процесса. Постагвленная цель достигается тем что согласно способу агломерации фосфатного сщэья, включающему его смйыение с возвратом и топливом, увлажнение и окомкование шихты, двух сдойнуго загрузку На колосниковую решетку агломерационной машины, ее зажигание и спекание с последующим охлаждением опека, его дроблением и выделением агломерата фракции Ю50 мм, в верхний слой подают шихту, содержащую фосфатное сырье фракции 5-10 мм на 10-25% больше, чем в нижнем. Высота нижнего слоя составляет 0,7-0,75 оааей высоты слоя. Количество фосфатного сырья фракции 5-10 пел в верхнем и нижнем слоях составляет соответственно 25-75% и 15-50% от количества фосфатного сырь в, слое. Предлагаемый способ позволяет повысить произвсздительность процесса до 0,43 т/м.ч и сократить расход топ лива до 124 кг/г. Пример. Фосфоритную мелочь, кокс и возврат дозируют в весовом соотношении 48;7:45. Компоненты смешивают и окомковывают. при одновременном увлажнении до 7-8%. Полученную шихту послойно укладывают на колосниковую решетку агломерационной конвейерной машины при об-, щей высоте спекаемого слоя 240 мм. В верхнем слое, высота которого 60 мм, содержание фракции крупностью 5-10 мм составляет 25%. В нижнем слое, высота которого 180 мм, содержание Фракций крупностью 5-10 мм составляет 15%. Высота нижнего слоя составляет 0,75 высоты спекаемого слоя. При поступлении шихты под зажигательный горн производят зажигание кокса, содержащегося в-шихте, теплоносителем с температурой 1200-1250 С. Продолжительность тепловой обработки слоя под горном 2,0-25 мин. Шихту спекают при прососе через слой атмосферного воздуха при разряжении под колосниковой решеткой 1000-1200 мм вой.ст. Полученный спек дробят до крупности не более 200 мм и далее охлаждают на прямолинейном охладите- . ле за счет продува атмосферного воздуха через слой высотой до 0,6 м охлажденный до температуры не более 100°С спек вторично дробят и вьщеляют годный агломерат крупностью 8.-90 1ЛМ. Фракция крупностью менее 8 мм выделяемая после дробления, представляет возврат. Расход кокса составляет 127 кг на тонну годного агломерата, производительность процесса 0,41 . В таблице представлены данные по влиянию параметров подачи шихты на показатели процесса. Содержание Показатели процесса фракции 5-10 VM в слое

При различии содержания фосфатного сырья фракции 5-10 мм в верхнем и нижнем слоях менее чем на 10% снижается производительность процесса до известного уровня. Повьааение содержания фосфатного сырья фракции 5-10 ми в верхнем слое более чем «а 25% по сравнению с нижним приводит к значительному снижению прочности верхнего слоя и ухудшению качества агломерата.

Выход годного агломерата с размером частиц более 5 мм снижается до 66%. ,

Таким образом, данное техническое решение позволяет на 0,02-0,04 повысить производительность процесса-и на 3-6 кг/т снизить расход кокса, что позволяет получить экономический зффект около 420 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1472439A1 |

| Способ окускования фосфоритовой мелочи | 1979 |

|

SU903295A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608112A1 |

| Способ агломерации фосфатного сырья | 1988 |

|

SU1608113A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1527146A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1423495A1 |

| Способ агломерации фосфатного сырья | 1986 |

|

SU1386557A1 |

| Способ агломерации фосфатного сырья | 1980 |

|

SU986065A1 |

| Способ агломерации фосфатного сырья | 1987 |

|

SU1528726A1 |

1.СПОСОБ АГЛОМЕРАЦИИ ФОСФАТНОГО СЫРЬЯ, включающий его смешение с возвратом и топливом, увлажнение и окомк :яаание шихты, двухслойную эат гру&ку на колосниковую решетку агломерационной машины, ее зажигание и спекание с последующим охлаждением спека, его дроблением и выделением агломерата фракции 10-50 км, о т ли чающийся тем, что, с целью повшаения производительности процесса и снижения расхода топлива, в верхний слой подают шихту, содержащую фосфатное сырье фракции 5-10 мм на 10г-25% больше, чем в нижнем, 2. Способ по п. 1, отличающийся тем, что высота нижнего слоя составляет 0,7-0,75 общей высоты слоев. 3.. Способ по п. 1, отличающий с я тем, что количество фосфатного сырья, фракции 5-10 мм в верх-§ s; нем и нижнем сдоях составляет соответственно 25-75% и 15-50% от количества фосфатного сырья в слое.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шумаков Н.С | |||

| Агломерация фосфоритов | |||

| Алма-Ата, 1982., с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1984-01-23—Публикация

1982-06-10—Подача