(5) УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU687111A1 |

| Уплотнительная смазка для опор шарошечных долот | 1987 |

|

SU1475915A1 |

| Смазка для бурового инструмента | 1982 |

|

SU1120014A1 |

| Уплотнительная смазка | 1983 |

|

SU1147738A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| Смазка для опор шарошечных долот | 1981 |

|

SU996432A1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| Антивибрационная смазка для бурения скважин | 1989 |

|

SU1671674A1 |

| Смазка для опор шарошечных долот | 1990 |

|

SU1778162A1 |

| Смазка "Малахит" для опор шарошечных долот | 1985 |

|

SU1273387A1 |

1

Изобретение относится к смазочным материалам и может быть использовано, прсггмущественно, для смазки резьбовых соединений бурильных и обсадных колонн, для смазки опор шарошечных долот, работающих в условиях высоких температур и притока в скважи ну высокоминерализованных вод, а также для смазки, узлов и механизмов, работающих в морской воде.

В связи с ростом глубин и усложнением условий бурения скважин важное значение имеет проблема термостабильности смазок резьбовых соединений и опор шарошечных долот, так как при бурении сквакин глубиной 5000-6000 М температура в них поднимается до 170-190С. Кроме того, повышаются требования к устойчивости смазок, работающих в условиях промывки скважины агрессивными буровы ми растворами и притока в скважину высокоминерализованных подземных вод.

Известна уплотнительная смазка 11 для резьбовых соединений следующего состава, весД:

Битум20-30

5 Канифоль 15-20 Бензол 20-30 Скипидар 15-25 Толуол3-5

Нигрол5-10

10 Графит3-5

Однако данная смазка имеет низкую термостабильность вследствие наличия в ее составе бензола и толуола, .температура кипения которых ОО и соответственно. При температуре в скважине более 100 С смазка начинает разрушаться и не обеспечивает смазочных функций. Из-за наличия в составе легколетучих бензола и толуола смазка является пожароопасной и токсичной.

Кроме того, она обладает низкой устойчивостью в промывочных раство3lax, 1-1,4еющих кислую или щелочную с ду, м в ()Комииерализооаинь1х под земных водах, под действием которы смазка тс11яет свои адгезионные и с лочние свойства.. Hai-iGo.riee близкой по составу к предлаг-эемой является у плот ни т ель н смазка (.2 для резьбовых соединени следующего состава, вес.-{.: Канифоль 18-20 Скипидар1;- 1 5 Толуол22-25 Нигрол8-10 Графит2-3 ПолиЭ ипенимин 1,5-3 Двуокись титана 1-2 Бит-умдо 100 Указа1и-1ая смазка работает с выс кой наде-. {|-;остью при промывке скваж и и1елочными буровыми растворами, о л-адает хорошими герметизирующими с ствами и стс)йкостью в абразивных с дах. Однако известная смазка не обес печивает своих ({«ункций при притоке скважину высокоминерализованных вод под действием которых она разрушается, рассгаивается и вымывается, т.е. террются ее с.чазочные и адгезионные свойст еа. Смазка также неустойчива и в условиях высоких температур, так как ПОЛИ31 иле1-Ии- ин, обуславливающи высокие адгезиОЧмые свойства смазки, (е ;ри начинает разрушаться. Наличие в составе смазки легколетучего толуола обуславливает ее пОкарооп а с. нос т ь . Цель изобретения - создание уплотнительной смазки для резьбовых с о е д и н е н и и , о бл а л, з и щ е и повышенным и TCijMocT абилыными свойствами и рабо тающей с высокой надежностью в условиях высокоминерализованных вод. Ноставленная цель достигается тем, что уплотнительиал смазка для резьбовых сое/динений, содер) канифоль, скипидар, нигрол, графит и двуокись титана, дополнительно содер иит триэтаноламин, нитровоск, метилгд,иридаэросил (МГЛ) и окислен ный битуМ при следующем содержании компонентов вес.%: Канифоль Скипидар Нигрол Графит 8 Двуокись титана Триэтаноламин 1,5-2,9 1-3 Нитровоск Метилгидрид0,1-0,5 аэросил Окисленный Остальное Введение в состав смазки триэтаноламина, являющегося ингибитором термоокислительной деструкции, повышает ее термостабильность при сохранении высоких смазочных свойств, значительно повышает адгезионные свойства смазки, что позволяет с высокой надежностью обеспечить герметичность резьбовых соединений. Одновременно триэтаноламин способствует удержанию двуокиси титана в объеме смазки. Увеличение процентного содержания двуокиси титана повышает термостабильность смазки и совместно с триэтаноламином увеличивает ее вязкость, что позволяет эффективно предохранять резьбовые пары от износа при перемещении в случае изгиба бурильной колонны, способствует снижению продольных и поперечных колебаний в резьбовых соединениях и обеспечивает надежность их работы., Нитровоск, который так же как и триэтаноламин является ингибитором термоокислительной деструкции, кроме того,повышает антифрикционную и экранирующую способность смазки, придает ей наряду с кисло-и щелочестойкостью высокую стойкость в условиях высокоминерализованных вод, Нитровоск (ТУ-33-01-012-80) твердая масса от желтого до желтокоричневого цвета с температурой каплепадения 68-70°С, температурой разложения 385 С, кислотное число ЗВу мг КОН/Г, число омыления 390 мг КОН/Г. Получают его окислением сырого буроугольного воска концентрированной азотной кислотой, Нитровоск устойчив в агрессивных средах и применяется как адгезионная и антиоксидантная добавка к смазке. Метилгидридаэросил - высокодисперсный пирогенный кремнезем, основой которого является чистая аморфная непористая двуокись кремния в виде мелкодисперсных мастиц сферической формы, поверхность которых модифицирована гидромет1глхлорсиланом, придающим метилгидридаэросилу гидрофобные свойства. Физико-химические свойства: ГидрофобностьД: Неменее 90-93% Размер частиц, мк 0,,ОА Насыпной вес, г/л 25-50 Использование метилгидридаэросила в составе смазки придает ей устой- чивость в агрессивных средах, в част йости в высокоминерализованных подземных водах. Введение в состав смазки окисленного битума (температура каплепадения 1 5-150 С) вместо нефтяного (тем пература каплепадения 55-60 С) увели чивает термостабильность смазки, а также ее адгезионные свойства. Применение в качестве растворител скипидара, представляющего собой сложную смесь терпеновых углеводоро дов, кипящего в интервале 1бО-220 С, также способствует увеличению термостабильности смазки, делает ее нетоксичной и пожаробезопасной, улуч шает санитарно-гигиенические условия труда. Смазку готовят следующим образом. Твердые компоненты - окисленный битум (ТУ 38-УССР 2-018 -75), каниАдгезия смазок к металлу в среде технической воды и минерализованной хлоридно-натриевой воды с жесткостью 150 мг-экв/л и минерализацией kQ г/л определяется по следующей методике.

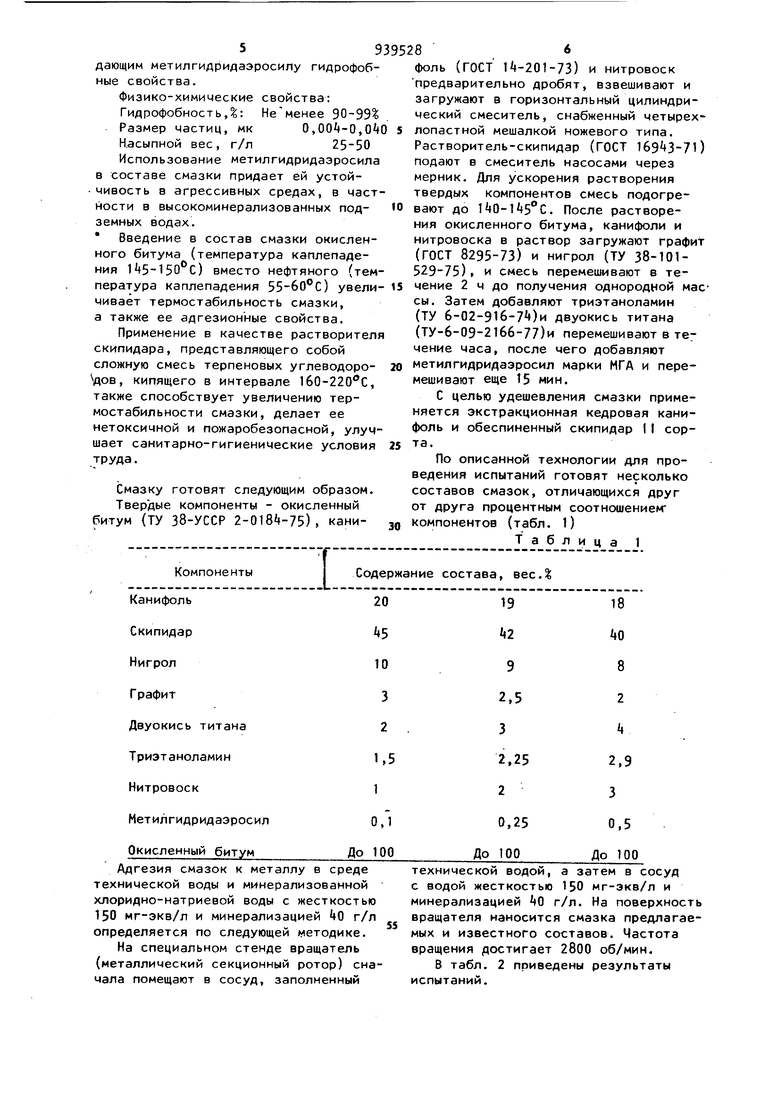

На специальном стенде вращатель (металлический секционный ротор) сначала помещают в сосуд, заполненный

технической водой, а затем в сосуд с водой жесткостью 150 мг-экв/л и минерализацией 40 г/л. На поверхность вращателя наносится смазка предлагаемых и известного составов. Частота вращения достигает 2800 об/мин.

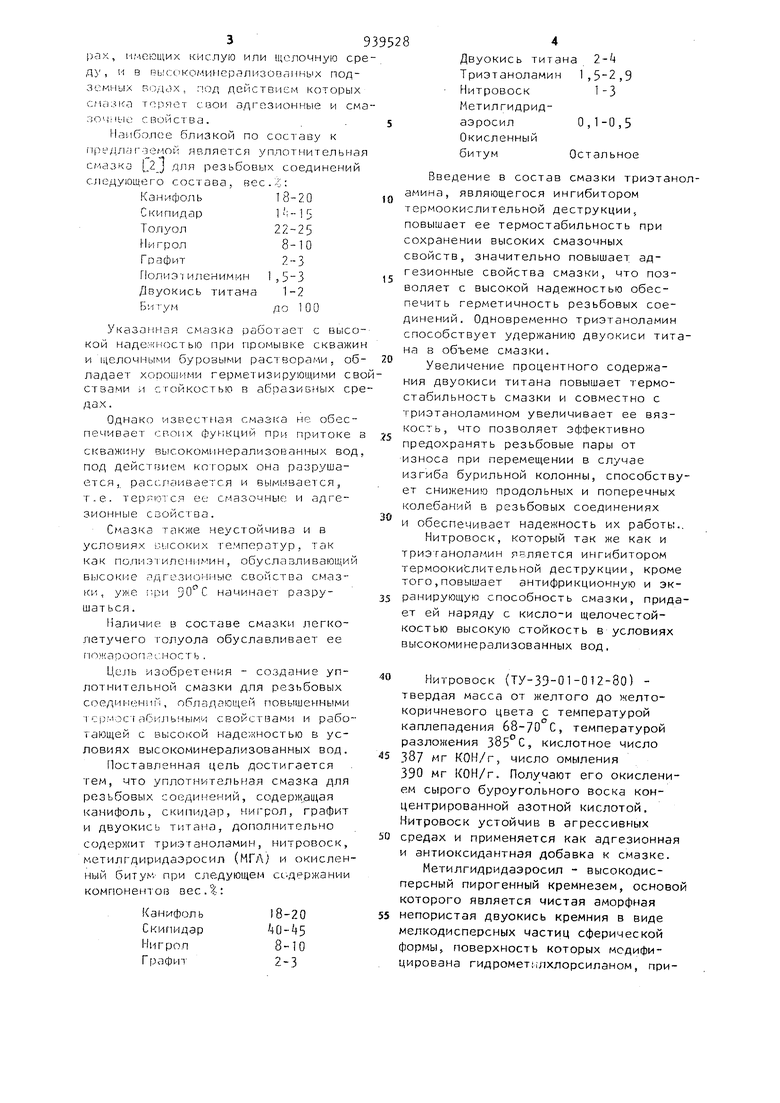

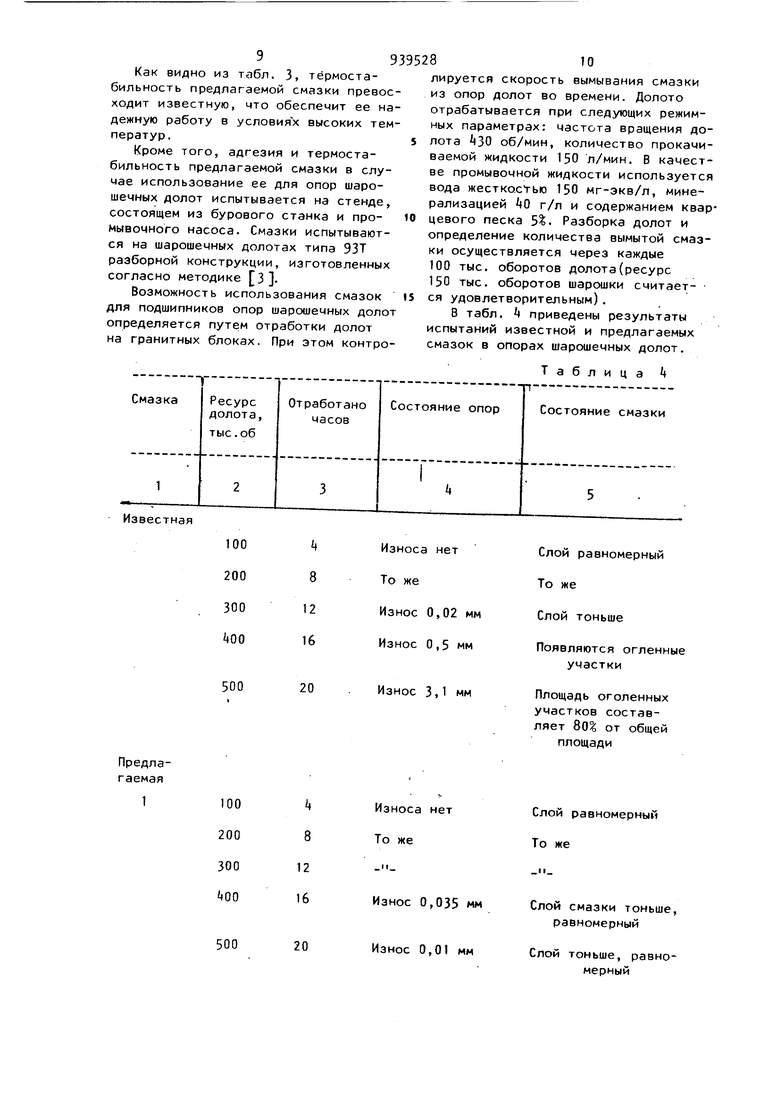

В табл. 2 приведены результаты испытаний. фоль (ГОСТ 1|-201-73) и нитровоск предварительно дробят, взвешивают и загружают в горизонтальный цилиндрический смеситель, снабженный четырехлопастной мешалкой ножевого типа. Растворитель-скипидар (ГОСТ ) подают в смеситель насосами через мерник. Для ускорения растворения твердых компонентов смесь подогревают до 1АО-1 5 С. После растворения окисленного битума, канифоли и нитровоска в раствор загружают гpaфиt (ГОСТ 8295-73) и нигрол (ТУ 38-101529-75) и смесь перемешивают а течение 2 ч до получения однородной массы. Затем добавляют триэтаноламин (ТУ 6-02-91б-7)и двуокись титана (ТУ-6-09-21б6-77)и перемешивают в течение часа, после чего добавляют метилгидридаэросил марки МГА и перемешивают еще 15 мин. С целью удешевления смазки применяется экстракционная кедровая канифоль и обеспиненный скипидар II сорта. По описанной технологии для проведения испытаний готовят несколько составов смазок, отличающихся друг от друга процентным соотношениемкомпонентов (табл. 1) Таблица 1

Состояние смазки после опыта в среде

Смазка

Техническая вода

Смазка с вращателя

Известная сброшена через 5 ч

За время вращения 17 ч слой смазки стал маньше, но отрывов и оголенных участков нет.

То же

Из данных табл. 2 видно, что адгезионные свойства предлагаемой смазки в условиях высокоминерализованных вод более чем в 3 раза выше по сравнению с прототипом.

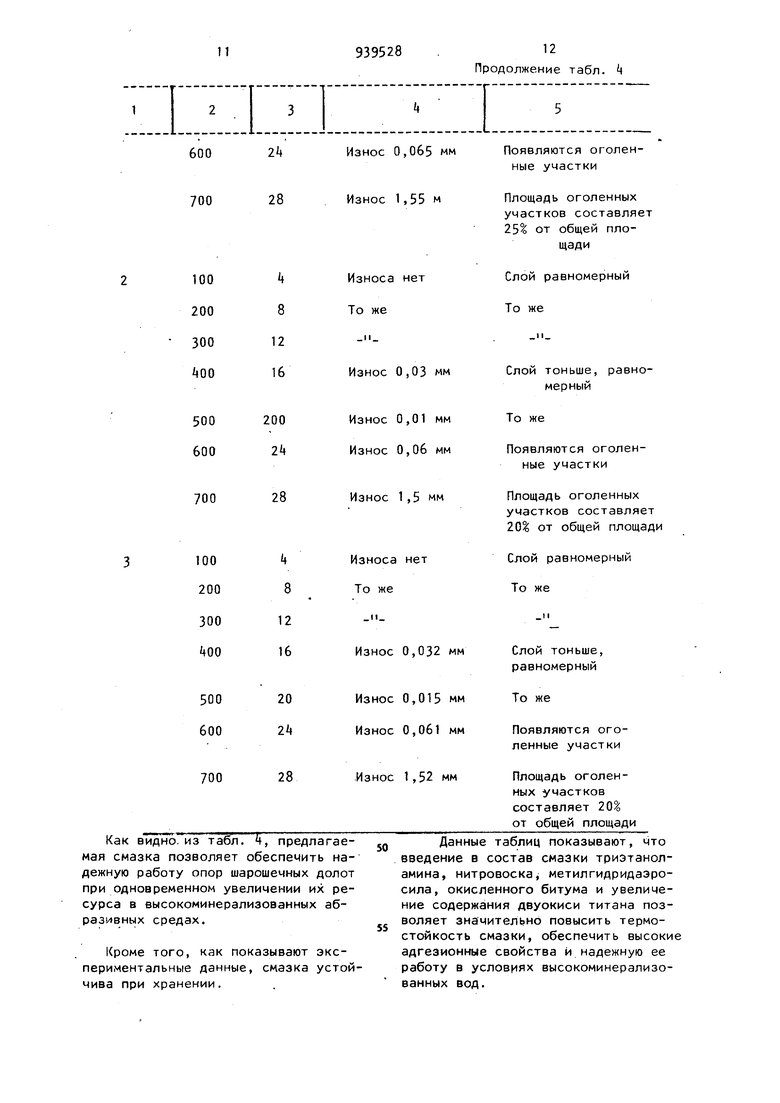

Испытания термостабильности предлагаемой смазки (1, Z, 3) и прототипа проведены по общепринятой методике на четырехшариковой машине трения МАСТ-1. Условия испытаний следующие. Осевая нагрузка на шарики во всех опытах одинакова и равна 10 кгс. Скорость вращения верхнего шарика 1 об/мин. Определение критической температуры (температуры разПредлагаемая

Составы (1,2,3)

Вода жесткостью 150 мг-экв/л и минерализацией 0 г/л

Смазка с вращателя сброшена через 2 ч

За время вращения 7 ч слой смазки стал тоньше, но отрывов и оголенных участков нет

За время вразения 8 ч слой смазки стал тоньше, но отрывов и оголенных участков нет

За время вращения 7,5 ч слой смазки стал тоньше, но отрывов и оголенных участков нет

рушения смазочной пленки) приводятся при ступенчатом повышении температуры образцов смазки. Продолжительность опыта 60 с. Температура, при которой происходит скачкообразное изменение момента трения/принимается за критическую (движение стрелки самописца скачкообразное,и характер кривой на диаграмме прерывистый).

..При oTcyTCTBiW разрушения смазочной пленки движение стрелки самописца почти без отклонений - характер кривой на диаграмме плавный,

В табл. 3 приведены результаты испытаний термостабильности смазок. ТаблицаЗ

При 198 С

Плавный прерывистый

Как видно из табл, 3, тёрмостабильность предлагаемой смазки превосходит известную, что обеспечит ее надежную работу в условиях высоких температур.

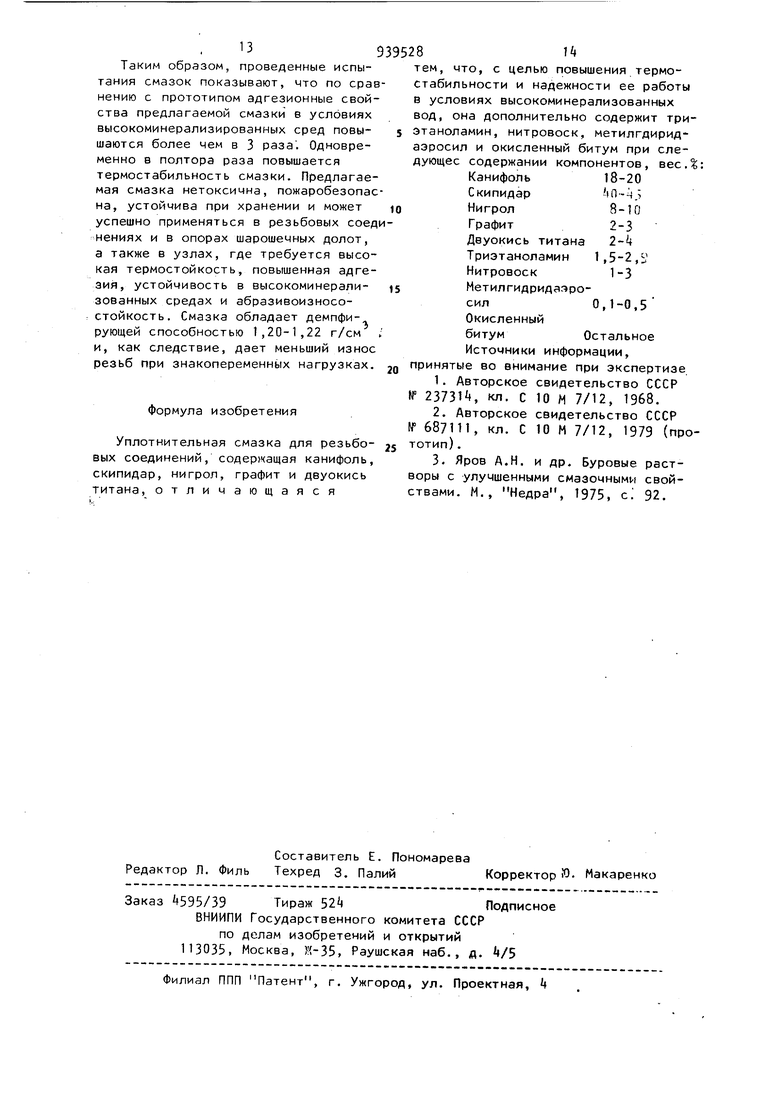

Кроме того, адгезия и термостабильность предлагаемой смазки в случае использование ее для опор шарошечных долот испытывается на стенде, состоящем из бурового станка и промывочного насоса. Смазки испытываются на шарошечных долотах типа 93Т разборной конструкции, изготовленных согласно методике З .

Возможность использования смазок для подшипников опор шарошечных долот определяется путем отработки долот на гранитных блоках. При этом контроИзвестная

Ц

8

12

16

20

i

100

8 200 300

12

koo

16

500

20

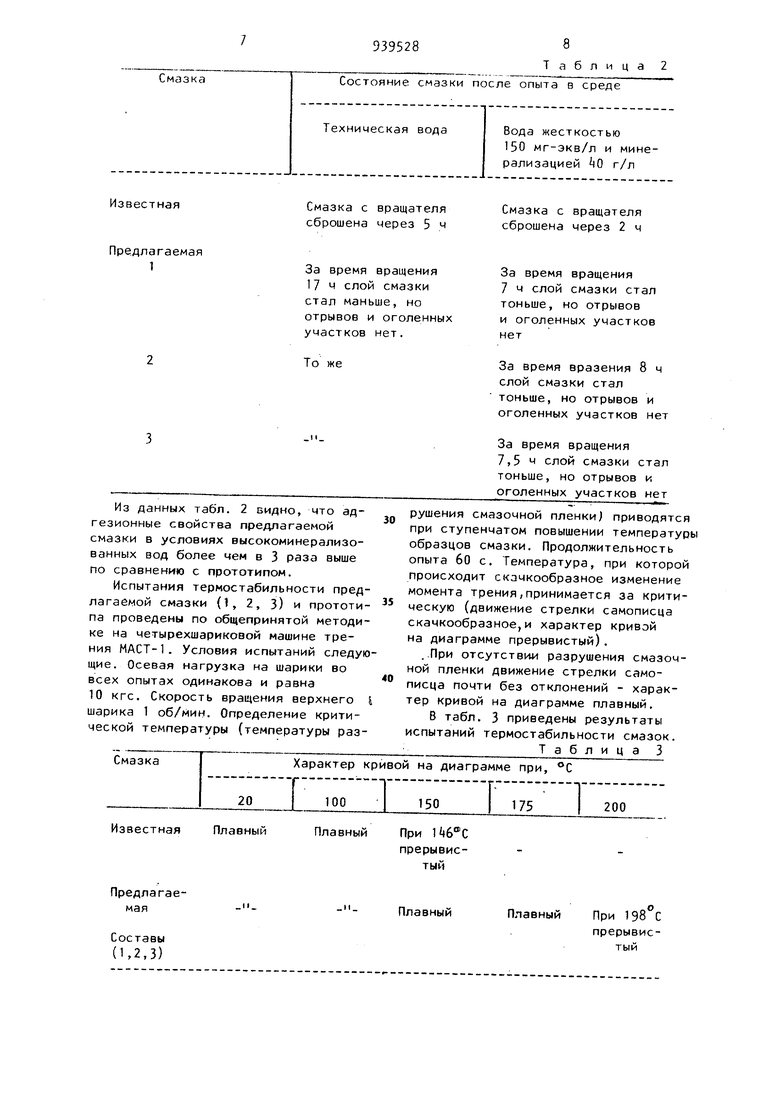

лируется скорость вымывания смазки из опор долот во времени. Долото отрабатывается при следующих режимных параметрах: частота вращения долота 30 об/мин, количество прокачиваемой жидкости 150 л/мин. В качестве промывочной жидкости используется вода жесткостью 150 мг-экв/л, минерализацией О г/л и содержанием кварцевого песка Разборка долот и определение количества вымытой смазки осуществляется через каждые 100 тыс. оборотов долота(ресурс 130 тыс. оборотов шарошки считается удовлетворительным),

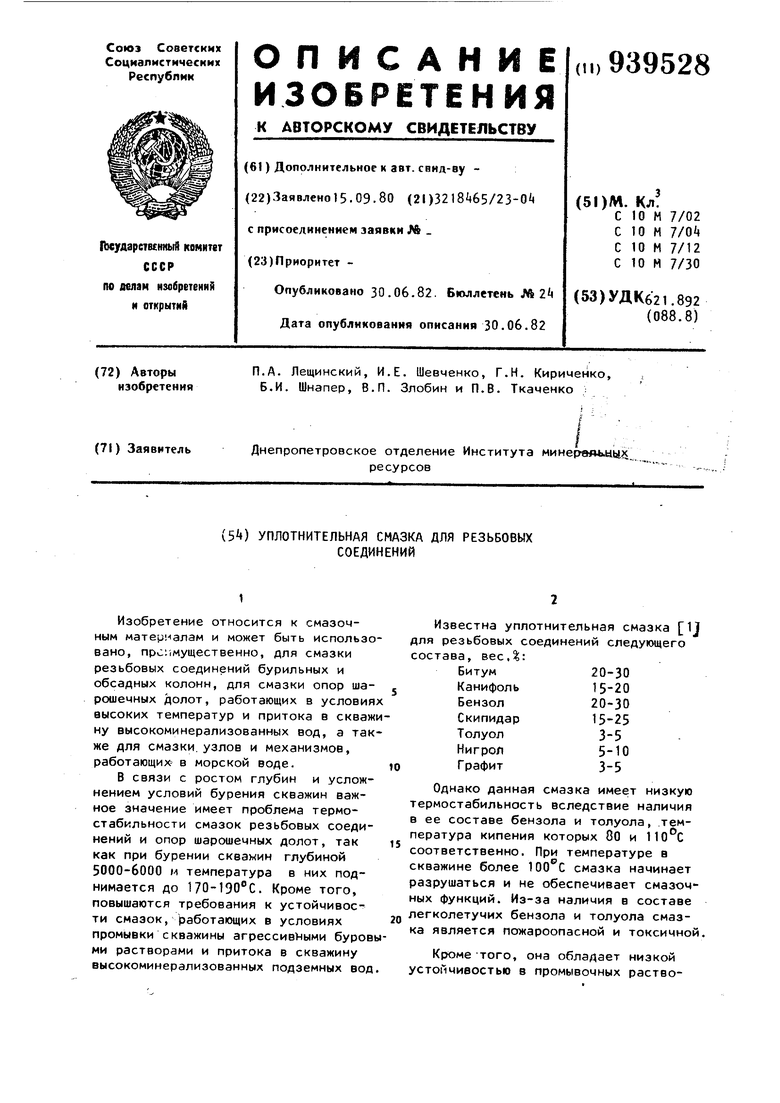

В табл. приведены результаты испытаний известной и предлагаемых смазок в опорах шарошечных долот.

Таблица k

нет

Слой равномерный

То же

0,02 мм

Слой тоньше 0,5 мм

Появляются огленные участки

3,1 мм

Площадь оголенных участков составляет 80% от общей площади

нет

Слой равномерный

То же ||

0,035 мм

Слой смазки тоньше, равномерный 0,01 мм

Слой тоньше, равномерный

Как видно, из табл.ч, предлагаемая смазка позволяет обеспечить надежную работу опор шарошечных долот при одновременном увеличении их ресурса в высокоминерализованных абразивных средах.

Кроме того, как показывают экспериментальные данные, смазка устойчива при хранении.

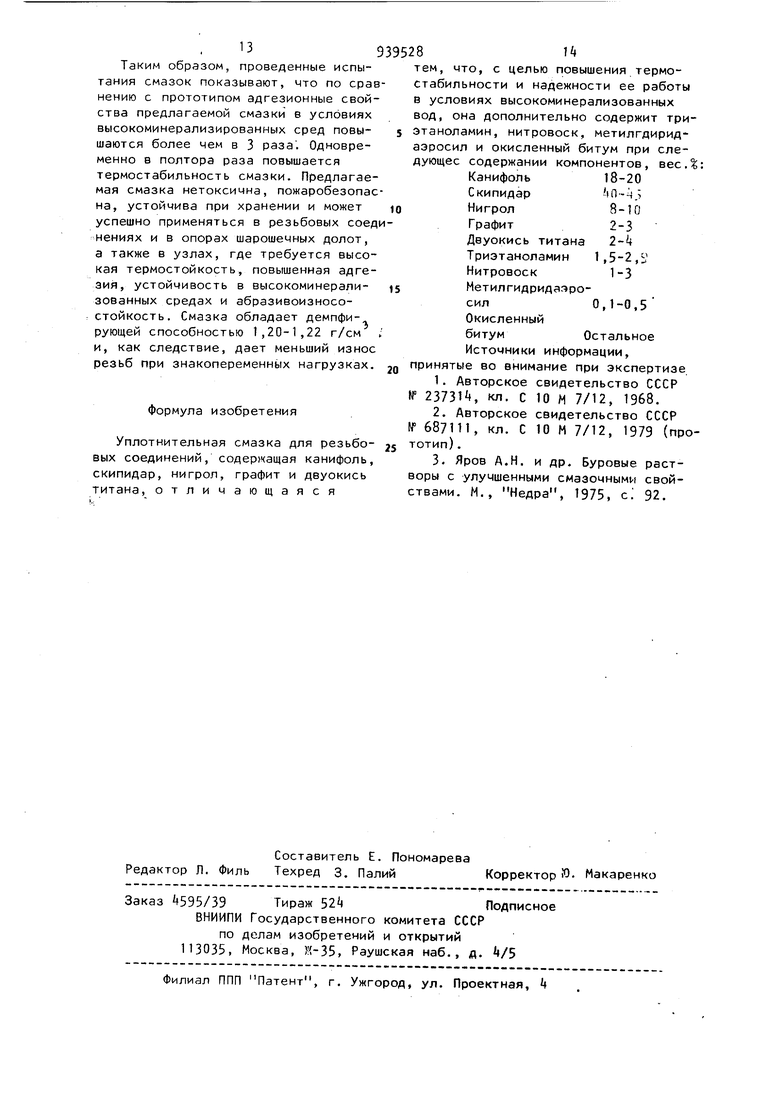

Данные таблиц показывают, что введение в состав смазки триэтаноламина, нитровоска метилгидридаэросила, окисленного битума и увеличение содержания двуокиси титана позволяет значительно повысить термостойкость смазки, обеспечить высокие адгезионные свойства и надежную ее работу в условиях высокоминерализованных вод. Таким образом, проведенные испытания смазок показывают, что по срав нению с прототипом адгезионные свойства предлагаемой смазки в условиях высокоминерализированных сред повышаются более чем в 3 раза . Одновременно в полтора раза повышается термостабильность смазки. Предлагаемая смазка нетоксична, пожаробезопас на, устойчива при хранении и может успешно применяться в резьбовых соед нениях и в опорах шарошечных долот, а также в узлах, где требуется высокая термостойкость, повышенная адгезия, устойчивость в высокоминерализованных средах и абразивоизносостойкость. Смазка обладает демпфирующей способностью 1,20-1,22 г/см и, как следствие, дает меньший износ резьб при знакопеременных нагрузках, Формула изобретения Уплотнительная смазка для резьбовых соединений, содержащая канифоль, скипидар, нигрол, графит и двуокись титана, отличающаяся тем, что, с целью повышения термостабильности и надежности ее работы в условиях высокоминерализованных вод, она дополнительно содержит триэтаноламин, нитровоск, метилгдиридаэросил и окисленный битум при следующее содержании компонентов, вес.%: Канифоль 18-20 Скипидар П-ч ; Нигрол8-10 Графит2-3 Двуокись титана 2-4 Триэтаноламин 1,5-2,У Нитровоск 1-3 МетилгидРИДаэросил0,1-0,5 Окисленный битум Остальное Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 237314, кл. С 10 М 7/12, 1968. 2.Авторское свидетельство СССР № 687111, кл. С 10 М 7/12, 1979 (прототип) . 3.Яров А.И. и др. Буровые растворы с улучшенными смазочными свойствами. М., Недра, 1975, с. 92.

Авторы

Даты

1982-06-30—Публикация

1980-09-15—Подача