(54) УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для бурового инструмента | 1982 |

|

SU1120014A1 |

| Уплотнительная смазка для резьбовых соединений | 1980 |

|

SU939528A1 |

| Уплотнительная смазка для опор шарошечных долот | 1987 |

|

SU1475915A1 |

| Уплотнительная смазка | 1983 |

|

SU1147738A1 |

| Антивибрационная смазка для бурения скважин | 1989 |

|

SU1671674A1 |

| Уплотнительная смазка для резьбовых соединений | 1977 |

|

SU667586A1 |

| УПЛОТНИТЕЛЬНАЯ СМАЗКА ДЛЯ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1969 |

|

SU237314A1 |

| Уплотнительная смазка для резьбовых соединений | 1986 |

|

SU1456455A1 |

| Антивибрационная смазка | 1983 |

|

SU1154315A1 |

| Смазка для опор шарошечных долот | 1981 |

|

SU996432A1 |

Изобретение относится к горному делу, частности к производству уплотнительных смазок Для резьбовых соединений бурильных труб и опор шарошечных долот, работающих в уело ВИЯХ агрессивных сред, высоких давлений и температур. В связи с ростом глубин и усложнением условий бурения геологоразведочных скважин большое значение приобрела проблема смазок резьбовых соединений и опор шарошечных дол при работе в агрессивных средах, которые создаются за счет применения ингибированных промывочных растворов и наличия пластовых минерализованных грунтовых вод. Известны смазки для уплотнения резьбовы соединений на основе минерального масла, алюминиевого и литиевого мыл стеариновой кислоты, стеарата алюминия, силиконовой жид кости (смазки Р-2, р. 113, Р-402, Р-406) 1. Однако известные смазки не являются достаточно зффективными, так как обладают невысокой стойкостью в промывочных растворах, имеющих кислотно-щелочные свойства, неполностью предупреждают заедание резьб при свинчивании-разв1шчивании во время спуско-подъемных операций. Наиболее близкой к изобретению по составу является уплотнительная смазка, состоящая из нефтяного битума, канифоли, бензола, скипидара, толуола, нигрола и графита 2. Эта смазка (УС-ИМР) удовлетворяет требованиям, предъявляемым к смазкам, работающим в условиях промывки скважин водой, водоэмульсионными растворами,когда смазывание резьб труб происходит при каждом свинчивании во время cпycкo-пoдъe fflыx опера дни 31. Однако такая смазка не обеспечивает своих функций при промывке скважин щелочными и кислотными растворами, обработанными реагентами-стабилизаторами, а также при обогащении промывочных растворов минерализованных грунтовыми водами. При проникновении названных промывочных растворов в резьбу смазка расслаивается, разрушается, вымывается. За счет снижения устойчивости смазки в агрессивных срюдах снижаются ее адгезионные свойства и термостойкость, что приводит к сильному износу резьб. Кроме

того, небольшая вязкость смазки (вязкость при 20 С по вискозиметру ВЗ-5 40-60 сек) не позволяет эффективно предохранять от износа резьбовые пары при перемещении в случае изгиба бурильной колонны и не способствует снижению продольных и поперечных колебаний в резьбовых деталях. Смазка по своим двойствам не может быть применима в опорах шарошечных долот. Наличие в составе смазки бензола обуславливает пожароопасность смазки.

Цель изобретения - создание нетоксичний смазки для уплотнения резьбовых соединений, надежней работы ее в агрессивных средах за счет повышения адгезионных свойств, термостойкости и устойчивости против расслоения в кислых, щелочных и минерализованных средах.

Поставленная цель достигается тем, что смазка на основе битума, канифоли, скишадара толуола, нигрола и графита дополнительно содержит полиэтиленимин и двуокись титана при следующем содержании компонентов, вес.%:

18-20

Канифоль

Скипидар 14-15

Толуол 22-25

Нигрол 8-10

Графит 2-3 1,5-3

Полиэтгиленимин

Двуокись титана 1-2

Битум

До 100 .

Введение полизтиленимина в состав смазки повышает адгезионные свойства смазки к металлу, способствует стабилизации к окислению смазки и устойчивости против расслоения , 0 кисль х, щелочных и минерализованных средах. Полиэтиленимин обладает свойством удерживать в составе смазки двуокись титана и вместе с двуокисью титана повышает термостойкость смазки и ее вязкость.

Смазку готовят следующим образом. Твердые компоненты (битум, канифоль) предварительно дробят, взвешивают и загружают в горизонтальный цилиндрический смеситель, снабженный четырехлопастной мешалкой ножевого типа.

Растворители (толуол, скипидар) подают в смеситель насосами через мерник. Для ускорения растворения битума и канифоли растворители подогревают до 50-55 С. После растворения канифоли и битума в раствор загружают нигрол, графит, смесь перемешивают в течение 4 час до получения однородной массы, затем.добавляют полиэтиленимин и двуокись титана и перемешивают в течение часа, после чего смазка готова для расфасовки.

Для удешевления смазки применяется экстракционная кедровая канифоль и обеспиненный скипидар II-го сорта.

По приведенной технологии приготовлено несколько составов смазки, отличающихся один от другого содержанием полиэтиленимина и двуокиси титана.

Процентное содержание попиэтиленимина и двуокиси титана суш,ественно влияют на адгезию, термостойкость и устойчивость к агрессивным средам.

Наиболее эффективная композищм смазки определилась при отношении двуокиси титана к полиэтиленимину 1:1,5.

Для проведения испытаний приготовлены три состава смазок, приведенных в табл. 1

Таблица 1

Адаезия смазок к металлу в воде, кислых и щелочных растворах определяется по следующей методике. Приготовляется промывочный раствор, в него добавляют соляную кислоту

или едкий натр до 10%-ной концентрации. На специальном стенде вращатель (металлический стержень) помещают в сосуд, который заполняют промывочным раствором. На поверхность вращателя наносят смазку составов 1, 2, 3.

Состояние смазок после отработки на стенде с частотой вращения 2800 об/мин (что соответствует обороторесурсу долота в 250000 оборотов) в течение 90 мин представлены в табл. 2. (Все смазки составов 1-3 имеют

одд1наковые показатели).

Смазка с вращателя сброшена через 15 мин

Слой смазкн стал тоньше.

Отрывов и ого- Слой смазки пенных участков стал тоньше, нет за время Отрывов и

вращения 90 мин оголенных участков

Кроме того, адгезия предложенной смазки с приведенным соотношением компонентов определялась в ходе другого испытания (для сравнения испытана смазка УС-ИМР в аналогичных условиях). На стенде, состоящем из бурового станка и промывочного насоса, испытывают известные шарошечные долота типа 93Т разборной конструкции 3.

Опоры таких долот имеют шариковые подшипники. Пригодность предлагаемых смазок для подшипников опор Шарошечных долот проверяют на буровом стенде путем обработки долот на гранитных блоках. При этом контролируют скорость вымывания смазки с опор долот по времени.

Испытание смазок

30

УС-ИМР

Предлагаемая

100 смазка

Смазка с вра- Смазка с вращащателя сброше- теля сброшена на через 10 мин через 10 мин

Слой смазки

Слой смазки стал тоньше стал тоньше

нет за время вращения 90 мин

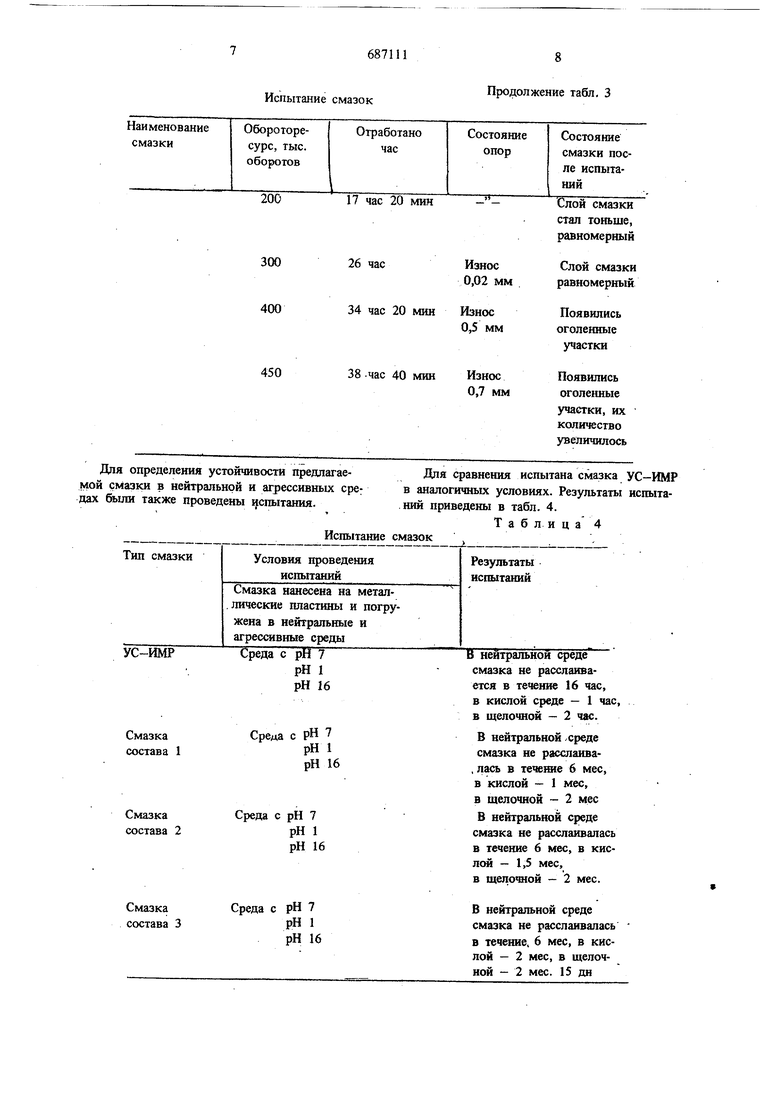

Долото отрабатывают при следующих параметрах режима: осевая нагрузка 2 тонн/сила, частота вращения долота 193 об/мин, количество прокачиваемой жидкости 15, л/мин. В качестве промывочной жидкости применяют техническую воду с содержанием 5% кварцевого песка. Разработка долот и определение количества вымытой смазки осуществляют через каждый 100000 оборотов долота. При достижении 450000 оборотов шарошки (150000 оборотов шарошки считаются удовлетворительным), радиальный зазор между беговой дорожкой и шариками составляет 0,7 мм, шарошка изношена предельно. Результаты отработки предлагаемой смазки приведены в табл. 3.

Таблица 3

Износ 2,5 мм Смазка

3 час вымыта

Слой смазки

Износа шаравномерныйрошек нет Для определения устойчивости предлагаемой смазки в нейтральной и агрессивных сре дах бьшн также проведены { спыташш. Испытание

Тип смазки

Условия проведения испытаний

Смазка нанесена на металлические пластины и погружена в нейтральные и агрессивные среды

Среда с рН 7

ИМР рН 1 рН 16

Среда с рН 7 рН 1 1 рН 16

рН 7

Среда с рН 1 2 рН 16

рН 7

Среда с рН 1 рН 16

Результаты испытаний

нейтральной среде смазка не расслаивается в течение 16 час, в кислой среде - 1 час, в щелочной - 2 час.

В нейтральной /среде смазка не рассланва, лась в тече1ше 6 мес, в кислой - I мес, в щелочной - 2 мес В нейтральной среде смазка не расслаивалась в течение 6 мес, в кислсж - 1,5 мес, в щеловдой - 2 мес.

В нейтральной среде смазка не расслаивалась в течение, 6 мес, в кислой - 2 мес, в щелочной - 2 мес. 15 дн Для сравнения испытана смазка УС-ИМР в аналогичных условиях. Результаты испытаний приведены в табл. 4. Таблица 4 смазок , 9 Испытания показали, что предлагаемый сос тав смазки, испытываемый в течение 6 мес, значительио превосходит известный состав по стойкости в нейтральной и в агрессивных средах. Таким образом, введение в состав смазки добавок полиэтиленимина и двуокиси титана увеличивает водостойкость смазки, износостой кость в абразивных средах, стойкость к агрессивным промывочным растворам в несколь ко десятков раз. Предлагаемая смазка может применяться при геологоразведочном бурении в резьбовых соединениях и опорах шарошечны долот, где требуется повышенная адгезия, водостойкость, стойкость к агрессивным средам и абразивоизносостойкость. Предлагаемая смазка нетоксичная, не вызы вает коррозии металлов и сплавов. Смазка обладает демфнруюшей способностью (д 1,18-1,20 г/см) и, как следствие, имеет меньший износ резьб при знакопеременных нагрузках. Смазка может применяться для смазывания опор шарошечных долот. Формула изобретения Уплотнительная смазка для резьбовых соед нений на основе битума, канифоли, скипидара, 110 толуола, нигрола и графита, о т л и чающаяся тем, что, с целью повышения адге3HOHHb X свойств, термостойкости и устойчивости смазки в агрессивных средах она дополшггельне содержит полиэтиленнмин и двуокись титана пря следующем содержании компонентов, вес.%: Канифоль Скипидар Толуол Полизтипенимин Двуокись титана До 100. Источники информация, принятые во внимаие при зкспертнзе 1.Синифш В. В. Подбор и пртменение пластичшх смазок. М., Химия, 1974, с. 404407. 2.Авторское сшдетельство СССР N 237314, кл. С 10 М 7/12, 1%8, прототип. 3.Яров А. Н. и др. Буровые раствор с упучшеншлмн смазочными свойствами. М., Недра, 1975, с. 92.

Авторы

Даты

1979-09-25—Публикация

1977-07-26—Подача