(5) СПОСОБ КОНСЕРВИРОВАНИЯ КОЖЕВЕННОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

1 Изобретение относится к кожевенной промышленности и может быть использовано при консервировании коже венного сырья, преимущественно свиных шкур. Известен способ консервирования шкур свиней сухим посолом врасстил путем обезвоживания их поваренной солью или посолочным составом до содержания в шкурах влаги А8-50% u Известен также способ консервирования кожевенного сырья, при котором шкуры обрабатывают в тузлуке, а затем подсаливают сухой поваренной солью в многосекционном барабане 2J. Наиболее близким по технической сути к предлагаемому является спосо консервирования кожевенного сырья путем двухстадийной обработки шкур в барабане сухим консервиру1йа1им составом с межстадийным отделением полученного при этом рассола, при этом коэффициент заполнения .барабан равен единице, а скорость вращения барабана равца критической t3j. Способ осуществляют в устройстве, содержащем установленный с возможностью вращения барабан, снабженный загрузочно-разгрузочным люком с крышкой и активаторами на внутренней поверхности, При использовании известного спо соба, хранить сырье более 6 месяцев нельзя, что обусловливает недостаточный уровень качества консервирования . Цель изобретения - повышение качества консервирования. Указанная цель достигается тем, что в способе консервирования кожевенного сырьй, преимущественно свиных шкур, путем двухстадийной обработки их в барабане сухим консервирующим составом с межстадийным отделением полученного при этом рассола, обработку шкур ведут при коэф- фициенте заполнения барабана, рав3 . 93 ном Q, и угловой скорости вращения барабана, равной St-Sftl и te-SO критической скорости вращения, соответственно на первой и второй стадиях обработки, причем на второй стадии в барабан добавляют консервирующий состав в количестве 10-15% от массы сырья.

Кроме того, время обработки шкур на первой стадии в 9-11 раз больше времени обработки на второй стадии.

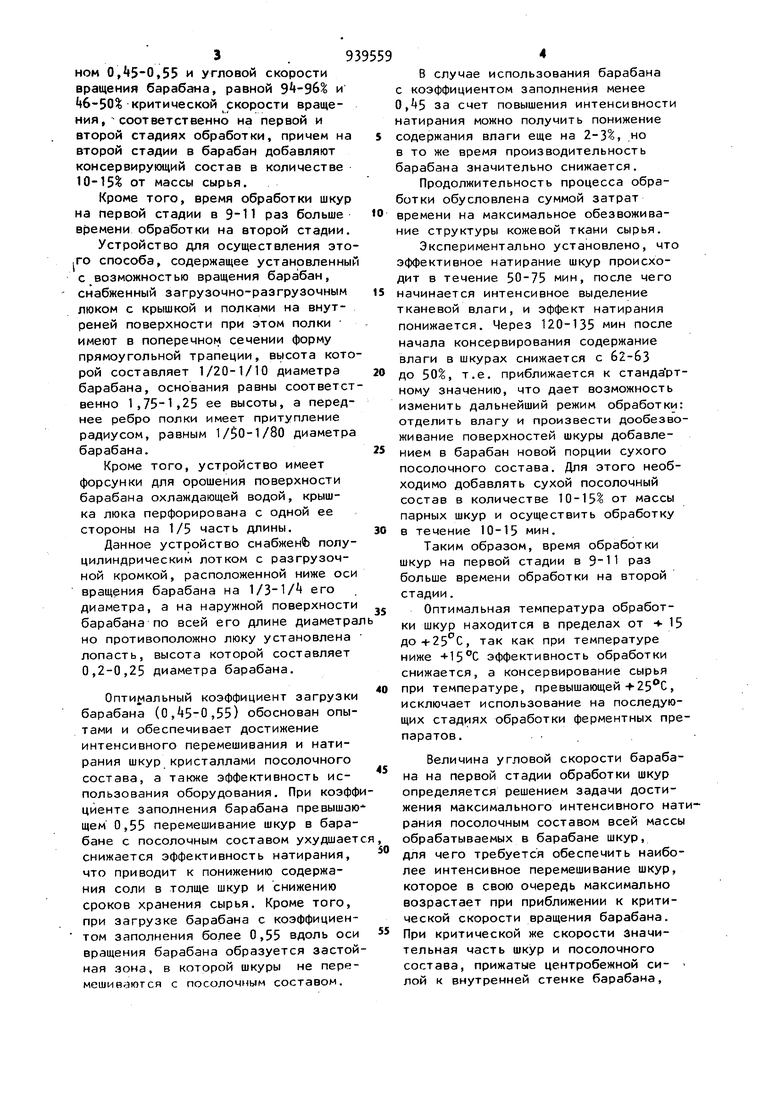

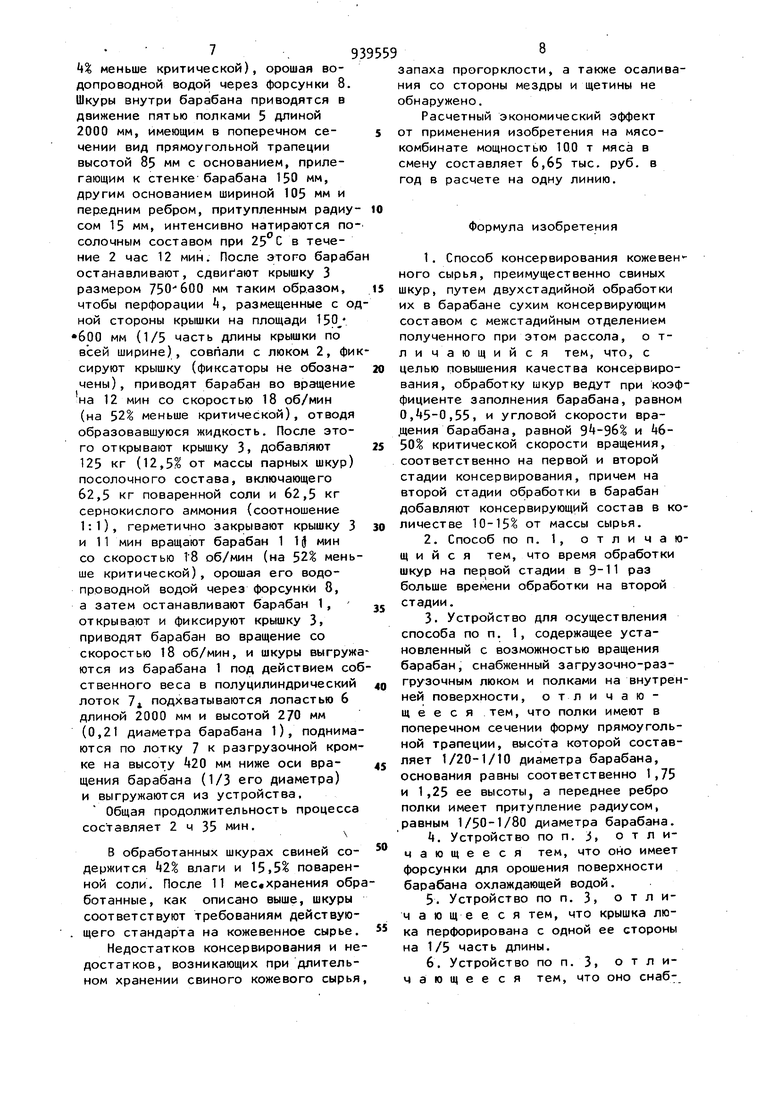

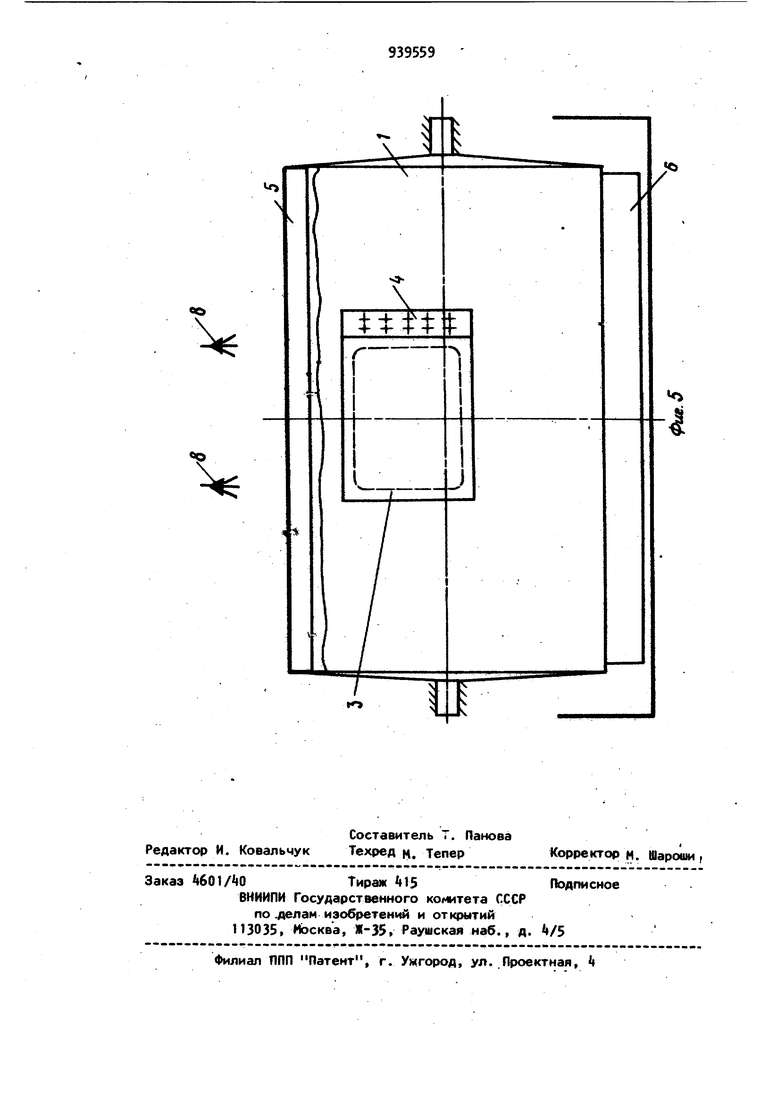

Устройство для осуществления способа, содержащее установленный с возможностью вращения барабан, снабженный загрузочно-разгрузочным люком с крышкой и полками на внутреней поверхности при этом полки имеют в поперечном сечении форму прямоугольной трапеции, высота которой составляет 1/20-1/10 диаметра барабана, основания равны соответственно 1,75-1,25 ее высоты, а переднее ребро полки имеет притупление радиусом, равным 1/50-1/80 диаметра барабана.

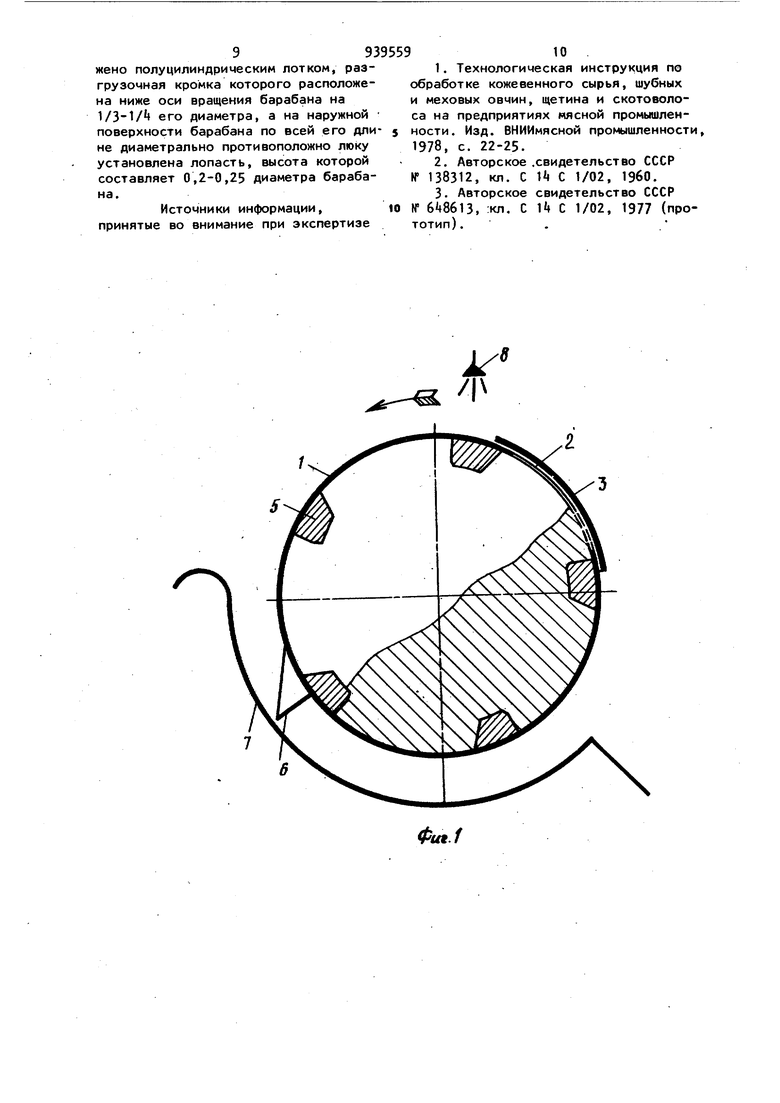

Кроме того, устройство имеет форсунки для орошения поверхности барабана охлаждающей водой, крышка люка перфорирована с одной ее стороны на 1/5 часть длины.

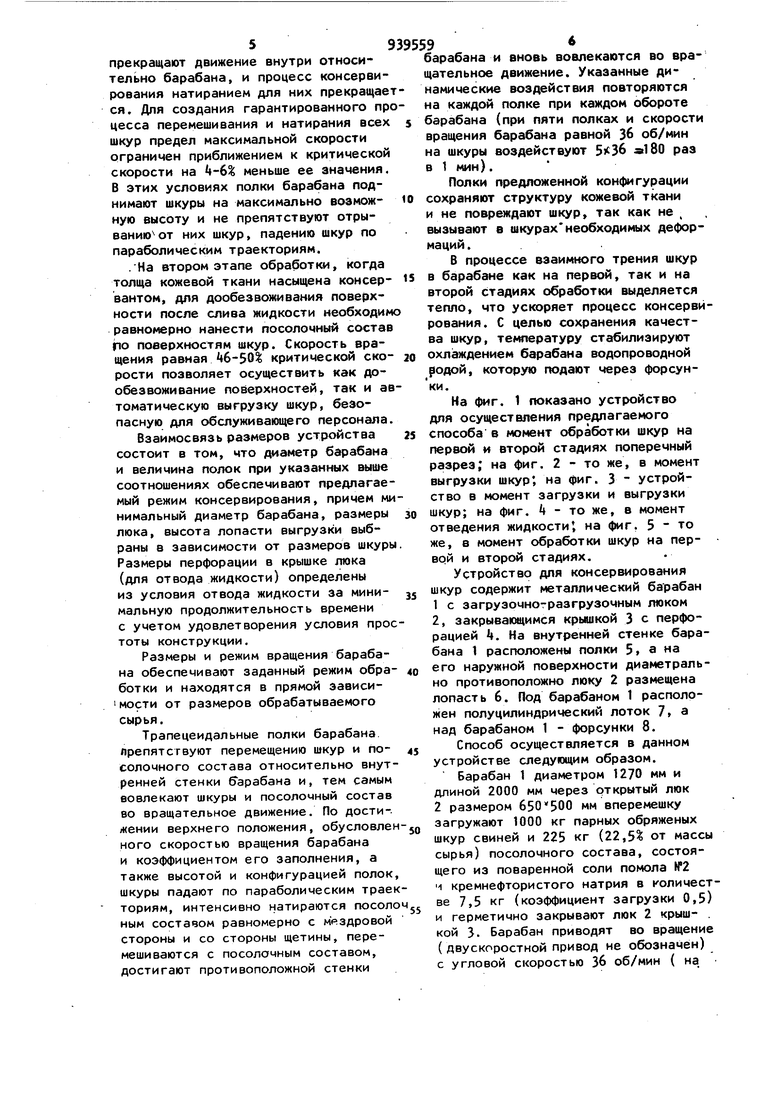

Данное устройство снабжен полуцилиндрическим лотком с разгрузочной кромкой, расположенной ниже оси вращения барабана на I/S-V его диаметра, а на наружной поверхности барабана по всей его длине диаметрал но противоположно люку установлена лопасть, высота которой составляет 0,2-0,25 диаметра барабана.

Оптимальный коэффициент загрузки барабана (0,5-0,55) обоснован опытами и обеспечивает достижение интенсивного перемешивания и натирания шкур кристаллами посолочного состава, а также эффективность использования оборудования. При коэффициенте заполнения барабана превышаю щем 0,55 перемешивание шкур в барабане с посолочным составом ухудшаетс

снижается эффективность натирания, что приводит к понижению содержания соли в толще шкур и снижению сроков хранения сырья. Кроме того, при загрузке барабана с коэффициентом заполнения более 0,55 вдоль оси вращения барабана образуется застойная зона, в которой шкуры не перемешиваются с посолочным составом.

В случае использования барабана с коэффициентом заполнения менее 0,+5 за счет повышения интенсивности натирания можно получить понижение содержания влаги еще на 2-3, .но в то же время производительность барабана значительно снижается.

Продолжительность процесса обработки обусловлена суммой затрат времени на максимальное обезвоживание структуры кожевой ткани сырья.

Экспериментально установлено, что эффективное натирание шкур происходит в течение 50-75 мин, после чего начинается интенсивное выделение тканевой влаги, и эффект натирания понижается. Через 120-135 мин после начала консервирования содержание влаги в шкурах снижается с б2-бЗ до 50, т.е. приближается к стандартному значению, что дает возможность изменить дальнейший режим обработки отделить влагу и произвести дообезвоживание поверхностей шкуры добавлением в барабан новой порции сухого посолочного состава. Для этого необходимо добавлять сухой посолочный состав в количестве 10-15 от массы парных шкур и осуществить обработку в течение 10-15 мин.

Таким образом, время обработки шкур на первой стадии в 9-11 раз больше времени обработки на второй стадии.

Оптимальная температура обработки шкур находится в пределах от 15 до-«-25с, так как при температуре ниже -15С эффективность обработки снижается, а консервирование сырья при температуре, превышающей- 25 С , исключает использование на последующих стадиях обработки ферментных препаратов.

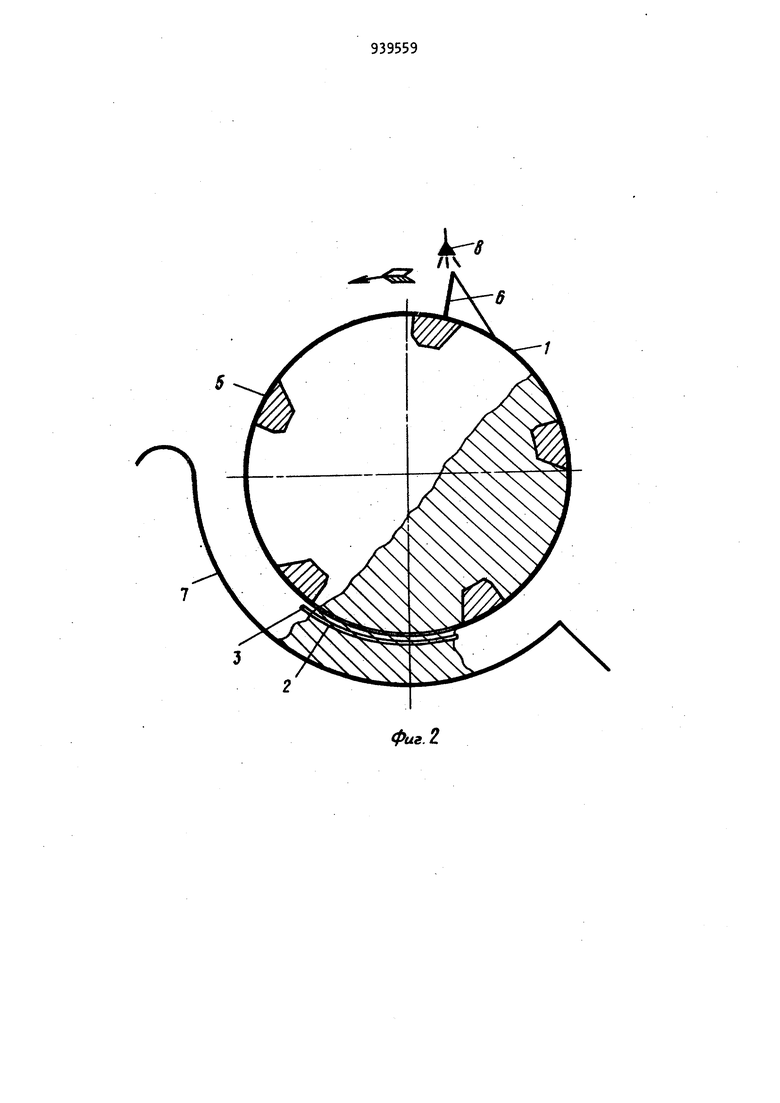

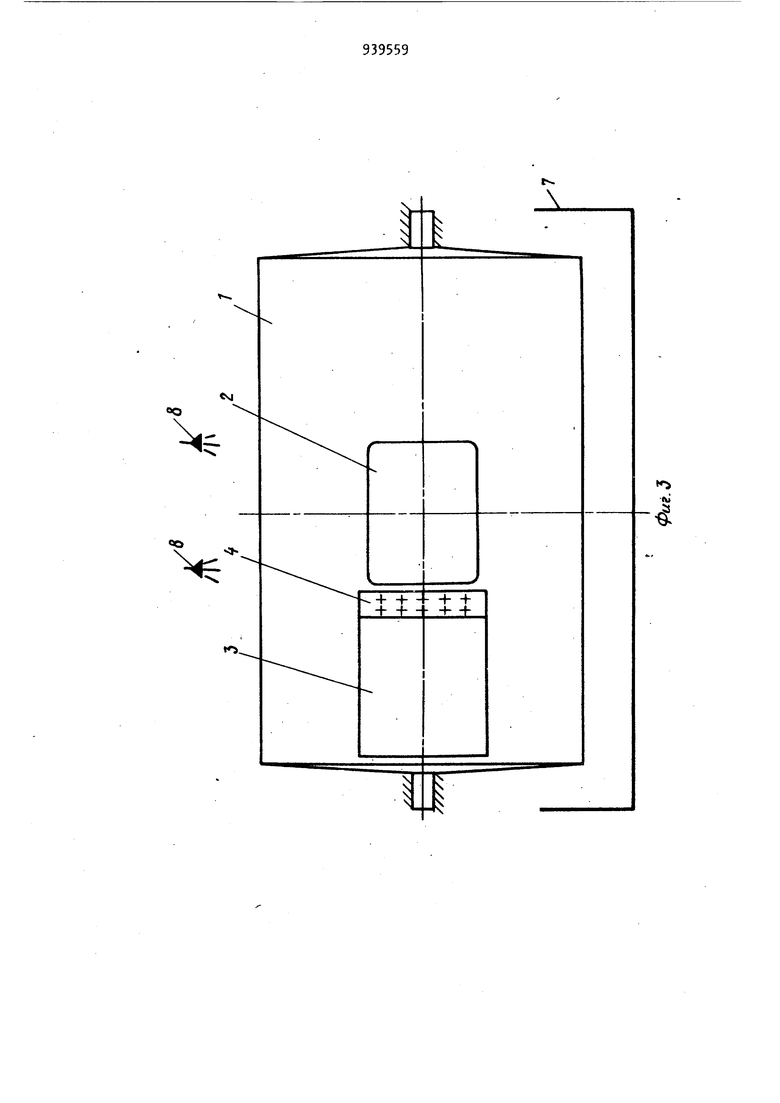

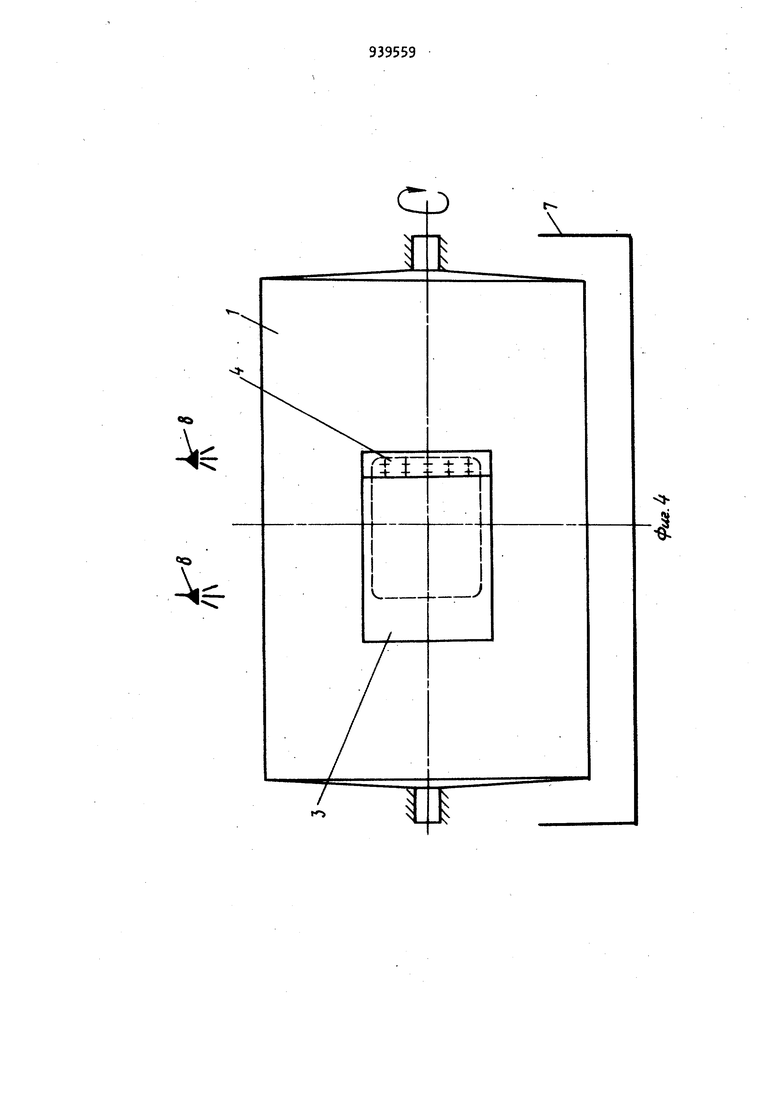

Величина угловой скорости барабана на первой стадии обработки шкур определяется решением задачи достижения максимального интенсивного натрания посолочным составом всей массы обрабатываемых в барабане шкур, для чего требуется обеспечить наиболее интенсивное перемешивание шкур, которое в свою очередь максимально возрастает при приближении к критической скорости вращения барабана. При критической же скорости значительная часть шкур и посолочного состава, прижатые центробежной силой к внутренней стенке барабана. прекращают движение внутри относительно барабана, и процесс консервирования натиранием для них прекращае ся. Для создания гарантированного пр цесса перемешивания и натирания всех шкур предел максимальной скорости ограничен приближением к критической скорости на k-6% меньше ее значения. В этих условиях полки барабана поднимают шкуры на максимально возможную высоту и не препятствуют отрыванию от них шкур, падению шкур по параболическим траекториям. .На втором этапе обработки, когда толща кожевой ткани насыщена консервантом, для дообезвожиаания поверхности после слива жидкости необходим равномерно нанести посолочный состав jno поверхностям шкур. Скорость вращения равная tS-SO критической скорости позволяет осуществить как дообезвоживание поверхностей, так и ав томатическую выгрузку шкур, безопасную для обслуживающего персонала Взаимосвязь размеров устройства состоит в том, что диаметр барабана и величина полок при указанных выше соотношениях обеспечивают предлагаемый режим консервирования, причем ми нимальный диаметр барабана, размеры люка, высота лопасти выгрузки выбраны в зависимости от размеров шкуры Размеры перфорации в крышке люка (для отвода жидкости) определены из условия отвода жидкости за минимальную продолжительность времени с учетом удовлетворения условия прос тоты конструкции. Размеры и режим вращения барабана обеспечивают заданный режим обработки и находятся в прямой зависи мости от размеров обрабатываемого сырья. Трапецеидальные полки барабана препятствуют перемещению шкур и Посолочного состава относительно внутренней стенки барабана и, тем самым вовлекают шкуры и посолочный состав во вращательное движение. По дости-. жении верхнего положения, обусловлен ного скоростью вращения барабана и коэффициентом его заполнения, а также высотой и конфигурацией полок шкуры падают по параболическим траек ториям, интенсивно натираются посоло ным составом равномерно с мездровой стороны и со стороны щетины, перемешиваются с посолочным составом, достигают противоположной стенки 9 барабана и вновь вовлекаются во вращательное движение. Указанные динамические воздействия повторяются на каждой полке при каждом обороте барабана (при пяти полках и скорости вращения барабана равной 36 об/мин на шкуры воздействуют 5i(36 alSO раз в 1 мин). Полки предложенной конфигурации сохраняют структуру кожевой ткани и не повреждают шкур, так как не вызывают в шкурах необходимых деформаций. В процессе взаимного трения шкур в барабане как на первой, так и на второй стадиях обработки выделяется тепло, что ускоряет процесс консервирования. С целью сохранения качества шкур, температуру стабилизируют охлаждением барабана водопроводной родой, которую подают через форсунки. На фиг. 1 показано устройство для осуществления предлагаемого способа в момент обработки шкур на первой и второй стадиях поперечный разрез; на фиг. 2 - то же, в момент выгрузки шкур; на фиг. 3 - устройство в момент загрузки и выгрузки шкур; на фиг. 4 - то же, в момент отведения жидкости , на фиг. 5 то же, в момент обработки шкур на первой и второй стадиях. Устройство для консервирования шкур содержит металлический барабан 1с загрузочнотразгрузочным люком 2, закрывающимся крьяикой 3 с перфорацией Ц. На внутренней стенке барабана 1 распо.пожены полки 5 а на его наружной поверхности диаметрально противоположно люку 2 размещена лопасть 6. Под барабаном 1 расположен полуцилиндрический лоток 7. а над барабаном 1 - форсунки 8. Способ осуществляется в данном устройстве следующим образом. Барабан 1 диаметром 1270 мм и длиной 2000 мм через открытый люк 2размером мм вперемешку загружают 1000 кг парных обряженых шкур свиней и 225 кг (22,5 от массы сырья) посолочного состава, состоящего из поваренной соли помола №2 и кремнефтористого натрия в количестве 7,5 кг (коэффициент загрузки 0,5) и герметично закрывают люк 2 крыш- . кой 3. Барабан приводят во вращение ( двускоростной привод не обозначен) с угловой скоростью Зб об/мин ( на / , 9 Ц% меньше критической), орошая водопроводной водой через форсунки 8. Шкуры внутри барабана приводятся в движение пятью полками 5 длиной 2000 мм, имеющим в поперечном сечении вид прямоугольной трапеции высотой 85 мм с основанием, прилегающим к стенке барабана 150 мм, другим основанием шириной 105 мм и передним ребром, притупленным радиусом 15 мм, интенсивно натираются посолочным составом при в течение 2 час 12 мин. После этого бараба останавливают, сдвигают крышку 3 размером мм таким образом, чтобы перфорации Ц, размещенные с од ной стороны крышки на площади 15р600 мм {1/5 часть длины крышки по всей ширине), совпали с люком 2, фи сируют крышку (фиксаторы не обозначены), приводят барабан во врашение на 12 мин со скоростью 18 об/мин (на 52% меньше критической), отводя образовавшуюся жидкость. После этого открывают крышку 3, добавляют 125 кг (12,5% от массы парных шкур) посолочного состава, включающего 62,5 кг поваренной соли и 62,5 кг сернокислого аммония (соотношение 1:1), герметично закрывают крышку 3 и 11 мин вращают барабан 1 IJ мин со скоростью 18 об/мин (на 52% меньше критической), орошая его водопроводной водой через форсунки 8, а затем останавливают барабан 1, открывают и фиксируют крышку 3, приводят барабан во вращение со скоростью 18 об/мин, и шкуры выгруж ются из барабана 1 под действием соб ственного веса в полуцилиндрический лоток У подхватываются лопастью 6 длиной 2000 мм и высотой 270 мм (0,21 диаметра барабана 1), поднима ются по лотку 7 к разгрузочной кром ке на высоту 20 мм ниже оси вращения барабана (1/3 его диаметра) и выгружаются из устройства. Общая продолжительность процесса составляет 2 ч 35 мин. В обработанных шкурах свиней содержится k2% влаги и 15,5% поваренной соли. После 11 мес«хранения обр ботанные, как описано выше, шкуры соответствуют требованиям действующего стандарта на кожевенное сырье. Недостатков консервирования и не достатков, возникающих при длительном хранении свиного кожевого сырья запаха прогорклости, а также осаливания со стороны мездры и щетины не обнаружено. Расчетный экономический эффект от применения изобретения на мясокомбинате мощностью 100 т мяса в смену составляет 6,б5 тыс. руб. в год в расчете на одну линию. Формула изобретения 1.Способ консервирования кожевен ного сырья, преимущественно свиных шкур, путем двухстадийной обработки их в барабане сухим консервирующим составом с межстадийным отделением полученного при этом рассола, о тличающийся тем, что, с целью повышения качества консервирования, обработку шкур ведут при коэффициенте заполнения барабана, равном 0,,55, и угловой скорости вра.щения барабана, равной и 4650% критической скорости вращения, соответственно на первой и второй стадии консервирования, причем на второй стадии обработки в барабан добавляют консервирующий состав в количестве 10-15% от массы сырья. 2.Способ по п. 1, отличающийся тем, что время обработки шкур на первой стадии в 9-11 раз больше времени обработки на второй стадии. 3.Устройство для осуществления способа по п. 1, содержащее установленный с возможностью вращения барабан, снабженный загрузочно-разгрузочным люком и полками на внутренней поверхности, отличающееся тем, что полки имеют в поперечном сечении форму прямоугольной трапеции, высота которой составляет 1/20-1/10 диаметра барабана, основания равны соответственно 1,75 и 1,25 ее высоты, а переднее ребро полки имеет притупление радиусом, равным 1/50-1/80 диаметра барабана. . Устройство по п. 3, отличающееся тем, что оно имеет форсунки для орошения поверхности барабана охлаждающей водой. 5.Устройство по п. 3, отличающееся тем, что крышка люка перфорирована с одной ее стороны на 1/5 часть длины. 6.Устройство по п. 3, отличающееся тем, что оно снабжено полуцилиндрическим лотком, грузочная кромка которого расположена ниже оси вращения барабана на 1/3-1/ его диаметра, а на наружной поверхности барабана по всей его дли не диаметрально противоположно люку установлена лопасть, высота которой составляет 0,2-0,25 диаметра барабана. Источники информации, принятые во внимание при экспертизе 93 раз1.Технологическая инструкция по обработке кожевенного сырья, шубных и меховых овчин, щетина и скотоволоса на предприятиях мясной промышленности. Изд. ВНИИмясной промышленности, 1978, с. 22-25. 2.Авторское .свидетельство СССР If 138312, кл. С И С 1/02, I960. 3.Авторское свидетельство СССР № 6+8б13, :кл. С I С 1/02, 1977 (прототип).

Фм.1

фиг. 2

BO

V

V

Авторы

Даты

1982-06-30—Публикация

1980-03-07—Подача