Устройство относится к гальваничес кой обработке, а более конкретно к ус тановкам для электрохимической обработки деталей распылением. Известно устройство для жидкостной обработки, содержащее камеру с установленными в ней форсунками l. Недостатком данного устройства является отсутсвие возможности изменения расстояния между соплом форг сунки и поверхностью изделия, что не дает возможности учитывать при работе изменения кинетической энергии струи и тем самым регулировать параметрами обработки изделия. Известно устройство для струйной обработки, содержащее камеру обработки с установленными в ней форсунками для технологического раствора с подсоединенной к ним системой трубопроводов, включающей подающий трубопровод, связанный со сливной емкостью 2. Недостатком известного устройства является наличие одной сливной емкости, что позволяет прсГизводить только один технологический процесс и требует затрат времени на проведение профилактических работ по замене отработанного технологического раствора. На этой установке затруднено проведение различных технологических процессов при мелкосерийном производстве, так как в этом случае требуется полная замена одного технологического раствора другим. Это приводит к потерям еще неотработанного первичного раствора и вызывает необходимость полной нейтрализации и очистки гидравлической системы вместе с оборотной емкостью. Кроме того, в известном устройстве невозможно регулировать расстояние между соплами форсунок и поверхностью изделий. . Цель изобретения - расширение эксплуатационных возможностей устройства для струйной обработки за счет быстрого переключения камеры обработки на новую технологическую операцию без замены технологического раствора в оборотной емкости. Указанная цель достигается тем, что устройство, содержащее камеру обработки с установленными в ней фор-ю сунками для технологического раствора с подсоединенной к ним системой Трубопроводов, включающей подающий трубопровод, связанный со сливной емкостью, снабжено дополнительными сливными емкостями, а камера обработки выполнена из установленных в технологической последовательности секций загрузки, съемной технологической секции, секции промывки и сек

ции выгрузки, причем съемная технологическая секция выполнена с направляющим патрубком, в котором уfтановлен подающий трубопровод, а на нем установлен компенсатор перемещений.

Наличие нескольких оборотных емкостей, соединенных трубопроводами в единую систему, позволяет приме- нять устройство при мелкосерийном про изводстве , а также производить профилактические работы с различными технологическими растворами, не останавливая работы установки. Для обработки различных видов изделий без переналадки камеры обработка предусматривается направляющей патрубок с компенсаторомперемещений Расположение секция в технологической последовательности (загрузка, технологическая обработка, промывка, разгрузка) обеспечивает проведение любого технологического г1роцесса как химического, так и электрического, в том числе токсичных процессов. Выполнение технологической секции съемЯйй обеспечивает возможность проведения технологических процессов тре бующих различных футеровок, а также замены технологической секции в случае ремонта без демонтажа всех сек- ций. Оборудование технологической секции сливным патрубком., который взаимодействует с несколькими сливными емкостями обеспечивает работу установки с несколькими рабочими растворами без слива технологического раствора, нейтрализации сливной ем93

ки.

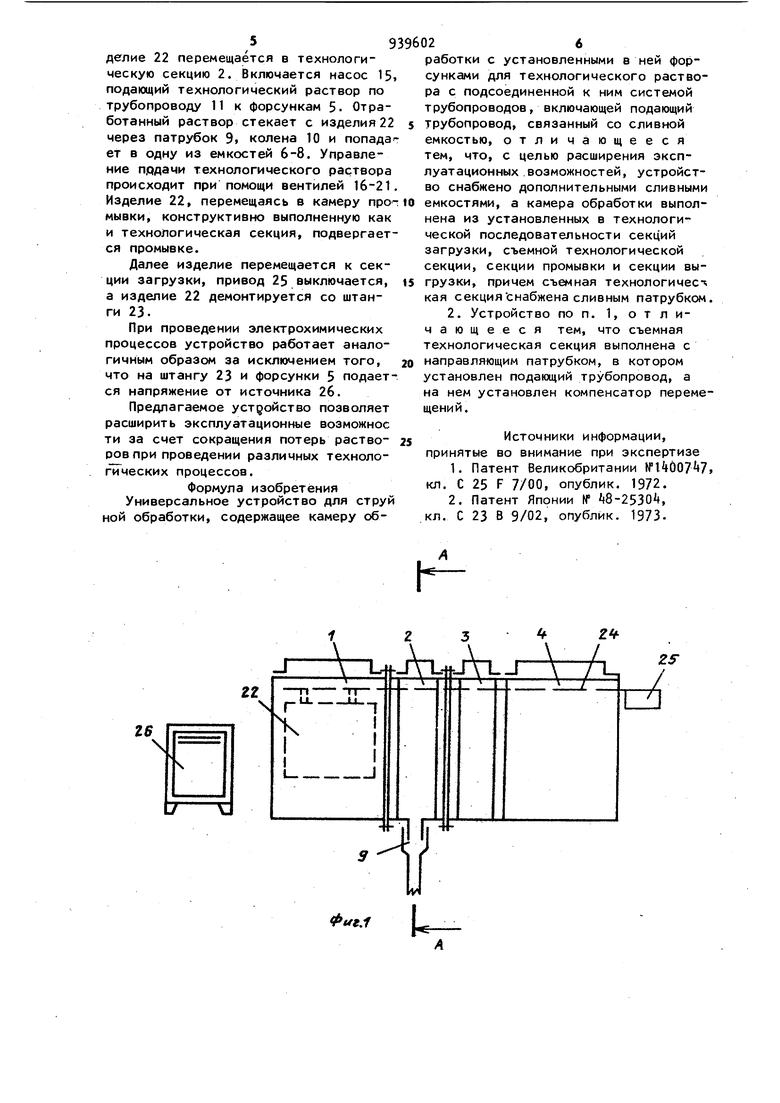

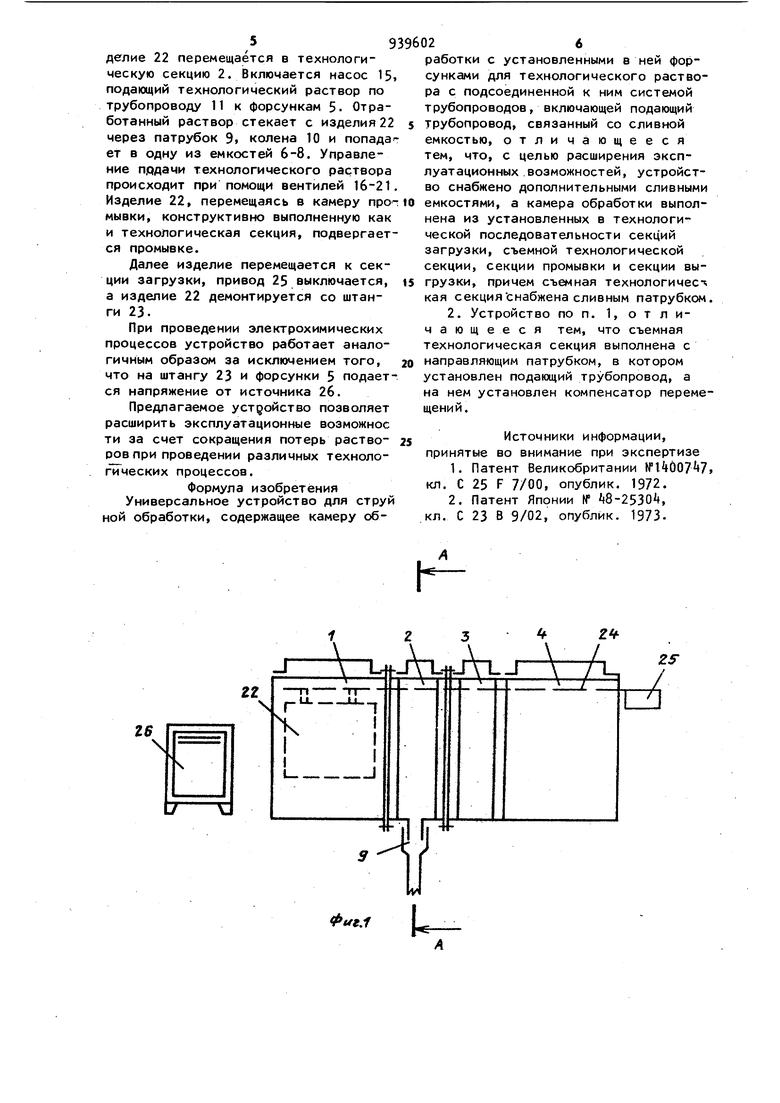

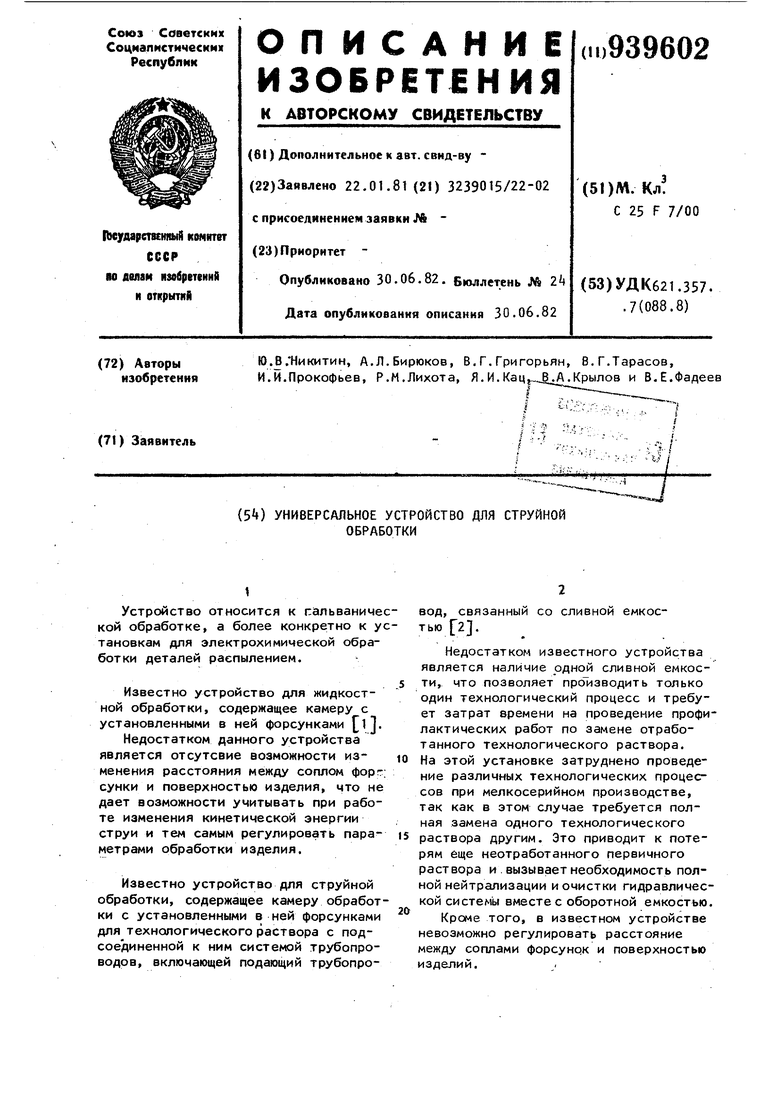

В технологической секции 2 и сек- ции 3 промывки установлены форсунки 5, соединенные с системой трубопроводов. Устройство оборудовано сливными емкостями 6-8.

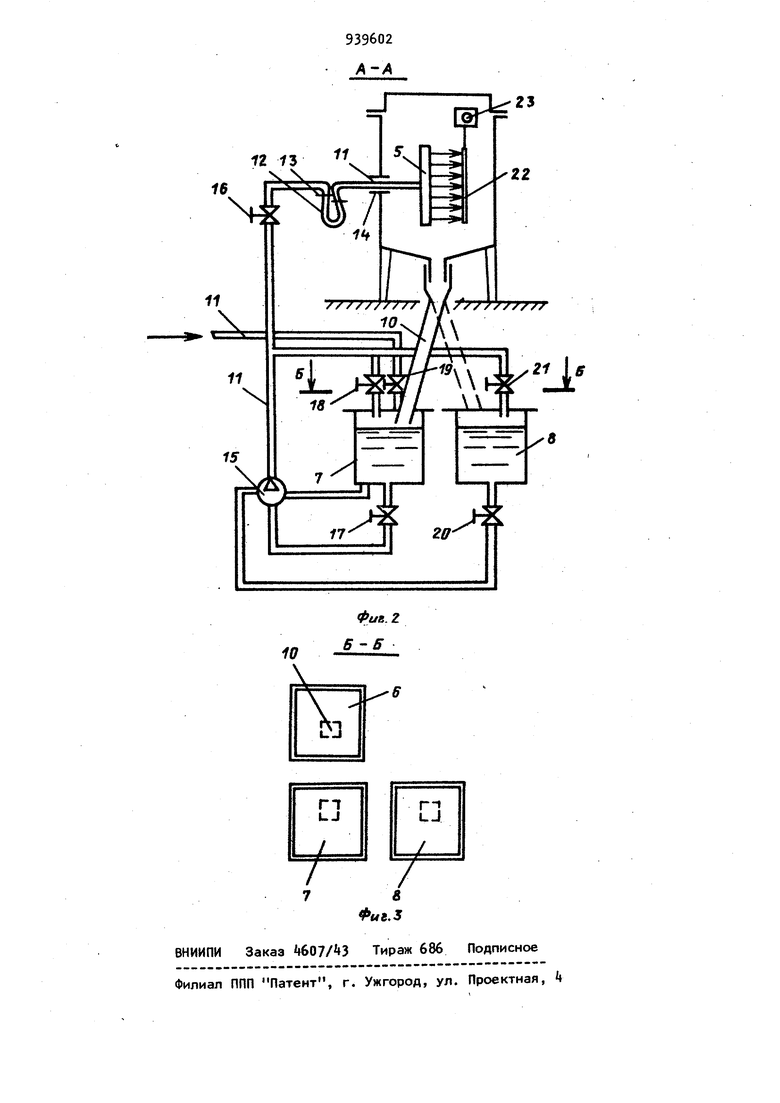

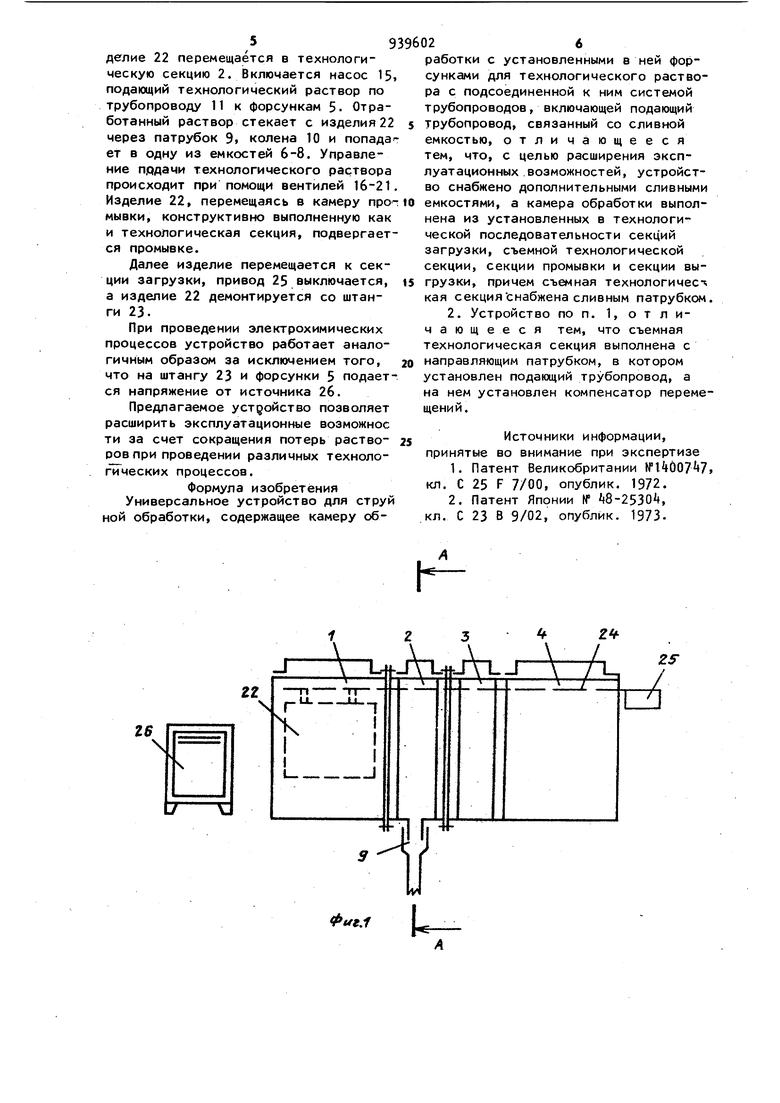

Съемная технологическая секция 2 оборудована сливным патрубком 9, на котором установлено сливное колено 10 24 кости и залива нового технологического раствора.. Оборудование технологической секции патрубком с направляющими для крепления коллектора форсунок, а также установка компенсатора на подводящем трубопроводе с изоляторами позволяет проводить обработку изделий струйным методом с наилучшими параметрами факела струи. На фиг. 1 показано предлагаемое устройство, общий вид, на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 разрез Б-Б на фиг. 2. Универсальное устройство содержит камеру обработки, выполненную из установленных в технологической последовательности секции 1 загрузки, съемной технологической секции 2, секции 3 промывки, и секции k выгрузс возможностью поворота вокруг оси патрубка 9 и возвратно-поступательного движения. Система трубопроводов состоит из подающего трубопровода 11 с установленным на нем компенсатором 12 и изо-i лирующими вставками 13. Подающий трубопровод 11 установлен в направляющем патрубке 1А, закрепленном в технологической секции 2, и одним выходом связан с форсунками 5, а другой выход предназначен для залива технологического раствора в емкости 6-8. Система 11 трубопроводов снабжена насосом 15 и системой вентилей 16-21. Изделие 22 навешено на штангу 23 транспортного устройства 2 с приводом 25 обеспечивающим плавное перемещение по любому закону. Для проведения электрохимических процессов на штангу и форсунки 5 подается напряжение от источника 26 напряжения. Устройство работает следующим образом. Изделие 22 загружается в секцию 1 на штангу 23 транспортного устройства 2k, включается привод 25 с заранее заданной программой движения, а изделив 22 перемещается в технологическую секцию 2. Включается насос 15 подающий технологический раствор по трубопроводу 11 к форсункам 5. Отработанный раствор стекает с изделия 22 через патрубок 9 колена 10 и попадает в одну из емкостей 6-8. Управление пддачи технологического раствора происходит при помощи вентилей 16-21 Изделие 22, перемещаясь в камеру промывки, конструктивно выполненную как и технологическая секция, подвергается промывке. Далее изделие перемещается к секции загрузки, привод 25 выключается, а изделие 22 демонтируется со штанги 23. При проведении электрохимических процессов устройство работает аналогичным образом за исключением того, что на штангу 23 и форсунки 5 подается напряжение от источника 26. Предлагаемое устройство позволяет расширить эксплуатационные возможное ти за счет сокращения потерь растворов при проведении различных технологЙ ческих процессов. Формула изобретения Универсальное устройство для струй ной обработки, содержащее камеру об92 работки с установленными в ней форсунками для технологического раствора с подсоединенной к ним системой трубопроводов, включающей подающий трубопровод, связанный со сливной емкостью, отличающееся тем, что, с целью расширения эксплуатационных возможностей, устройство снабжено дополнительными сливными емкостями, а камера обработки выполнена из установленных в технологической последовательности секций загрузки, съемной технологической секции, секции промывки и секции выгрузки, причем съемная технологичес кая секцияснабжена сливным патрубком. 2. Устройство по п. 1, отличающееся тем, что съемная технологическая секция выполнена с направляющим патрубком, в котором установлен подающий трубопровод, а на нем установлен компенсатор перемещений. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании №Й007 7, кл. С 25 F 7/00, опублик. 1972. 2.Патент Японии № «8-2530, кл. С 23 В 9/02, опублик. 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТРУЙНОЙ ХИМИЧЕСКОЙ ОБРАБОТКИ И ОЧИСТКИ ПОВЕРХНОСТЕЙ ПЛОСКИХ ИЗДЕЛИЙ | 2009 |

|

RU2426820C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

| Автоматическая линия для электрохимической обработки деталей | 1978 |

|

SU857307A1 |

| Способ управления операциями промывки деталей в выполненной в одноуровневой компоновке гальванической линии | 2020 |

|

RU2761305C1 |

| Установка для мойки изделий | 1978 |

|

SU776666A1 |

| СЕЛЕКЦИОННЫЙ ОПРЫСКИВАТЕЛЬ | 2010 |

|

RU2438288C2 |

| МАШИНА СТРУЙНОЙ ОЧИСТКИ | 1991 |

|

RU2018384C1 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| Моечно-дезинфицирующее ультразвуковое устройство с гидродинамическим воздействием | 2018 |

|

RU2712669C1 |

| БЕССТОЧНЫЙ МОДУЛЬ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ | 1994 |

|

RU2092627C1 |

Фиг,1

Авторы

Даты

1982-06-30—Публикация

1981-01-22—Подача