Изобретение относится к машиностроению, в частности к устройствам для струйной обработки, предназначенных для электрохимической и химической обработки изделий. Известна поточная линия обработки деталей, содержащая транспортные средства, установленные по ходу процесса обработки, технологические секции в виде проходных к.амер, каждая из которых разделена на отсек обработки, с установленными в ней коллекторами с форсункгиют, в нижней части секции расположены сливные ванны fl Наиболее близкой по технической сущности является автоматическая линия для электрохимической обработки деталей, содержащая установленные по ходу} процесса обработки технологичестив секции, разделенные на отсеки обработки и стекания, с установлейгал ми в них коллекторами с форсунками, снабженными системой управления, кон вейер и транспортное средство, связа ное с конвейером, заключенным в туннель, установленный в верхней части технологических секций 2. Однако известные устройства имеют существенный недостаток, заключающий ся в том, что при обработке длинномертлх деталей сложной конфигурации, требуются крупногабаритные технологические секции (ванны), что существенно увеличивает размеры линии, а соответственно, и габариты занимаемых производственных площадей. Указанный недостаток существенно сужает диапазон использования линии. Цель изобретения - расяиирение технологических вомдожностей линии. Поставленная цель дост 1гается fSvi, что в .линии, содержащей установленные по ходу процесса обработки технологические секции, разделенные на отсеки обработки и стекания, с установленными в них коллекторами с форсг . снабженными системой управления, конвейер и транспортное средство, связанное с конвейером, заключенным в туннель, установленный в верхн,ей части технологических секций, транспортное средство вьшолнено в виде барабана с приводом вращения и механизмом токоподвода к обрабатываемым детгшям, при этом привод вргицения барабана кинематически связан с конвейером, а коллектор с форсунками выполнен в виде разомкнутого кольца.

Кроме того, механизм токоподвода и привод вращения снабжены защитным кожухом.

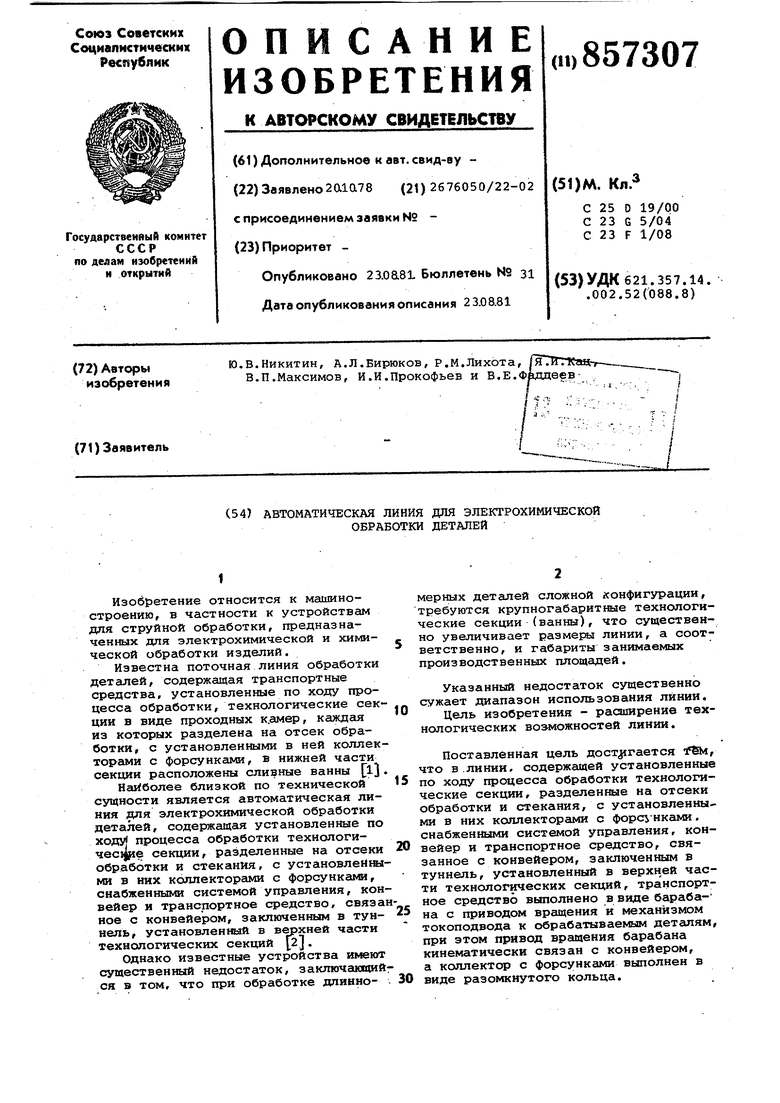

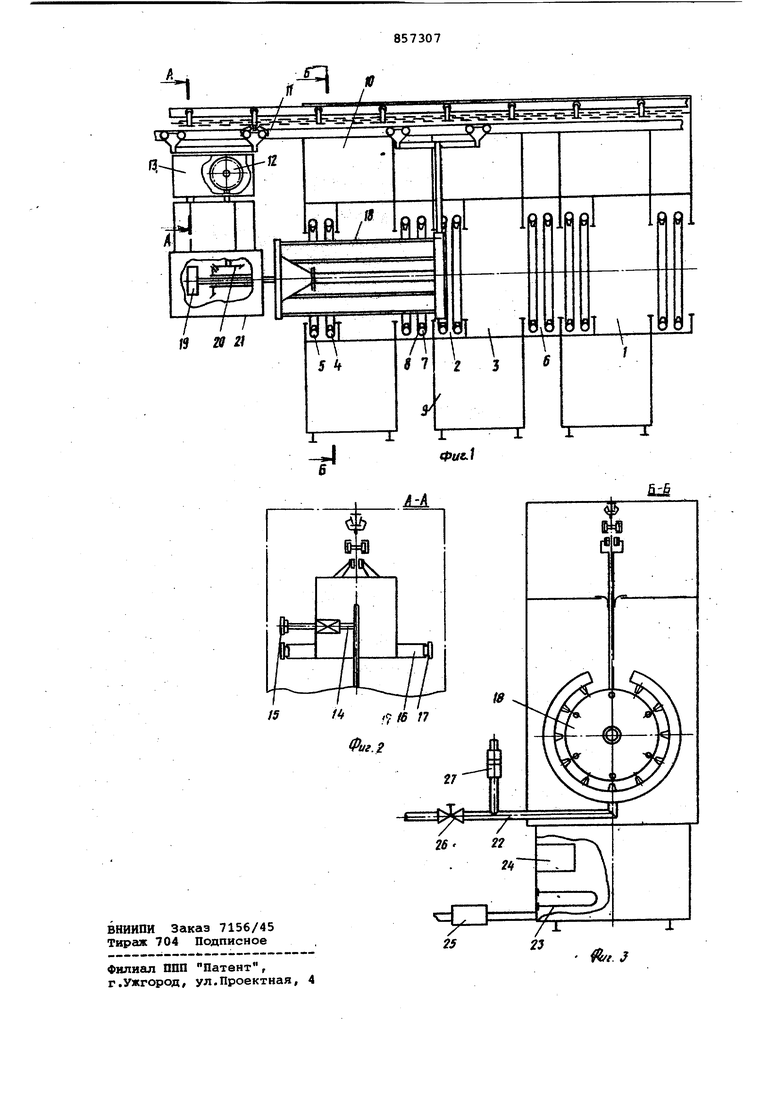

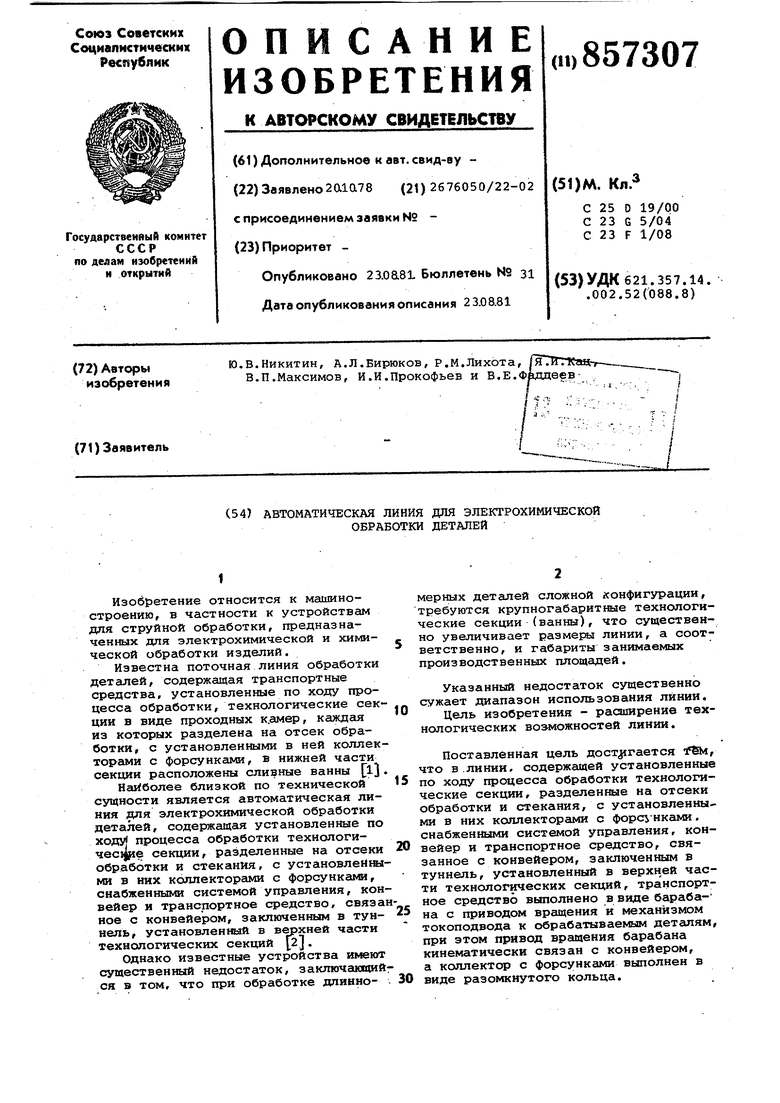

На фиг. 1 представлен разрез общего вида автоматической линии; на фиг. 2 - разрез А-А на фиг.1 коробки привода конвейера; на фиг. 3 - разрез Б-Б на фиг. 1 по коллектору с форсунками.

Автоматическая линия содержит установленные по ходу технологического процесса технологические секции, выполненные в виде проходных камер 1, каждая из которых разделена на отсек обработки 2 и отсек стекания 3. В отсеках 2 обработки установлены кольцевые коллекторы 4 для технологического раствора с форсунками 5. Каждая проходная камера 1 снабжена камерой 6 продувки с установленным в ней кольцевым коллектором 7 для воздуха с форсунками 8. В нижней части технологических секций расположены сливные ванны 9. В верхней части технологических секций расположен туннель 10 .с установленным в нем толкающим конвейером 11 с приводом 12, заключенным в, коробку 13.

В коробке 13 установлен токосъемник. 14, взаимодействующий с токовой шиной 15, установленной в туннеле 10, и направляющиеролики 16, взаимодействующие с направляющей 17, укрепленной в туМнеле 10.

Транспортное средство выполнено в виде барабана 18 с механизмом токоподвода 19 к деталям и приводе 20 вращения барабана 18. Механизм токоподвода 19 к деталям и привод 20 вращения барабана 18 заключены в защитный кожух 21, жестко связанный с коробкой 13.

Транспортное средство обеспечивае продольное и вращательное движение барабана 18 с деталями. Система трубпроводов 22 связывает коллекторы 4 со сливными ваннами 9, обеспечивая замкнутый цикл обработки.

Система управления включает в себ нагреватели 23, холодильники 24, фильтры 25, запорные элементы 26 и ргулирующие элементы 27.

Работает линия следующим образом Обрабатываемые деталит устанавливают ификсируют в барабане 18. Включают управляющую аппаратуру и через систему трубопроводов 22 технологический раствор попадает в коллекторы 4, фс рсунки 5 и попадает в тёхнологиче кие секции.

Одновременно с включением управлящей аппаратуры включает в работу толкающий конвейер 11, который приводит в движение транспортное средство, перемещая его вдоль оси технологически секций, приводит вращающийся барабан с изделиями внутри кольцевых коллекторов 4, где и происходит обработка деталей.

В отсеке стекания 3 происходит сткание избытка технологического раствора, а в камере продувки б при прохождении через нее вращающегося барабана 18 с изделиями происходит окончтельное удаление раствора под действием воздуха, поступающего через воздушные коллекторы 7 и форсунки 8. Избыток технологического раствора собирают в сливные ванны 9. Пересекая последовательно все технологические секции, детали подвергаются технологической обработке (обезжириванию, промывке, анодированию, наполнению в хромпике, сушке и т.д.). При выходе из технологического ряда секций управляющая аппаратура выключается, толкающий конвейер 11 останавливается и транспортное средство также останавливается, барабан 18 разгружается.

Для повторного процесса обработки транспортное средство с барабаном 18 возвращают в исходное положение, детли закрепляют в барабане и процесс повторяется.

Использование предлагаемого устройства позволяет уменьшить производственные площади и повысить качество обрабатываемых деталей.

Формула изобретения

1.Автоматическая линия для электрохимической обработки деталей, содержащая установленные по ходу, процеса обработки технологические секции, разделенные на отсеки обработки и стекания, с установленными в них коллекторами с форсунками, с системой управления, конвейер и транспортное средство, связанное с конвейером, заключенным в туннель, установленный

в верхней части технологических секций, отличающаяся тем, что, с целью рас ширення технологических возможностей, транспортное средство выполнено в виде барабана с приводом вращения и механизмом токоподвода к обрабатываемвм деталям, при этом привод вращения барабана кинематически связан с конвейером, а коллектор с форсунками выполнен в виде разомкнутого кольца.

2.Автоматическая линия по п.1, отличающаяся тем, что механизм токоподвода и привод вращения снабжены защитным кожухом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 375326, кл. С 23 G 5/04, 1971.

2.Авторское свидетельство СССР по заявке 2618717/22-02,

кл С 23 F 1/08, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для химической и электрохимической обработки деталей | 1981 |

|

SU1019022A1 |

| Установка для химической и электро-ХиМичЕСКОй ОбРАбОТКи издЕлий | 1979 |

|

SU819219A1 |

| Автоматическая линия для струйной химической и электролитической обработки | 1985 |

|

SU1320265A1 |

| Устройство для химической и электрохимической обработки изделий | 1981 |

|

SU1006541A1 |

| АВТОМАТИЧЕСКАЯ ГАЛЬВАНИЧЕСКАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ СТЕРЖНЕЙ | 1991 |

|

RU2040594C1 |

| УСТАНОВКА МОБИЛЬНАЯ СМЕСИТЕЛЬНО-ОСРЕДНИТЕЛЬНАЯ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРОВ | 2004 |

|

RU2301147C2 |

| Автоматическая линия для электрохимической обработки изделий | 1983 |

|

SU1134492A1 |

| Транспортное устройство | 1978 |

|

SU768706A1 |

| Моечно-сушильный агрегат для очистки блока цилиндров двигателя внутреннего сгорания | 1979 |

|

SU885855A1 |

| Установка для абразивоструйной обработкидЕТАлЕй | 1978 |

|

SU852519A1 |

Авторы

Даты

1981-08-23—Публикация

1978-10-20—Подача