со «

4 О СП Изобретение относится к области получе{1ия полимерных покрытий на ме таллах, конкретно покрытий на основе сополимера этилена с винилаце.татом , и может быть использовано в. нефтяной и газовой промышленности для защиты нефте- и газотрубопро.водов и других металлических сооружений от коррозии. Известен способ получения полимерного покрытия на металле путем предварительной обработки последнего водным раствором полиэтиленамина с последующим нагревом при 200-350с, после чего наносят полимер, например полиамид, полиэтилентерефталат, пентапласт литьм под давлением или термическим адгезированием lJ. Такой способ включает использование высокоплавкик полимерных покрытий, т.е. он эффективен при нагреве металлической подложки с образованной на ней пленкой полиэтиленполиамина только при 200- : . При температуре нагрева ниже пленка полиэтиленполиамина получается недостаточно прочной. Известен также способ, согласно которому полиэтиленовое покрытие на сталь наносят после предваритель ной обработки последней грунтовочным составом, соержащим 45-99,8 мае пленкообразующего полимера, 0,245 мас.% окисленного полиэтилена в смеси растворителей (l моль р-кре зола, 1,2 моль формальдегида и , О , 2 моль аммиакаi). После этого металлическую подложку нагревают до .для удаления растворителей, после чего методом горячего прес- сования наносят слой полиолефина, например полиэтилен D2 J. Способ получения .полимерного .покрытия многостадиён, состав грунтовочной композиции сложен, Токсичен из-за наличия органических растворителей и пригоден иолько для конкретной системы сталь-полиэтилен. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ пол чения полимерного покрытия на метал ле, включающий обработку поверхности металла поверхностно-активным ве ществом и последующее крепление пол мерной пленки с использованием нагр ва и давления Сз. По этому способ поверхность металла предварительно выдерживают при 200с в течение . 20 мин, а затем обрабатывают 1%-ным раствором жирной кислоты, jjanpHMep олеиновой в бензине, или пастой, со держащей жирную КИСЛОТУ, при 60с. Для удаления адсорбированных молеку жирной кислоты металлические образцы обрабатывают в течение 1 ч в бен золе при 10°С до образования на металле мономолекулярного слоя хемосор-: бированных молекул жирной кислоты. После этого к модифицированной поверхности металла приклеивают полиэтиленовую пленку при 155°С в течение 1 ч поддавлением 2,3 кг/см. Однако такая обработка поверхности металла не улучшает адгезионные свойства покрытий из полимеров, имеющих полярную структуру. В этом случае мономолекулярный слой жирной кислоты закрывает на поверхности металла активные полярные центры, которые участвуют в связывании полимера с металлом. Недостатками известного способа являются также мнргостадийность, трудоемкость и использование токсичных растворителей, загрязнякяцих окружающую среду. Целью изобретения является увеличение адгезионной прочности и водостойкости покрытия. Цель достигается тем, что при реализации способа получения полимер ного покрытия на металле, включающего обработку поверхности металла поверхностно-активным веществом, нанесение полимерной пленки и прессование при нагревании TJ давлении, обработку проводят водным раствором низкомолекулярных поверхностно-активных веществ концентрацией 1,1-10 г/л в течение 5-10 мин с последующей сушкой при eo-lOO C, а прессование пленки под давлением 0,05-0,2 кгс/см при 125-170 с в течение 20-30 мин. В качестве неполярных полимеров для покрытий испсэльзуют полиэтилен высокого давлений (ПЭВД) прокышленной марки 158.03-020, ГОСТ-16337-77, толщина пленки 100 мк. Из полярных полимеров используют сополимер этилена с винилацетатом (12% винилацетата), полученный методом экструзии в виде рукава на установке ЛРП 45-600, толщина пленки 250 мк„ Пример. Для получения поли- . мерного покЕялтия на металле образцы стали СТ-З размером 100-; 20-2 мм зачищают наждачной бумагой, обезжиривают бо тзином и помещают на 5-10 мин (время формирования адсорбционного слоя молекул ПАВ на металлической поверхности) при комнатной температуре, в водный раствор ПАВ при концентрации, равной ККМ - критическая концентрация мицеллообразования. Затем для полного удаления остаточной влаги с поверхности образцов металлические пластины сушат при 80-100 С После этого на них.наносят пленку из полярного или неполярного полимера методом горячего прессования при давлении О,-05-0,2 кг/см и тем- . пературе 135-170°С в течение 20 мин (это время, необходимое для завершения формирования адгезионного слоя, включающая равномерный прогрев металла и полимера и полное смачивание металлической поверхности адгеэивом}. Температура прессования определяется показателем текучести и термической устойчивостью выбранного полимера. Для сополимера этилена с винилацетатом (СЭВА), содержащего 12% винилацетата, т, прес. 130-140 С. Для ПЭВД т.прес. ISO-IGO C.

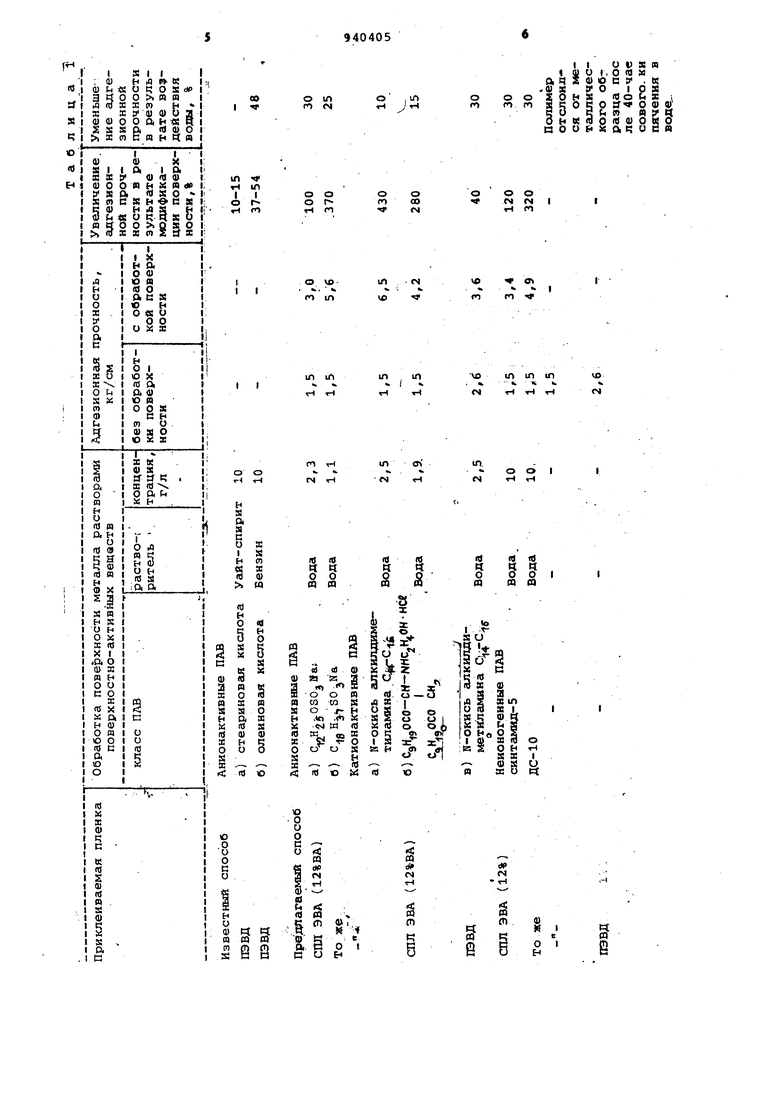

Испытание адгезионной прочности соединения производят методом отелаивания под углом 180 .на разрывной машине при скорости отслаивания .50 мм/мин. Затем металлические образцы с полимерным покрытием кипятят в воде в течение 200 ч,после чего определяют адгезионную прочность соединения.

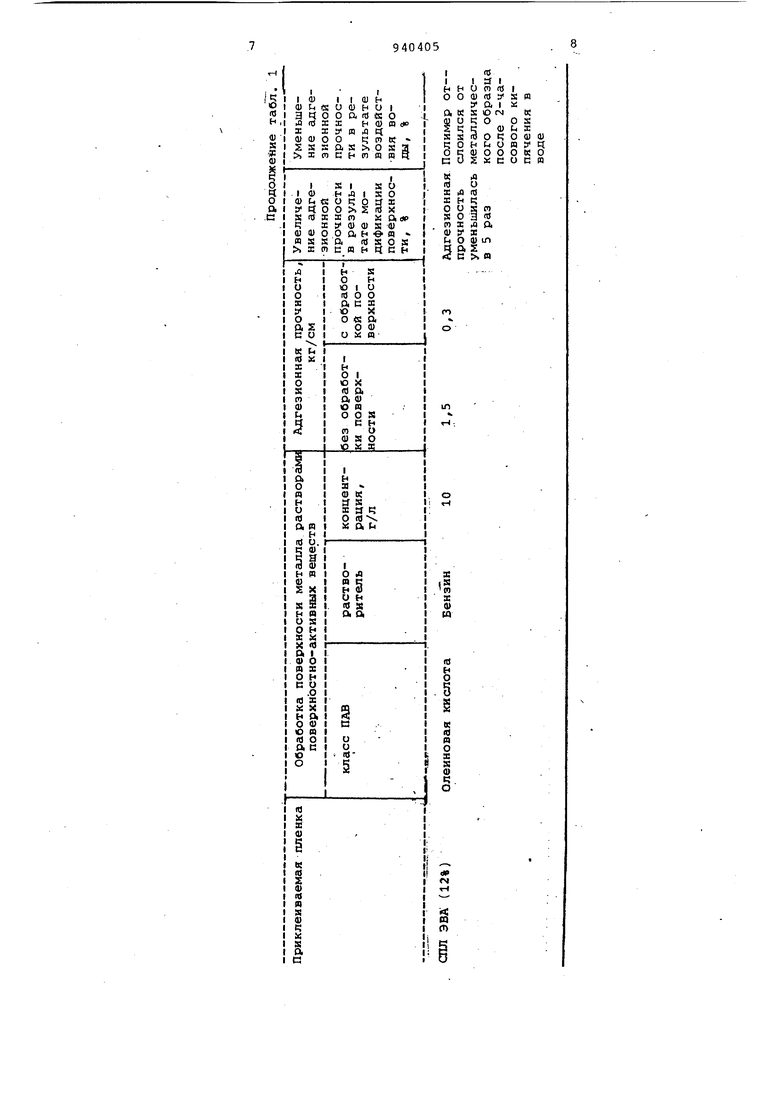

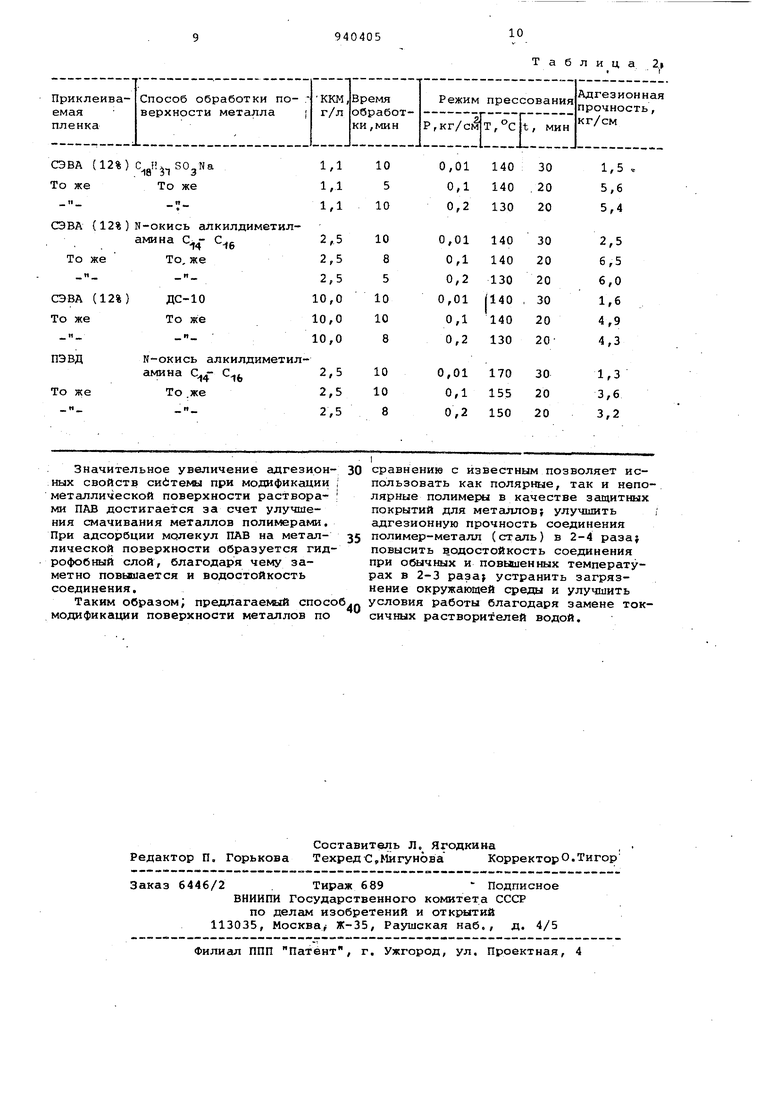

Данные об изменении адгезионной прочности в результате модификации поверхности металла различными ПАВ и после 200-часового кипячения в воде по известному и предлагаемому способам приведены в табл. 1. Причем условия прессования (температура для СЭВА т.прес. и для ПЭВД т.прес , давление 0,1 кг/см время выдержки 20 мин) выбраны с таким расчетом, чтобы адгезионная прочность соединения была максимальной. В табл. 2 приведены результаты определения адгезионной прочности при различных условиях прессования (нижние и верхние пределы режима прессования) .

о in

(О

ГО f4

, 1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерного покрытия на металле | 1982 |

|

SU1058632A1 |

| Способ получения полимерного покрытия на металлической подложке | 1981 |

|

SU1136750A3 |

| Электроизоляционная герметизирующая пленка | 1981 |

|

SU954256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО ПОЛИМЕРНОГО ПОКРЫТИЯ | 2002 |

|

RU2220998C1 |

| МАСТИКА КРОВЕЛЬНАЯ И ГИДРОИЗОЛЯЦИОННАЯ "ЖИДКАЯ РЕЗИНА ELEMENТ" | 2013 |

|

RU2548072C1 |

| БИТУМНО-ПОЛИМЕРНОЕ ВЯЖУЩЕЕ | 2000 |

|

RU2181733C2 |

| ПОЛИМЕРНЫЙ АДГЕЗИВ | 1994 |

|

RU2054023C1 |

| Способ получения покрытия | 1991 |

|

SU1792748A1 |

| Адгезионная композиция на основе сополимера этилена с винилацетатом | 2019 |

|

RU2743175C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ СВЕТОКОРРЕКТИРУЮЩЕЙ ПОЛИМЕРНОЙ ПЛЕНКИ | 2013 |

|

RU2567909C2 |

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА МЕТАЛЛЕ Обработкой поверхности метаипла поверхностно-активным веществом, нанесением полимерной пленки и прессованием при нагревании и давлении, о т л и ч а root и и с я тем, что, с целью увеличения адгезионной прочности и водостойкости покрытия, обработку проводят водным раствором низкомолекулярных поверхностно-активных веществ концентрацией 1,1-10 г/л в течение 5-10 мин с последующей сушкой при 80100°С, а прессование пленки под давлением 0,05-0,2 кгс/см при 135170°С в течение 20-30 мин. д 15

о о о t тн rn

о VOго ю

Ш Ul

I I

гЧ тН

о о

о оо N

N fM

ft М

VO

п

ъ .

го

п

ло

VO N

in in m

|

ю.

л

ns

I :s I и n o

и н

о Ш 00 S у Q. I «

a « s 10 ГМ о

040

s t; 5

(-,

0)

КЯГООЧО

ROHf-iun

OCOJOOO

cosxco к л

(Я и

X ifl Id

x о

5

sоg s

0,

Ш&X

ЙоIt in

I)0,

с n

s

iS IP)

V Ш

R A

m о

s

о

Значительное увеличение адгезион- 30 ных свойств сиЬтемы при модификации I металлической поверхности раствора- ; ми ПАВ достигается за счет улучшения смачивания металлов полимерами. При адсорбции молекул ПАВ на метал- з5 лической поверхности образуется гидрофобный слой, благодаря чему заметно повышается и водостойкость соединения.

Таким образом; предлагаемый способ.модификации поверхности металлов по

Таблица 2.

сравнению с известным позволяет использовать как полярные, так и неполярные полимеры в качестве защитных покрытий для метгьплов; улучшить адгезионную прочность соединения полимер-металл (сталь) в 2-4 раза; повысить водостойкость соединения при обычных и повышенных температурах в 2-3 раза устранить загрязнение окружающей среды и улучшить условия работы благодаря замене токсичных растворителей водой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Высокомолекулярные соединения, т.II, 1969, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1983-05-23—Публикация

1980-12-18—Подача