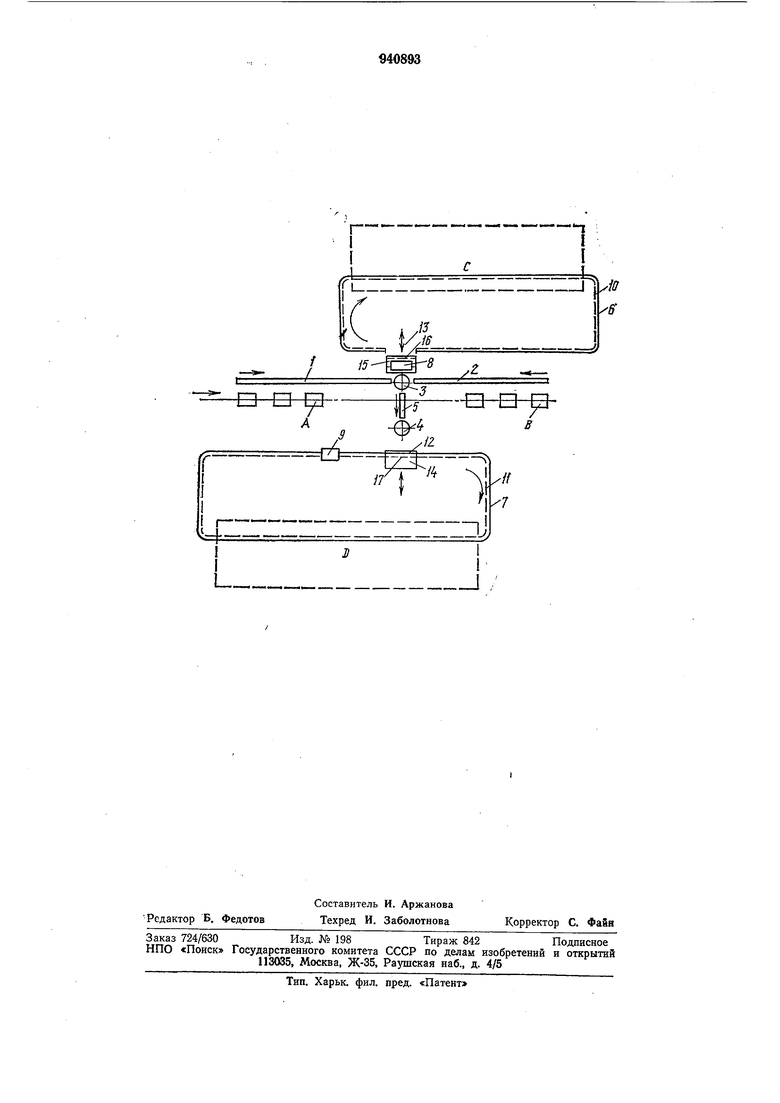

толстой полосы в на склад С и к агрегатам дальнейшей обработки нолосы Д например к агрегатам продольной и поперечной резки, состоит из конвейеров 1, 2, расположенных параллельно линии стана, двух подъемно-поворотных станов 3, 4 и конвейера 5, расположенного перпендикулярно .линии стана. Склад рулонов С и агрегаты обработки полосы D снабжены замкнутыми рельсовыми путями 6, 7 с рулоновозными тележками 8, 9, перемещающимися независимо друг от друга посредством электропривода с питанием от троллей 10, 11, расположенных внутри контура рельсового пути 6, 7.

Участки 12, 13 рельсового пути 6, 7 размещены на платформе 14, 15, установленной с возможностью перемещения посредством привода, например гидроцилиндра, поперек рельсового пути. На платформе 14, 15 стационарно закреплены участ1ки 16, 17 троллей 10,11, имеющие питание от отдельных источников.

Предлагаемая система транспортировки работает следующим образом. Рассмотрим случай прокатки толстой полосы. Рулоны толстой полосы, намотанные на моталках группы В, необходимо транспортировать к агрегатам резки D. Снятый с барабана моталки рулон конвейером 2 передается на подъемно-поворотный стол 3, который после поворота на 90° перекладывает рулон на конвейер 5. Наличие конвейера 5 обусловлено необходимостью выноса рельсового пути за зону активного фундамента стана.

Конвейер 5 транспортирует рулон .к подъем но-поворотному столу 4. В это время тележка 9 перемещается на платформу 14 и останавливается по оси конвейера 5 и стола 4. Платформа 14 вместе с тележкой 9 на участке рельс 12 перемещается посредством привода, например гидроцилиндра, по направлению к столу 4. Рулон со стола 4 перекладывается на тележку 9 посредством утапливания рога люльки стола 4 в сквозной поперечный паз тележки 9. Платформа 14 возвращается с загруженной рулоном тележкой 9 в контур рельс 7.

Тележка 9 на платформе перемещается по рельсам 12, получая питание от троллей 17,

Выщеописанным образом передаются и рулоны тонкой полосы При этом в работе участвуют моталки группы А и транспортер 1.

Предлагаемая система транспортировки рулонов применительно к типовому стану 2000 горячей прокатки позволяет иоключить 600 пог. м конвейеров из общей длины 1000 м, что составляет снижение металлоемкости системы транспортировки рулонов на 1600 т. Экономический эффект в денежном выражении составляет 1,28 млн. рублей.

Формула изобретения

Система транспортирования рулонов от

моталок прокатного стана, содержащая устройство перемещения рулонов в пределах линии стана, устройство перемещения рулонов за нределами линии стана и подъемно-поворотные столы в линии стана, о тличающаяся тем, что, с целью снижения металлоемкости системы и повышения надежности ее работы, она снабжена установленной за пределами линии стана платформой с приводом, а устройство перемещения рулонов за пределами линий стана выполнено в виде замкнутого рельсового пути, часть которого размещена на илатформе, причем последняя установлена с возможностью перемещения поперек рельсового пути и взаимодействия с подъемноповоротным столом в линии стана.

2. Система по п. 1, отличающаяся тем, что привод перемещения платформы выполнен в виде гидроцилиндра.

Источники информации, принятые во внимание:

1. Макагон В. Г. и др. Механическое оборудование широкополосных станов горячей прокатки, М., Металлургия, 1959, с. 199-202.

2. Sron and Steel Eng № 6, июнь 1977, с. 75-77 (прототип).

I /

L..

Авторы

Даты

1982-07-07—Публикация

1978-08-14—Подача