Изобретение относится к прокатному производству и может быть использовано, в частности, на непрерывных и полунепрерывных полосовых станах горячей прокатки, продукция которых в виде рулонов транспортируется либо на склад рулонов для последущей отгрузки потребителям, либо к агрегатам последующей обработки полосы.

Известны системы уборки рулонов, содержащие устройства, предназначенные для предотвращения возникновения явления телескопичности рулона во время его формирования.

Телескопичность рулона зависит от многих факторов. К их числу относятся: дефекты полосы (разнотолщинность, серпо- видность, неплоскостность и др.), нефиксированная подача листового проката на барабан моталки, прогиб барабана моталки и др.

Известные технические решения направлены на снижение телескопичности рулона за счет повышения качества смотки, например; предполагается фиксировать полосу после выхода из последней клети в положение, которое заняла полоса после прокатки, а не пытаться сместить ее на ось прокатки во время всего периода сматывания в рулон. Это решение позволяет несколько уменьшить величину возможного телескопа-при формировании полосы в рулон.

Учет только этого фактора не позволяет получить качественно сформированный рулон при значительных массах последнего, так как при смотке рулонов массой свыше 40 т имеет место прогиб барабана моталки, который существенно влияет на явление т.е- лескопичности рулона. Известное техническое решение- исключает влияние прогиба барабана мотал и на образование телескопичности.

Однако на некачественное формирование первых и последних витков рулона оказывает влияние тот факт, что они формируются в условиях отсутствия натяжения полосы. Барабан моталки расположен на некотором расстоянии от тянущих роликов. Это расстояние зависит от диаметра сматываемых рулонов и достигает 7 м; Так как на современных станах увеличиваются масса и диаметр рулонов, расстояние это имеет тенденцию к увеличению. Передний конец полосы, вышедший из тянущих роликов, не испытывает натяжения во время формирования первых витков рулона до тех пор, пока не произойдет фиксация полосы на барабане моталки за счет сил трения между первыми витками. Аналогичное явление имеет место vi в случае формирования последних витков рулона, когда концевая часть полосы свободна от натяжения на участке между тянущими роликами и барабаном моталки.

Известен также универсальный автоматизированный подпольный намоточный комплекс, содержащий устройства, предназначенные для создания в полосе поеле захвата переднего конца барабаном моталки растягивающих напряжений, превышающих предел текучести, вызывающих пластические деформации. В результате этого частично исправляется неплоскостность и серповидность полосы, что способствует качественному формированию рулона.

Однако при прокатке титановых сплавов, электротехнических сталей не допустимы структурные изменения в материале,

вызванные пластической деформацией перед сматыванием полосы в рулон, так как материал уже претерпел все стадии технологической обработки, необходимые для достижения заданных физико-механических

свойств и дальнейшее воздействие на него исключено. Это решение применимо для обработки полосового материала из конструктивных сталей. Однако использование его затруднено по той причине, что величины

прилагаемых к полосе усилий должны быть зависимы от степени дефектности полосы, которые не постоянны даже на ограниченной площади, а приложение усредненных усилий способно вызвать разрыв полосы.

Таким образом, известные конструкции устройств и механизмов, участвующих в формировании рулона, не могут, в полной мере устранить телескопичность рулона, а решают задачу устранения отдельных факторов, влияющих на ее образование.

Следует отметить, что в практике современного прокатостроения существуют две схемы транспортирования рулонов: с вертикально расположенной осью и с горизонтально расположенной осью рулона. Каждая из схем имеет свои достоинства и недостатки.

Так, транспортирование рулонов с гори- зонтально расположенной осью предохраняет от деформирования торцы рулонов. Однако возникают сложности с сохранением качества уложенных друг на друга рулонов в складских помещениях за счет деформации рулонов и обретения ими в сечении формы эллипсов, особенно в тех рулонах, что уложены в нижних рядах. Или же требуются большие площади складских помещений, где бы рулоны ни были уложены в один ряд.

Все эти проблемы отсутствуют при складировании рулонов с вертикально расположенной осью и появляется возможность повышения производительности складских кранов за счет транспортировки рулонов парами.

Наиболее близким к изобретению является универсальный автоматизированный подпольный намоточный комплекс, содержащий моталки, приемные и отводящие конвейеры, подъемники рулонов, устройства для передачи рулонов на конвейеры. Недостатком данного комплекса является то. что машины и механизмы, составляющие его, не обеспечивают качественное формирование рулонов из-за образования теле- скопичности рулонов.

Целью изобретения является повышение качества рулонов, повышение долговечности устройства для перемещения выступающих витков вдоль оси рулона за счет сокращения времени воздействия на него высоких температур.

Поставленная цель достигается тем. что универсальный намоточный комплекс снабжен устройством для выравнивания торцов рулона, выполненным в виде закрепленной у одного из упомянутых конвейеров направляющей, консольно установленной на направляющей подвижной плиты, привода ее перемещения вдоль направляющих, атакже виброплиты, соединенной с подвижной плитой упругими элементами, и механизмом поворота подвижной плиты.

Оснащение универсального намоточного комплекса устройством для выравчива- ния торцов рулона, выполненным в виде закрепленной у одного из упомянутых конвейеров направляющей, оснащенной виброплитой и размещенной на направляющей с возможности. перемещения по вертикали, позволяет перемещать выступающие витки вдоль.оси рулона.

Оснащение зиброплитой. соединенной с подвижной г.литой посредством упругих элементов позволяет перемещать выступающие витки рулона без приложения значительных усилий, способных вызвать заминание кромок выступающих витков.

Оснащение устройства механизмом поворота подвижной плиты позволяет повысить долговечность устройства за счет уменьшения пребывания его механизмов в зоне действия высоких температур.

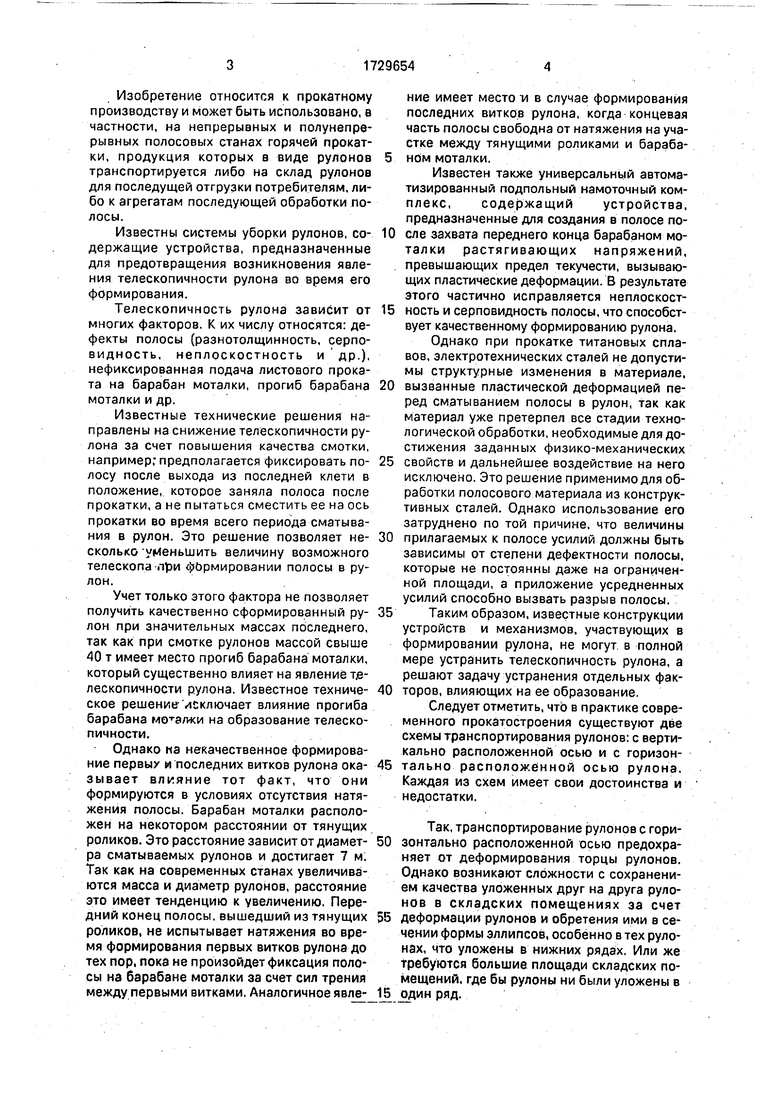

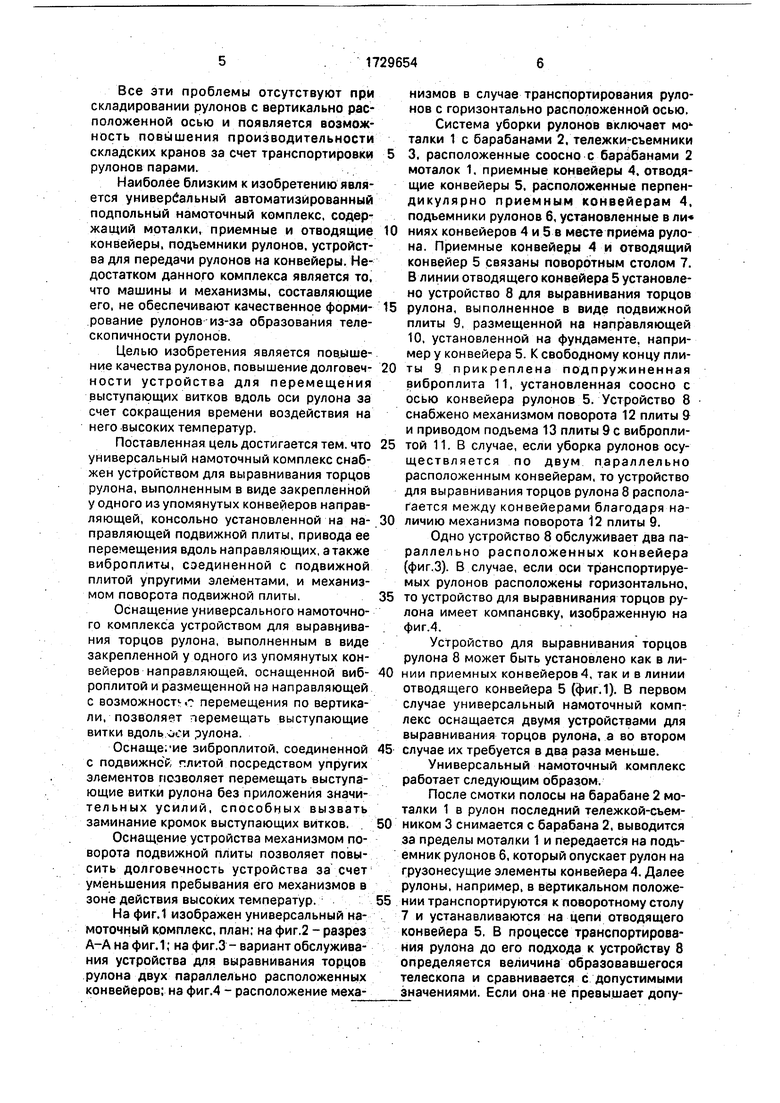

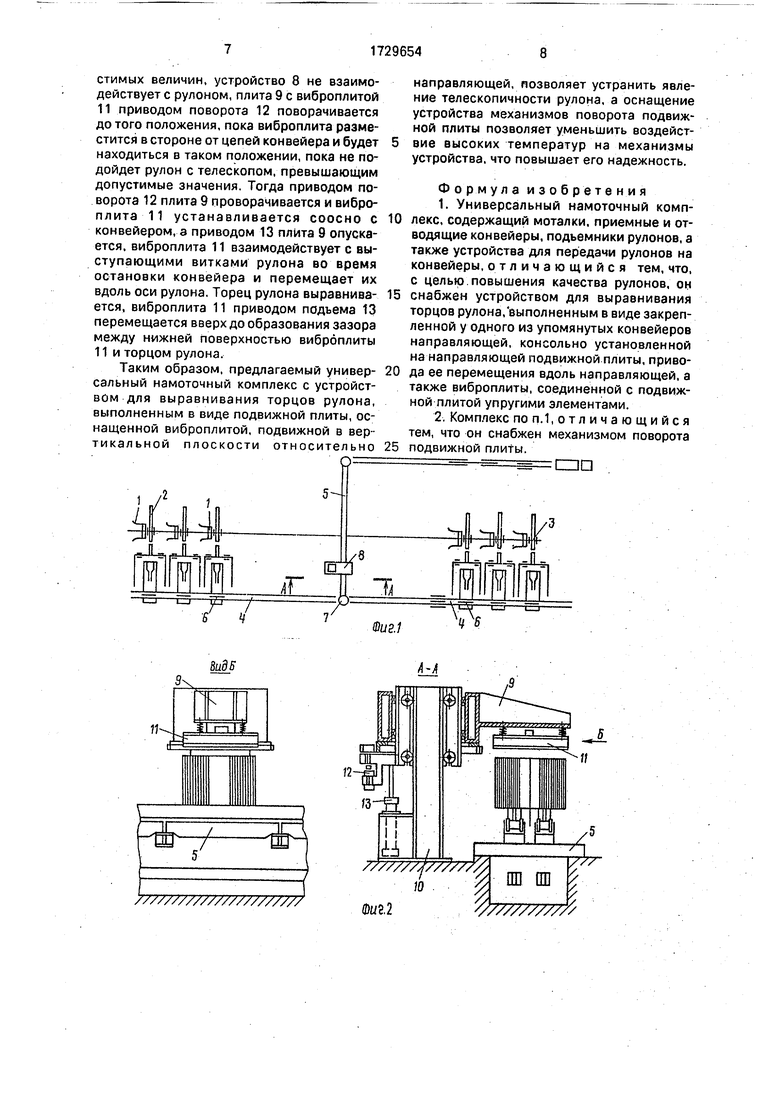

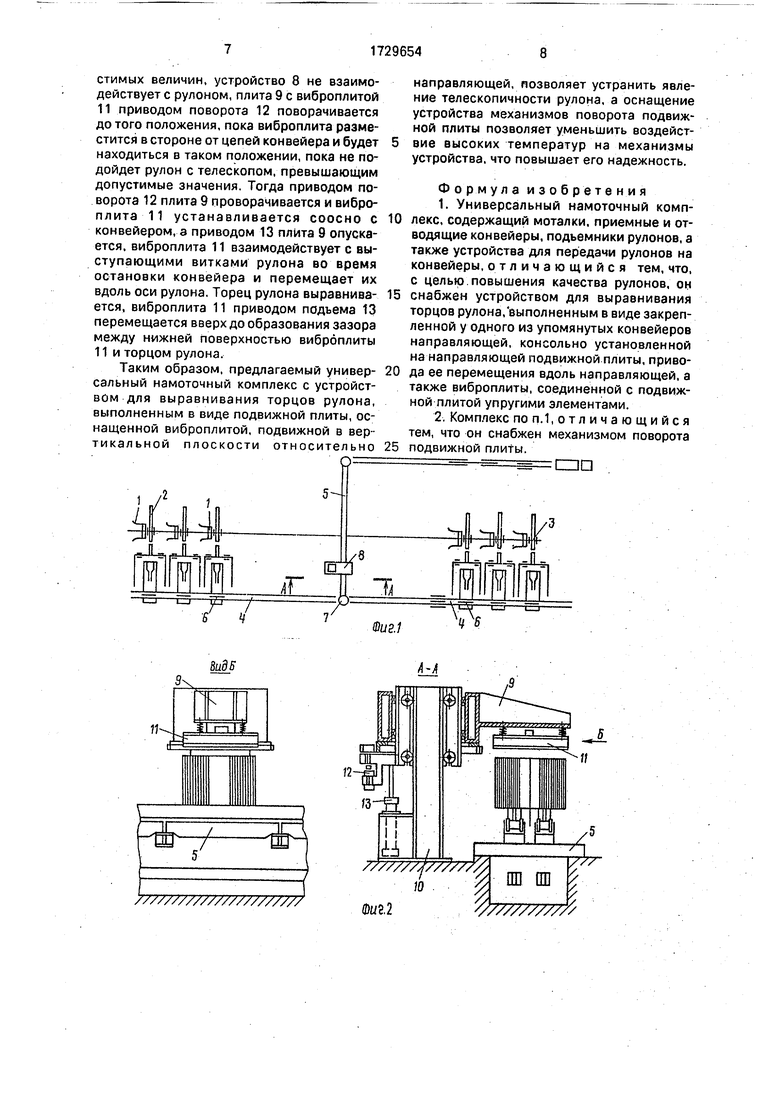

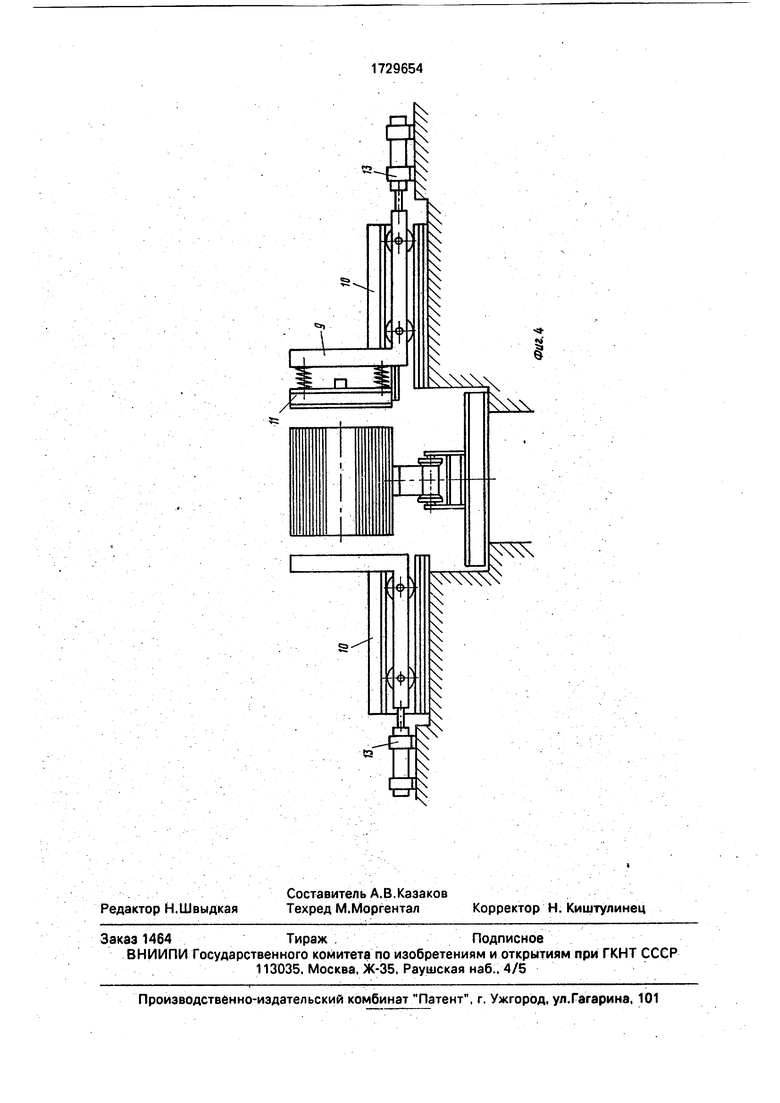

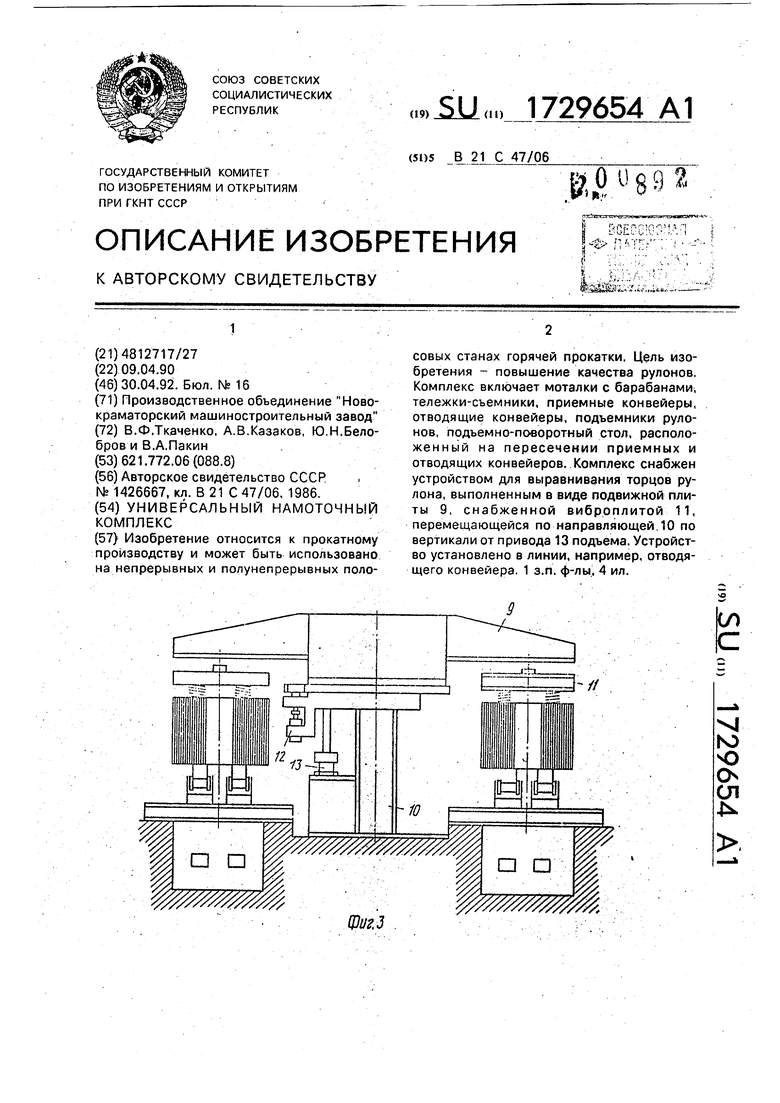

На фиг.1 изображен универсальный намоточный комплекс, план; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вариант обслуживания устройства для выравнивания торцов рулона двух параллельно расположенных конвейеров; на фиг.4 - расположение механизмов в случае транспортирования рулонов с горизонтально расположенной осью. Система уборки рулонов включает мо талки 1 с барабанами 2, тележки-съемники

3. расположенные соосно с барабанами 2 моталок 1. приемные конвейеры 4, отводящие конвейеры 5. расположенные перпендикулярно приемным конвейерам 4. подъемники рулонов 6, установленные в ли

0 ниях конвейеров 4 и 5 в месте приема рулона. Приемные конвейеры 4 и отводящий конвейер 5 связаны поворотным столом 7. В линии отводящего конвейера 5 установлено устройство 8 для выравнивания торцов

5 рулона, выполненное в виде подвижной плиты 9, размещенной на направляющей 10, установленной на фундаменте, например у конвейера 5. К свободному концу пли0 ты 9 прикреплена подпружиненная виброплита 11, установленная соосно с осью конвейера рулонов 5. Устройство 8 снабжено механизмом поворота 12 плиты 9 и приводом подъема 13 плиты 9 с вибропли5 той 11. В случае, если уборка рулонов осуществляется по двум параллельно расположенным конвейерам, то устройство для выравнивания торцов рулона 8 располагается между конвейерами благодаря на0 личию механизма поворота 12 плиты 9.

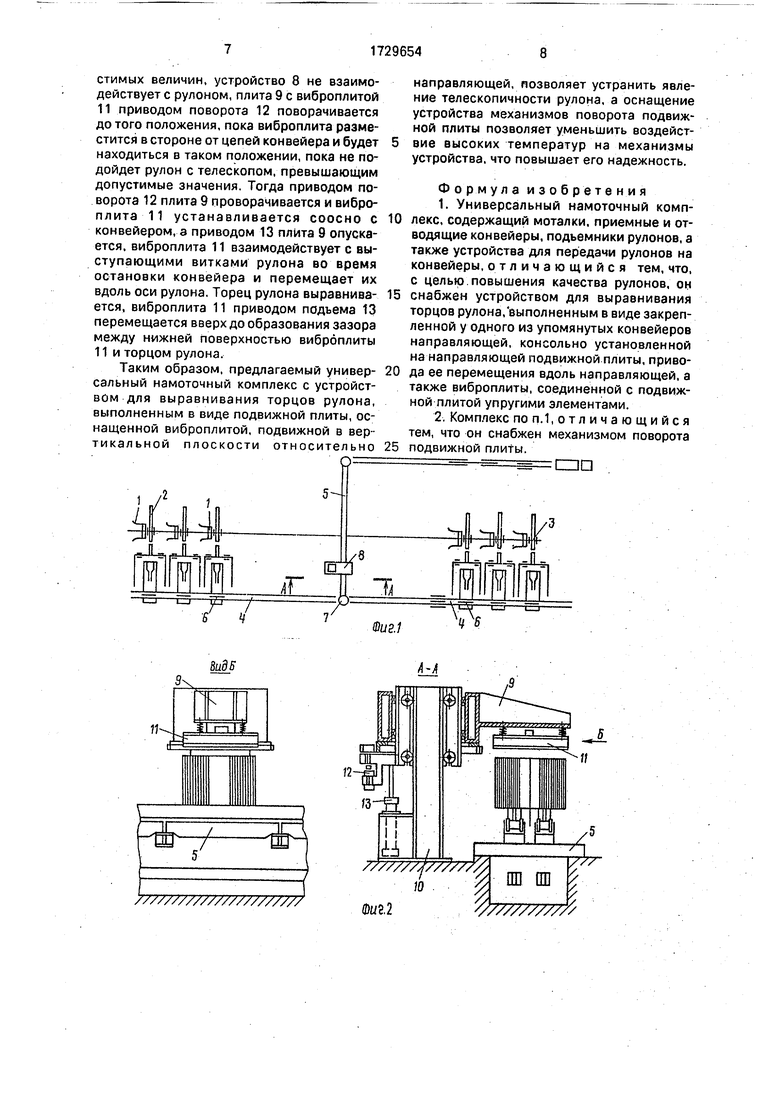

Одно устройство 8 обслуживает два па- раллельно расположенных конвейера (фиг.З). В случае, если оси транспортируемых рулонов расположены горизонтально,

5 то устройство для выравнивания торцов рулона имеет компановку, изображенную на фиг.4.

Устройство для выравнивания торцов рулона 8 может быть установлено как в ли0 нии приемных конвейеров 4, так и в линии отводящего конвейера 5 (фиг.1). В первом случае универсальный намоточный комплекс оснащается двумя устройствами для выравнивания торцов рулона, а во втором

5 случае их требуется в два раза меньше.

Универсальный намоточный комплекс работает следующим образом.

После смотки полосы на барабане 2 моталки 1 в рулон последний тележкой-съем0 ником 3 снимается с барабана 2, выводится за пределы моталки 1 и передается на подъемник рулонов 6, который опускает рулон на грузонесущие элементы конвейера 4. Далее рулоны, например, в вертикальном положе5 нии транспортируются к поворотному столу 7 и устанавливаются на цепи отводящего конвейера 5, В процессе транспортирования рулона до его подхода к устройству 8 определяется величина образовавшегося телескопа и сравнивается с допустимыми значениями. Если она не превышает допустимых величин, устройство 8 не взаимодействует с рулоном,плита 9 с виброплитой 11 приводом поворота 12 поворачивается до того положения, пока виброплита разместится в стороне от цепей конвейера и будет находиться в таком положении, пока не подойдет рулон с телескопом, превышающим допустимые значения. Тогда приводом поворота 12 плита 9 проворачивается и виброплита 11 устанавливается соосно с конвейером, а приводом 13 плита 9 опускается, виброплита 11 взаимодействует с выступающими витками рулона во время остановки конвейера и перемещает их вдоль оси рулона. Торец рулона выравнивается, виброплита 11 приводом подъема 13 перемещается вверх до образования зазора между нижней поверхностью виброплиты 11 и торцом рулона.

Таким образом, предлагаемый универсальный намоточный комплекс с устройством для выравнивания торцов рулона, выполненным в виде подвижной плиты, оснащенной виброплитой, подвижной в вертикальной плоскости относительно

О:

направляющей, позволяет устранить явление телескопичности рулона, а оснащение устройства механизмов поворота подвижной плиты позволяет уменьшить воздейст- вне высоких температур на механизмы устройства, что повышает его надежность.

Ф о р.мул а изобр ете н.ия

1.Универсальный намоточный комп- леке, содержащий моталки, приемные и отводящие конвейеры,подъемники рулонов, а также устройства для передачи рулонов на конвейеры, отличающийся тем, что, с целью.повышения качества рулонов, он

снабжен устройством для выравнивания торцов рулона, выполненным в виде закрепленной у одного из упомянутых конвейеров направляющей, консольно установленной на направляющей подвижной плиты, привода ее перемещения вдоль направляющей, а также виброплиты, соединенной с подвижной плитой упругими элементами.

2.Комплекс по п. 1,отличающийся тем, что он снабжен механизмом поворота

подвижной плиты.

ID

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления установкой направляющих линеек | 1980 |

|

SU876226A1 |

| УСТРОЙСТВО ДЛЯ СМОТКИ В РУЛОНЫ ПОЛОСОВОЙ СТАЛИ | 1994 |

|

RU2082518C1 |

| СПОСОБ БОКОВОГО НАПРАВЛЕНИЯ ПОЛОСЫ ПРИ ЕЕ БЕЗОСТАНОВОЧНОМ ПЕРЕМЕЩЕНИИ РОЛЬГАНГОМ ПРЕИМУЩЕСТВЕННО ОТ КЛЕТИ К МОТАЛКЕ ДЛЯ ДАЛЬНЕЙШЕЙ СМОТКИ В РУЛОН | 1999 |

|

RU2197349C2 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

| Намоточно-транспортировочный комплекс прокатного стана | 1990 |

|

SU1810162A1 |

| СПОСОБ СМОТКИ В РУЛОН ХОЛОДНОКАТАНОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222400C1 |

| СПОСОБ УПЛОТНЕНИЯ РАСПУШЕННЫХ НАРУЖНЫХ ВИТКОВ ГОРЯЧЕКАТАНЫХ РУЛОНОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2311249C2 |

| Устройство для накатки горяче-КАТАНОй пОлОСы | 1979 |

|

SU793680A1 |

| Устройство для обхвата полосой валка прокатной клети | 1983 |

|

SU1098599A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2379139C1 |

Изобретение относится к прокатному производству и может быть использовано на непрерывных и полунепрерывных полосовых станах горячей прокатки. Цель изобретения - повышение качества рулонов. Комплекс включает моталки с барабанами, тележки-съемники, приемные конвейеры, отводящие конвейеры, подъемники рулонов, подъемно-поворотный стол, расположенный на пересечении приемных и отводящих конвейеров. Комплекс снабжен устройством для выравнивания торцов рулона, выполненным в виде подвижной плиты 9, снабженной вибррплитой 11, перемещающейся по направляющей. 10 по вертикали от привода 13 подъема. Устройство установлено в линии, например, отводящего конвейера. 1 з.п. ф-лы, 4 ил.

| Универсальный автоматизированный подпольный намоточный комплекс широкополосного стана горячей прокатки | 1986 |

|

SU1426667A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-04-30—Публикация

1990-04-09—Подача