Изобретение относится к резьбообразую- щему инструменту и может быть использовано для формообразования резьб Б деталях из труднообрабатываемых материалов, в частности нержавеющих и жаропрочных сталей.

Цель изобретения - повьинение качества резьбы за счет Г1лавиого уменынения переднего угла от торна плашки к началу калиб- руюн1ей части и возможности образования на носледней отрннательного или равного нулю переднего угла.

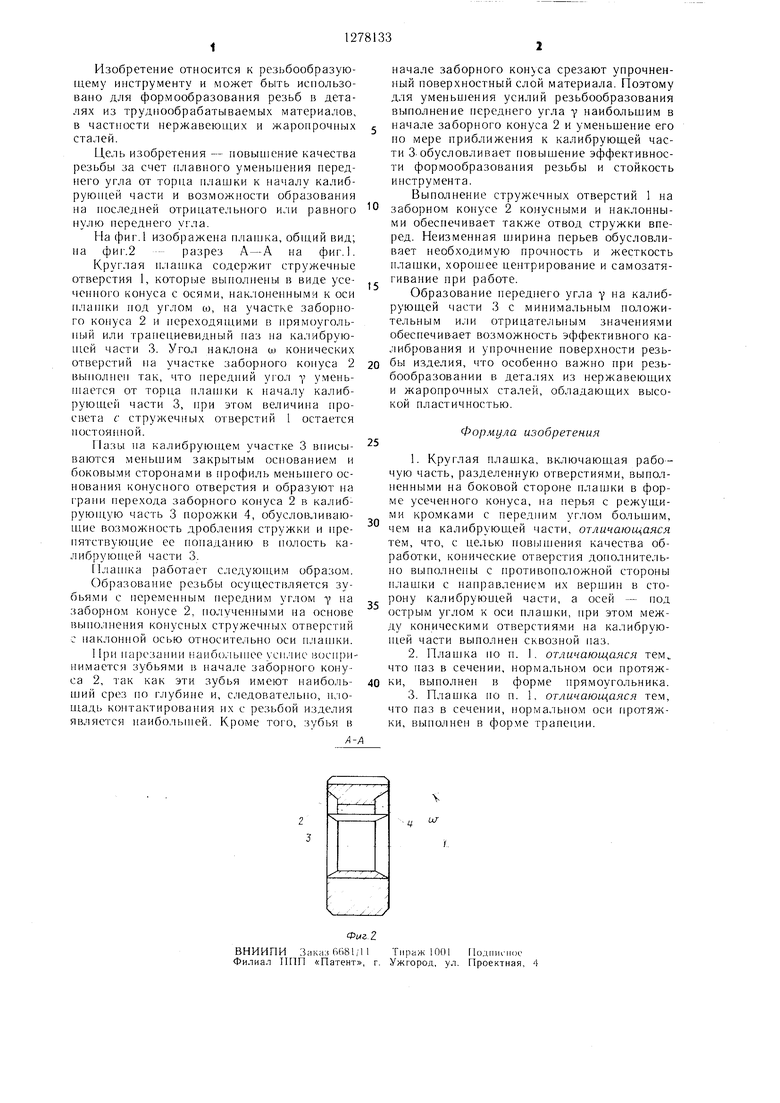

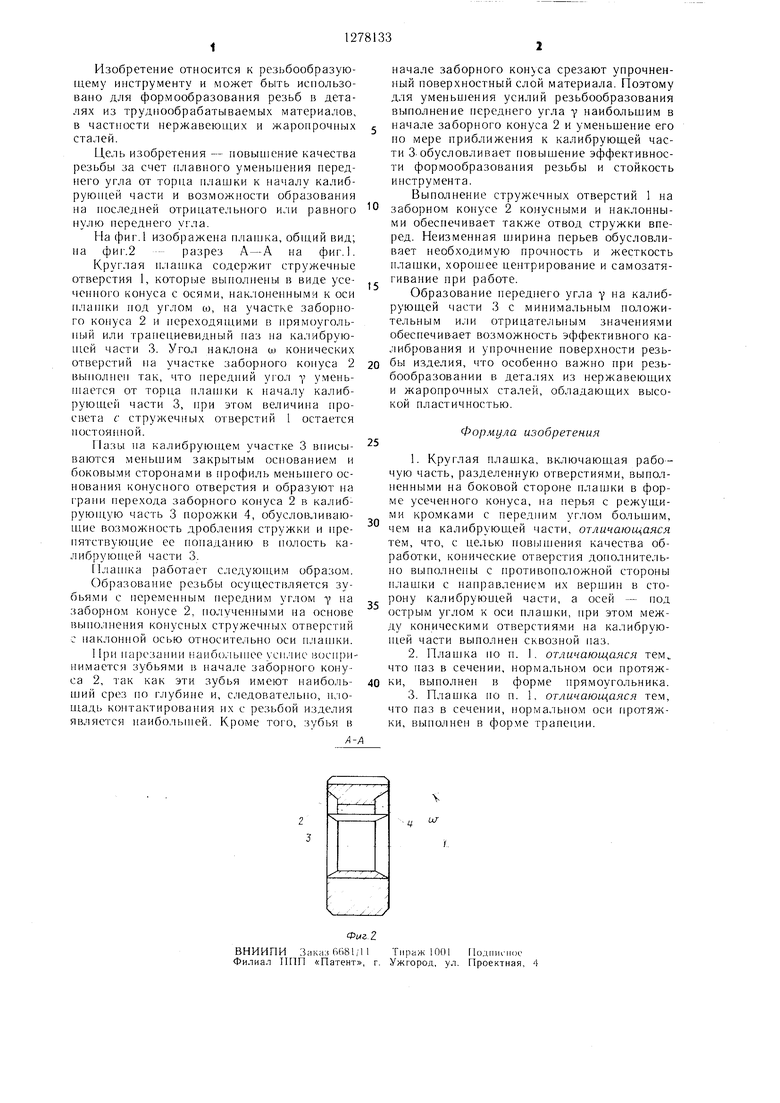

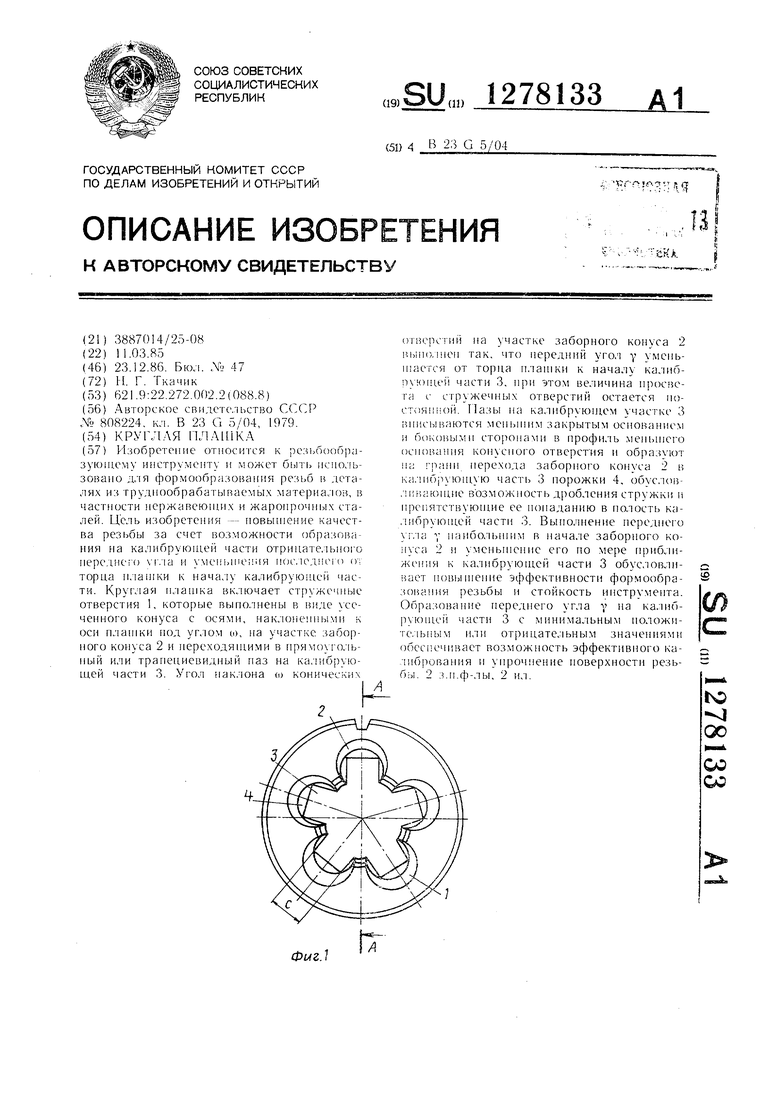

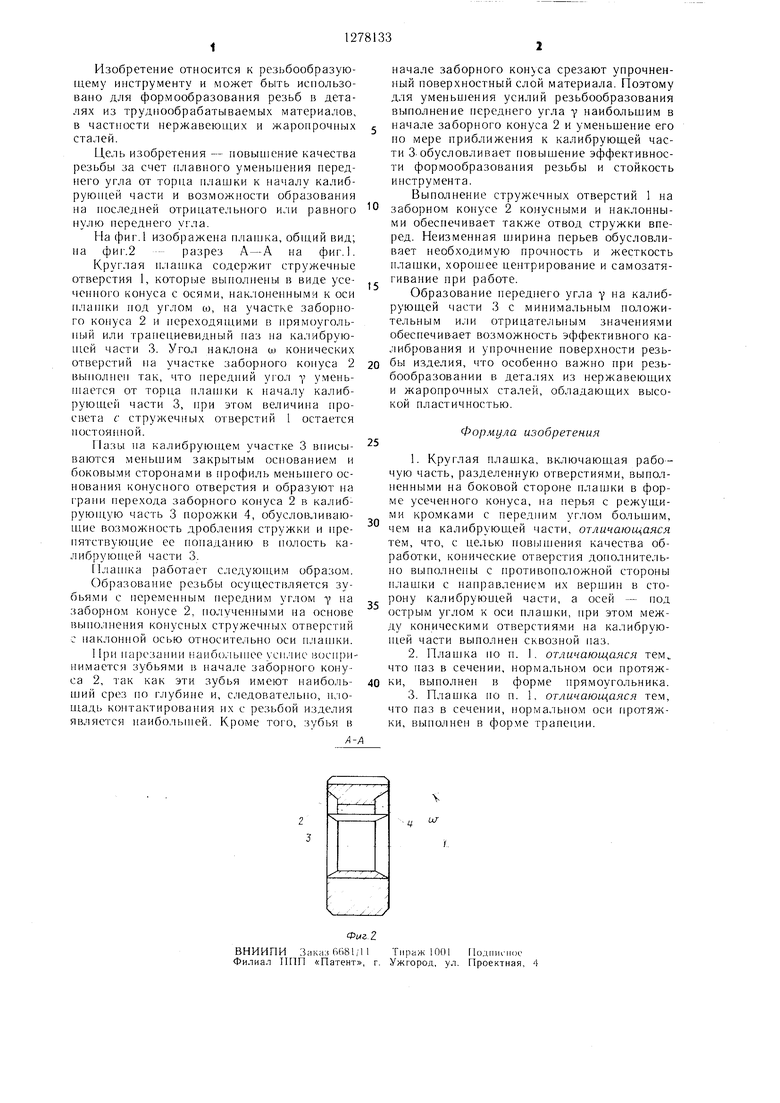

На ()иг.1 изображена нлан1ка, обндий вид; на фиг.2 - разрез А-А на фиг. 1.

Круглая iL iaiHKa содержит стружечные отверстия 1, которые выполнены в виде усеченного конуса с осями, нак,лоненными к оси нлашки нод углом ш, на участке заборного конуса 2 и нереходяшими в прямоугольный или транепиевидный паз на ка;1Ибрую- Hiefi части 3. Угол наклона ш конических отверстий на участке заборного конуса 2 выполнен так, что передний угол 7 умень- 1нается от торца платки к началу калибрующей части 3, при этом величина просвета с стружечных отверстий 1 остается постоянной.

Пазы на калибрующем участке 3 вписываются MeHbLHHM закрытым основанием и боковыми сторонами в профиль меньшего основания конусного отверстия и образуют на грани перехода заборного конуса 2 Е калиб- рующ.ую часть 3 порожки 4, обусловливающие возможность дробления стружки и нре- пятствуюн1ие ее попаданию в полость калибрующей части 3.

Платка работает с;1едующ.им образом.

Образование резьбы осуществляется зубьями с переменным передним углом у на заборно.м конусе 2. полученными на основе вынолнения конусных стружечных отверстий с наклонной осью относительно оси платки.

11ри нарезании наибольшее усилие вск нрн- нимается зубьями в начале заборного конуса 2, так как эти зубья имеют паиболь- щий срез по глубине и, следовательпо, n;io- щадь контактирования их с резьбой изделия является наибольн1ей. Кроме того, зубья в

А

5

0

5

0

5

0

начале заборного конуса срезают упрочненный поверхностный слой материала. Поэтому для уменьшения усилий резьбообразования выполнение нередпего угла у наибольщим в начале заборного конуса 2 и уменьщение его но мере приближения к калибрующей части 3-обусловливает повышение эффективности формообразования резьбы и стойкость инструмента.

Выполнение стружечных отверстий 1 на заборном конусе 2 конусными и наклонными обеспечивает также отвод стружки вперед. Неизменная щирина перьев обусловливает необходимую прочность и жесткость платки, xopoiHee пе}1трирование и самозатягивание при работе.

Образование переднего угла па калибрующей части 3 с минимальным положительным или отрицательным значениями обеспечивает возможноеть эффективного калибрования и упрочнение новерхности резьбы изделия, что особенно важно при резь- бообразовании в деталях из нержавеющих и жаронрочных сталей, обладающих высокой пластичностью.

Формула изобретения

1.Круглая плащка, включающая рабочую часть, разделенную отверстиями, выпол- ненными на боковой стороне нлашки в форме усеченного конуса, на перья с режущими кро.мками с передним углом больщим, чем на калибрующей части, отличающаяся тем, что, с целью нов1)1Н1ения качества обработки, конические отверстия дополнительно вынолнены с противоположной стороны нлашки с направлением их вершин в сторону ка. шбрующей части, а осей - под острым углом к оси плашки, при это.м между коническими отверстиями на калибрую- Н1.ей части выполнен сквозной паз.

2.Плашка по п. 1. отличающаяся тем

нормальном оси нротяж- форме прямоугольника, п. 1. отличающаяся тем, нормальпом оси протяжчто паз в сечении, ки, выполнен в 3. Плашка по что паз в сечепии.

ки, выполнен в форме трапеции.

ч

UJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Круглая плашка и способ ее изготовления | 1985 |

|

SU1296331A1 |

| Круглая плашка | 1978 |

|

SU795782A1 |

| Метчик | 1988 |

|

SU1585162A1 |

| Круглая плашка и способ ее изготовления | 1979 |

|

SU841824A1 |

| Развертка | 1981 |

|

SU963740A1 |

| Устройство для нарезания наружной резьбы | 2015 |

|

RU2622070C1 |

| Метчик | 1981 |

|

SU1024192A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННИХ РЕЗЬБ | 2012 |

|

RU2521758C2 |

| УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО РЕЗЬБОНАКАТЫВАНИЯ | 2012 |

|

RU2505383C1 |

| Плашка | 1976 |

|

SU738795A1 |

Изобретение относится к резьбообра- зующему инструменту н может быть исшх ь- зоваио д, 1Я формообразования резьб в деталях из труднообрабатыпаемы.х материа;1ов, в частности нержавеюии1.х и жаронрочны.х сталей. Цель изобретения - иовьпнение качества резьбы за счет возможности образования иа калибруюн1.ей части отрицательно|-о иередиего vi . ia и уменьн1е; ня иос.юдшм о о г торца илашки к нача.1у калибрую1це11 части. Круг.. 1ая нлан1ка включает стружечные отверстия 1, которые выполнены в виде усеченного конуса с осями, наклоненными к оси пла1ики под углом со, на участке заборного конуса 2 и нереходяншми в прямоуго.:|ь- ный или трапециевидный паз на ка, 1иб)то- цей части 3. Угол нак.чона м конических Фиг.1 огверстий на ) частке заборного конуса 2 вынолиеп так, что передний угол у умень- Н1ается от торца пла1пки к началу калиб- nyionieii части 3, при этом величина нросне- та с стружечных отверстий остается по- стояшюй. Пазы па калпбруюп1.ем -частке 3 вписываются меи1)П1пм закрытым основанием я боковымп CTOjionaMn в профи, мепынего осповапия копуспого отверстия и образуют ii;; 1-раип перехода заборпого конуса 2 в ка, иб|1уюп1 ю часть 3 порожки 4, обуслов- Л1П аюп1ие возможпость дробления стружки it препятствующие ее попаданию в полость ка- .шбрующей частп 3. Выполнение передпе1Ч) угла Y паибольн1им в начале заборного ко- iiyca 2 и умепьи1енпе его по мере приб,п- жения к калибрующей части 3 обусловливает повьпиеппе эффективности формообразования резьбы и стойкость ипетрумеита. (Образование переднего угла у на ка.пиб- руюп1С11 части 3 с минимальным иоложн- те.Пзпым пли отрицательным значениями обеспечивает возможность эффективного ка- ,1пброваьп1Я и упрочнение поверхности резьбы. 2 з.п.ф-лы, 2 ил. ю оо со

| Авторское свидетельство СССР ,NO 808224 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-23—Публикация

1985-03-11—Подача