(54) СПОСОБ ПАЙКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумной капиллярной пайки | 1989 |

|

SU1639902A1 |

| Устройство для индукционной пайки | 1983 |

|

SU1199505A1 |

| Способ индукционной пайки телескопических соединений | 1985 |

|

SU1260123A1 |

| Установка пайки корпусов электронных приборов | 1985 |

|

SU1333492A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| СПОСОБ СОЕДИНЕНИЯ ПЛАСТИН В ПОЛУБЛОКИ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 2001 |

|

RU2195393C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1998 |

|

RU2156182C2 |

| УСТРОЙСТВО ДЛЯ ИНДУКЦИОННОЙ ПАЙКИ СОЕДИНИТЕЛЬНОЙ МУФТЫ ВОЛНОВОДА | 2003 |

|

RU2297308C2 |

| Способ индукционной пайки | 2023 |

|

RU2824969C1 |

| СПОСОБ ИНДУКЦИОННОЙ ПАЙКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2003 |

|

RU2296037C2 |

Изобретение относится к области пайки, а именно, к индукционной капиллярной пайке телескопического соединения с одновременным воздействием на соединяемые элементы механическими колебаниями, преимущественно ультразвуковой частоты, и может быть использовано при изготовлении узлов электровакуумных приборов (ЭВП).

Известен способ пайки телескопического соединения, включающий сборку охватываемого и охватывающего элементов, индукционный нагрев до температуры плавления припоя с воздействием ультразвуковых колебаний на один из них, выдержку и охлаждение 1.

Применение данного способа при индукционной пайке телескопически соединяемых элементов сложной и нерегулярной формы, таких как узлов ЭВП, особенно при их продольных размерах, меньщих /2 волны возбуждаемых колебаний, становится сложным из-за трудности достижения интенсивного возбуждения колебаний в зоне пайки.

Возникающие при рассматриваемом способе возбуждения нерегулярные колебания носят хаотичный характер. При этом воздействие ультразвуковых колебаний на припой не позволяет полностью реализовать возможности их влияния на расплав,

Т. е. измельчение столбчатой структуры, уменьщение пористости, улучщение условий капиллярного течения и др.

Конструктивная реализация способа также затруднена в связи с трудностью согласования волноводо-излучающей системы с паяемым элементом из-за нерегулярности возбуждаемых колебаний.

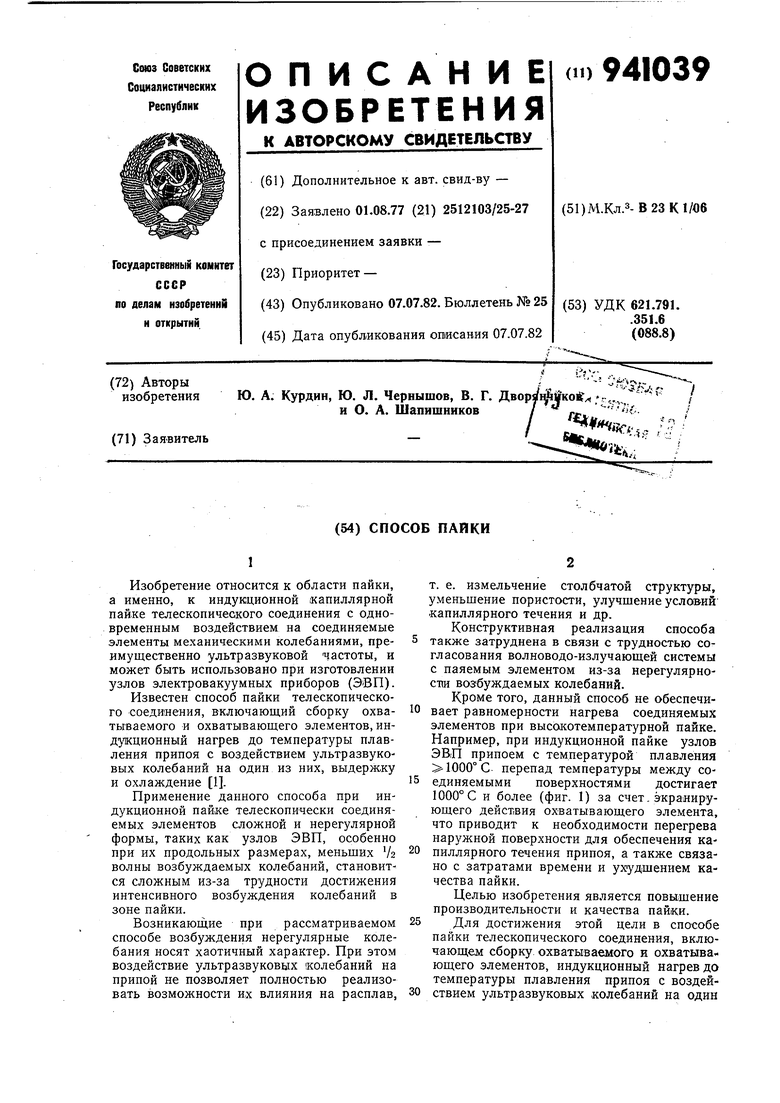

Кроме того, данный способ не обеспечи10вает равномерности нагрева соединяемых элементов при высокотемпературной пайке. Например, при индукционной пайке узлов ЭВ,П припоем с температурой плавления 1000° С перепад температуры между со15единяемыми поверхностями достигает 1000° С и более (фиг. 1) за счет, экранирующего действия охватывающего элемента, что приводит к необходимости перегрева наружной поверхности для обеспечения ка20пиллярного течения припоя, а также связано с затратами времени и ух дщением качества пайки.

Целью изобретения является повышение производительности и качества пайки.

25

Для достижения этой цели в способе пайки телескопического соединения, включающем сборку охватываемого и охватыва. ющего элементов, индукционный нагрев до температуры плавления припоя с воздей30ствием ультразвуковых колебаний на один

из них, выдержку и охлаждение, к соединяемым элементам после сборки прикладывают статическое осевое усилие, возбуждают ультразвуковые колебания крутильной формы в охватываемом элементе, а по достижении температуры плавления припоя уменьшают интенсивность колебаний в 3-10 раз с последующим снятием осевого усилия в момент выравнивания температур нагреваемых поверхностей.

Равномерность нагрева при индукционной пайке является важным моментом технологического режима и влияет на качество паяного шва. Интенсивность ультразвуковых колебаний на первой стадии процесса обеспечивает предварительное нагревание охватываемого элемента и выбирается из условия выравнивания температур соединяемых элементов.

Нагрев же припоя до расплавления производится индуктором, который одновременно нагревает и оба элемента спая, но в разной степени.

На фиг. 1 изображен совмещенный график нагрева соединяемых деталей по предлагаемому способу, где на оси ординат обозначено давление Р (кг), тем-перату.ра (Т°С), ток / (а), на оси абсцисс - время t (с). Кривая / - график приложения давления; кривая II - график изменения интенсивности возбуждаемых ультразвуковых колабнйй; кривая П1 - температурная зависимость внутренней поверхности; кри.вая IV - соответственно внешней Поверхности; кривая V - график изменения тока в индукторе.

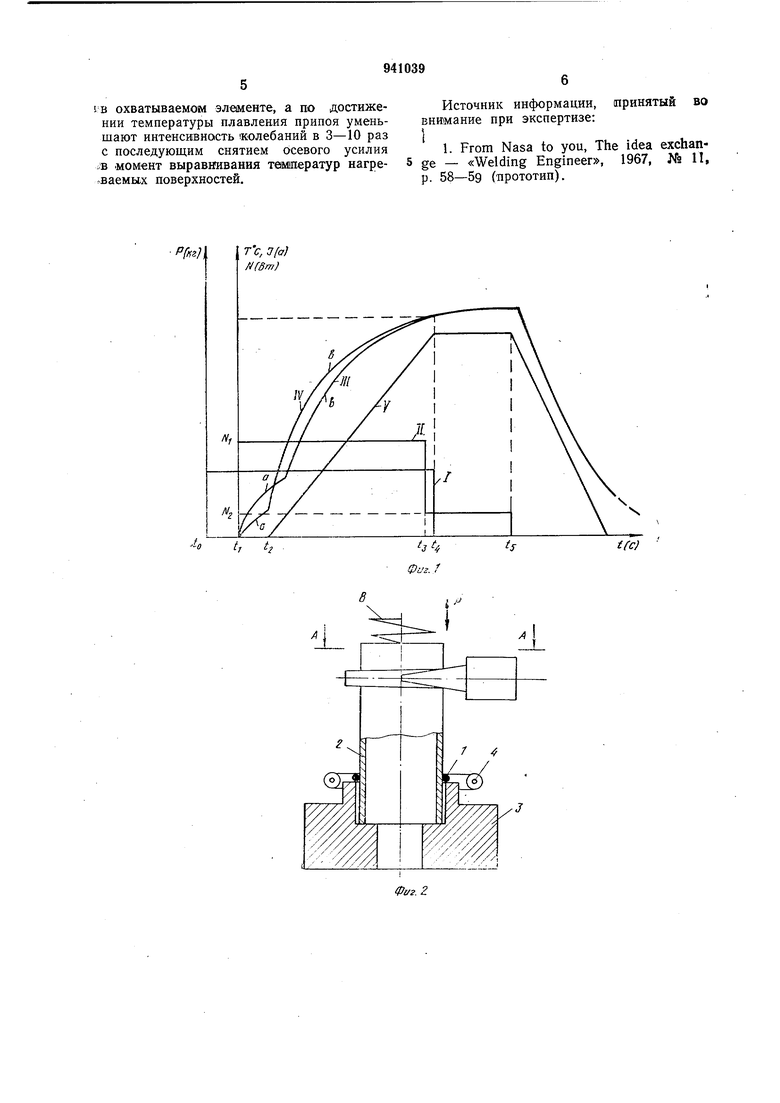

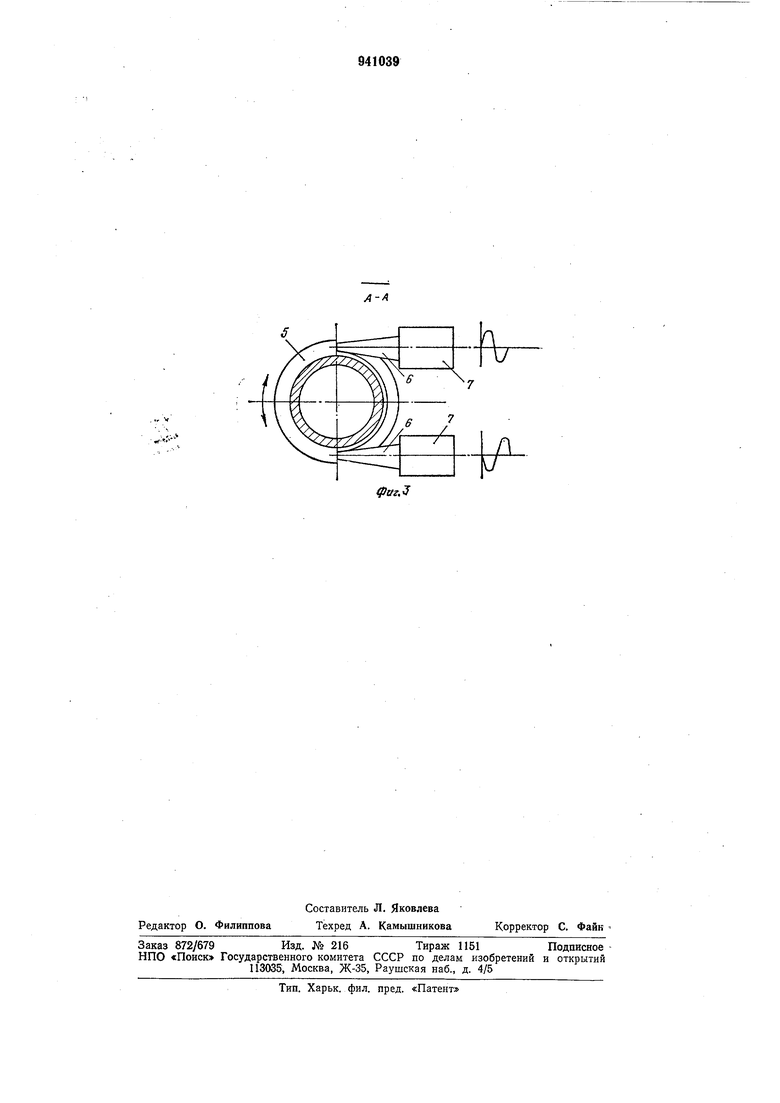

На фиг. 2 изображена схема реализации предлагаемого способа; на фиг. 3 - сечение А-А на фиг. 2.

В начале процесса (/о) прикладывается усилие Р (кривая I), затем во внутреннем элементе соединяемых деталей во время /, возбуждают интенсивные крутильные колебания (кривая П), при этом начинается нагрев внутренней (кривая III) и внещдей (кривая IV) деталей (участок а). В момент /2 возбуждается ток в индукторе (кривая V) обеспечивающий дальнейший нагрев (участок в). При этом к моменту времени з, близкому к моменту плавления припоя, температура соединяемых поверхностей выравнивается и производится снижение интенсивности ультразвукового воздействия. После выравнивания температур (время /4) производится снятие прижимающего усилия и обеспечивается выдержка () для полного растекания припоя по всему сечению капилляра. При этом ток в индукторе и интенсивность ультразвуковых колебаний обеспечивают изотермическую выдержку и капиллярное течение припоя.

.Припой 1 (фиг. 2) в виде кольща размещается на одном из соединяемых элементов 2 и 3. Нагрев соединяемых элементов производится с помощью индуктора 4. Крутильные .колебания ультразвуковой частоты возбуждаются в разъемном хомуте 5 двумя акустическими волноводами 6, возбуждаемыми магнитострикционными преобразователями 7, питаемыми в противофазе. Сжимающее усилие Р создается, например, пружинным материалом давления 8.

При пайке в вакууме партия в количестве 10 щтук труб из нержавеющей стали 36НХТВ с втулками из стали 10 с капиллярным зазором 0,08 мм по предлагаемому способу припоем ПМВ, имеющим температуру плавления 1083° С, параметры режимов следующие: кг; вт; NZ 1 вт; где Р - статическое давление, - начальная мощ-ность ультразвуковых колебаний; Лз - пониженная мощность ультразвуковых колебаний; 30 с; 4- 2-180 с; /4-/з 10 с; t-,- -/4-30 с; с.

При проверке на вакуумную плотность на течеиспекателе ПТИ-7А все швы оказались вакуумноплотными с хорошим заполнением капилляра.

Использование сжимающих усилий и крутильных колебаний изменяющейся интенсивности в охватываемом элементе при высокотемпературной индукционной пайке внкуумных оболочек и узлов ЭВП дает следующие преи1мущества. Легко достигается интенсивное возбуждение регулярных колебаний в расплаве припоя при пайке телескоп|Ическ,их соединений. В значительной мере интенсифицируется разрушение окисной пленки на соединяемых поверхностях, так как разрушение происходит не только за счет кавитационных явлений в припое, но и за счет силы механического взаимодействия, возникающей при трении деталей, колеблющихся с частотой регулярных крутилиных колебаний. Равнамерность прогрева телескопического соединения при индукционной пайке в связи с яополнительньш разогревом охватываемого элемеигта за счет силы прижатия и интенси вного ультразвукового нагрева.

Формула кзобретен ия )

Способ пайки телескопического соединения, включающий сборку охватываемого и охватывающего элементов, индукционный нагрев до тем(пературы плавления припоя с воздействием ультразвуковых колебаний на один из иих, выдержку и охлаждение, отличающийся тем, что, с целью повышения производительности и качества пайки, к соединяемым элементам после сборки прикладывают статическое осевое усилие, возбуждают ультразвуковые колебания крутильной формы SB охватываемом элементе, а по достижении температуры плавления припоя уменьшают интенсивность колебаний в 3-10 раз с последующим снятием осевого усилия в момент выравнивания темиератур нагре- 5 .ваемы,х поверхностей,

ТС, UlaJ NfBm)

tr Источник информации, принятый во вни мание при экспертизе: 1. From Nasa to you. The idea exchange - «Welding Engineer, 1967, № II, p. 58-69 (прототип).

Авторы

Даты

1982-07-07—Публикация

1977-08-01—Подача