1

Изобретение относится к пайке, в частности к способам индукционной пайки телескопических соединений, и может быть использовано в различных отраслях машиностроения при впаивании труб, стержней, патрубков в корпусе сосудов.

Цель изобретения - повышение качества паяных соединений путем исключения растрескивания металла в зоне пайки под влиянием контакта с жидким припоем.

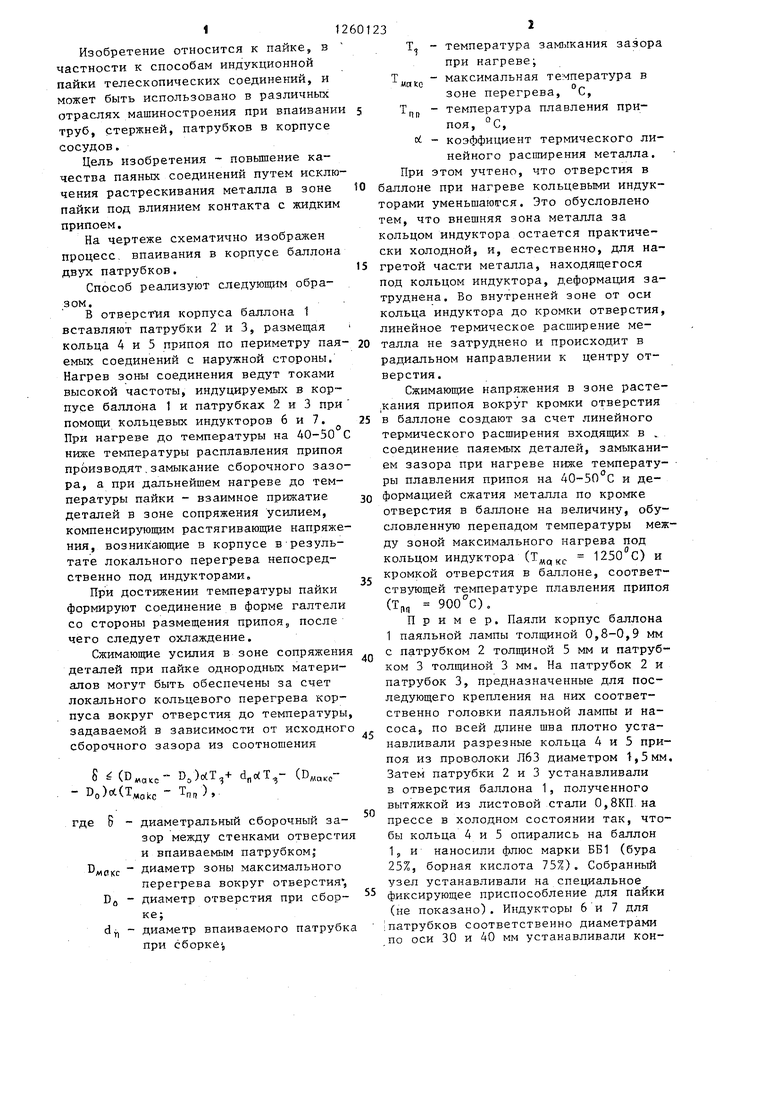

На чертеже схематично изображен процесс, впаивания в корпусе баллона двух патрубков.

Способ реализуют следующим обра-

зом.

В отверстия корпуса баллона 1

вставляют патрубки 2 и 3, размещая кольца 4 и 5 припоя по периметру пая емых соединений с наружной стороны. Нагрев зоны соединения ведут токами высокой частоты, индуцируемых в корпусе баллона 1 и патрубках 2 и 3 при помощи Кольцевых индукторов 6 и 7. При нагреве до температуры на 40-50 ниже температуры расплавления припоя производят,замыкание сборочного зазора, а при дальнейшем нагреве до температуры пайки - взаимное прижатие деталей в зоне сопряжения усилием, компенсирующим растягивающие напряжения, возник ающие в корпусе в-результате локального перегрева непосредственно под индукторами.

При достижении температуры пайки формируют соединение в форме галтели со стороны размещения припоя, после чего следует охлаждение.

Сжимающие усилия в зоне сопряжени деталей при пайке однородных материалов могут быть обеспечены за счет локального кольцевого перегрева корпуса вокруг отверстия до температуры задаваемой в зависимости от исходног сборочного зазора из соотношения

8 ( D,)o( (В„„,,- Do)ct( - Tf, ) ,.

где 6 - диаметральный сборочный зазор между стенками отверсти и впаиваемым патрубком; длокс диаметр зоны максимального перегрева вокруг отверстия, DO - диаметр отверстия при сбор-

ке;

- диаметр впаиваемого патрубк при сборке-.

232

Т - температура замз гкания зазора при нагреве;

5

0 5 о

Макс

- максимальная температура в

5

0

зоне перегрева. С, - температура плавления припоя, °С,

- коэффициент термического линейного расширения металла. При этом учтено, что отверстия в баллоне при нагреве кольцевыми индукторами уменьшаются. Это обусловлено тем, что внешняя зона металла за кольцом индуктора остается практически холодной, и, естественно, для нагретой части металла, находящегося под кольцом индуктора, деформация затруднена. Во внутренней зоне от оси кольца индуктора до кромки отверстия, линейное термическое расширение металла не затруднено и происходит в радиальном направлении к центру отверстия.

Сжимающие напряжения в зоне расте- .кания припоя вокруг кромки отверстия в баллоне создают за счет линейного термического расширения входящих в соединение паяемых деталей, замыканием зазора при нагреве ниже температуры плавления припоя на 40-50°С и деформацией сжатия металла по кромке отверстия в баллоне на величину, обусловленную перепадом температуры между зоной максимального нагрева под кольцом индуктора (Т,;,,, ) и кромкой отверстия в баллоне, соответствующей температуре плавления припоя

(т„„ ).

Пример. Паяли корпус баллона 1 паяльной лампы толщиной 0,8-0,9 мм с па.трубком 2 толщиной 5 мм и патрубком 3 толщиной 3 мм. На патрубок 2 и патрубок 3, предназначенные для последующего крепления на них соответственно головки паяльной лампы и насоса, по всей ,длине шва плотно устанавливали разрезные кольца 4 и 5 припоя из проволоки ЛбЗ диаметром 1,5мм. Затем патрубки 2 и 3 устанавливали в отверстия баллона 1, полученного вытяжкой из листовой стали 0,8КП. на прессе в холодном состоянии так, чтобы кольца 4 и 5 опирались на баллон 1;, и наносили флюс марки ББ1 (бура 25%, борная кислота 75%). Собранньй

узел устанавливали на специ.альное фиксирующее приспособление для пайки

(не показано). Индукторы 6 и 7 для Патрубков соответственно диаметрами по оси 30 и 40 мм устанавливали концентрично по отношению к впаиваемым деталям и с зазором над днищем баллона 1 у патрубка 2 на 5 мм и патрубка 3 на 7 мм. Внутренние диаметры колец индукторов расположены по отноше нию к патрубкам с зазорами 1 мм и 3 мм соответственно.

.Диаметральный сборочный зазор между впаиваемыми деталями, патрубком 2 и патрубком 3 и отверстиями в днище баллона 1 для патрубка 2 0,36 мм и патрубка 3 0,47 мм. При включении ТВЧ одновременно осуществляется прогрев впаиваемых деталей и днища баллона вокруг отверстий. Согласно пред лагаемому соотношению при указанных зазорах максимальная температура перегрева корпуса баллона составляла 1250°С.

При температуре в зоне пайки С сборочный зазор замыкался в результате расширения кромки отверстия и патрубка.

После расплавления припоя при 900 С образовывалось паяное соедине- ние в форме галтели.

В результате пайки узлов паяльной лампы по предлагаемому способу трещи в паяных баллонах при пневмоиспытании не обнаружено, что свидетельствует об исключении трещннообразования в зоне растекания припоя по материалу корпу- са баллона.

Преимущества предлагаемого способа пайки с интенсивным локальным нагревом по сравнению с пайкой в печах заключаются в малой энергоемкости, процесса и высокой производительности.

Формула изобретения

1v Способ индукционной пайки телескопических соединений, преимущественно типа патрубок - тонкостенный корпус, при котором производят сборку, размещая патрубок в отверстии корпуса и высокотемпературный припой по периметру соединения с наружной

s

1015 20

25

ю где

стороны, нагрев зоны соединения токами высокой частоты до температуры пайки с локальным кольцевым перегревом участка корпуса вокруг отверстия, формирование паяного соединения и охлаждение, отличающийся тем, что, с целью повьш1ения качества паяных соединений путем исключения растрескивания металла в зоне пайки под влиянием контакта с жидким припоем, перед расплавлением припоя производят замыкание сборочного зазора и взаимное прижатие соединяемых деталей в зоне сопряжения усилием, компенсирующим растягивающие напряжения, возникающие в корпусе в результате локального перегрева, а паяное соединение формируют только со стороны размещения припоя.

2. Способ по П.1, отличающийся тем, что сжимающее усилие в зоне сопряжения деталей при пайке однородных материалов создают путем локального кольцевого перегрева корпуса вокруг отверстия, задавая температуру перегрева в зависимости от исходного сборочного зазора, исходя из соотношения

(Омакс- (Т, + 4ыТ -(Смаю- Do)(l5«aKc Тп„ ),

5

D,

0

5

5 - диаметральный сборочный зазор между отверстием и впа- иваемьм патрубком; . /иакс диаметр зоны максимального перегрева вокруг отверстия} д - диаметр отверстия при сборке;

- диаметр впаиваемого патрубка при сборке;

-температура замыкания зазора npk нагреве;

-максимальная температура в , зоне перегрева;

„ - температура плавления

припоя;

оС - коэффициент термического линейного расширения металла .

ч

Макс

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПОЗИЦИОННОЙ ПАЙКИ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1997 |

|

RU2129060C1 |

| Устройство для пайки и термообработки | 1983 |

|

SU1148739A1 |

| Устройство для автовакуумной пайки | 1990 |

|

SU1759576A1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ ТЕЛЕСКОПИЧЕСКОГО ТИПА | 1996 |

|

RU2120361C1 |

| Паста для высокотемпературной пайки стали | 1988 |

|

SU1581528A1 |

| Устройство для автовакуумной пайки крупногабаритных деталей | 1980 |

|

SU893431A1 |

| Способ капиллярной пайки | 1985 |

|

SU1323273A1 |

| СПОСОБ КРЕПЛЕНИЯ АЛМАЗОСОДЕРЖАЩИХ И ТВЕРДОСПЛАВНЫХ ЭЛЕМЕНТОВ К КОРПУСУ ИНСТРУМЕНТА | 2012 |

|

RU2500508C1 |

| Способ контроля процесса пайки | 1989 |

|

SU1773616A1 |

| Конструкция паяного соединения | 1991 |

|

SU1815046A1 |

Изобретение относится к области пайки, в частности к способу индукционной пайки телескопических соединений. Повьш1ение качества паяных соединений путем исключения растрескивания металла в зоне пайки под влиянием . контакта с жидким припоем осуществляется за счет замыкания сборочного зазора усилием, компенсрфующим растягивающие напряжения, возникающие в корпусе в результате локального перегрева, а паяное соединение формируют только со стороны размещения припоя. Сжимающие напряжения в зоне растекания припоя вокруг кромки отверстия в баллоне создают за счет линейного термического расширения входящих в соединение паяемых деталей, замыканием зазора при нагреве Hirae температуры плавления припоя на 40-50 С и деформацией сжатия металла по кромке отверстия в баллоне на величину, обусловленную перепадом температуры между зоной максимального нагрева под кольцом индуктора (1250 с) и кромкой отверстия в баллоне, соответствующей температуре плавления припоя (900°С). В результате пайки узлов паяльной лампы по данному способу трещин в па- Я ных баллонах при пневмоиспытании не обнаружено, что свидетельствует об исключении трещинообразования в зоне растекания по материалу корпуса баллона. 1 з.п. ф-лы, 1 ил. с сл с

Редактор Е.Копча

Составитель Ф.Конопелько

Техред А.Кравчук Корректор Т.Колб

Заказ 5166/8Тираж 1001 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Лашко Н.Ф., Лашко С.В | |||

| Пайка металлов | |||

| М.: Машиностроение, 1967, с | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

| Сланский А., Воллман Я | |||

| Капиллярная пайка | |||

| М., 1963, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1986-09-30—Публикация

1985-02-27—Подача