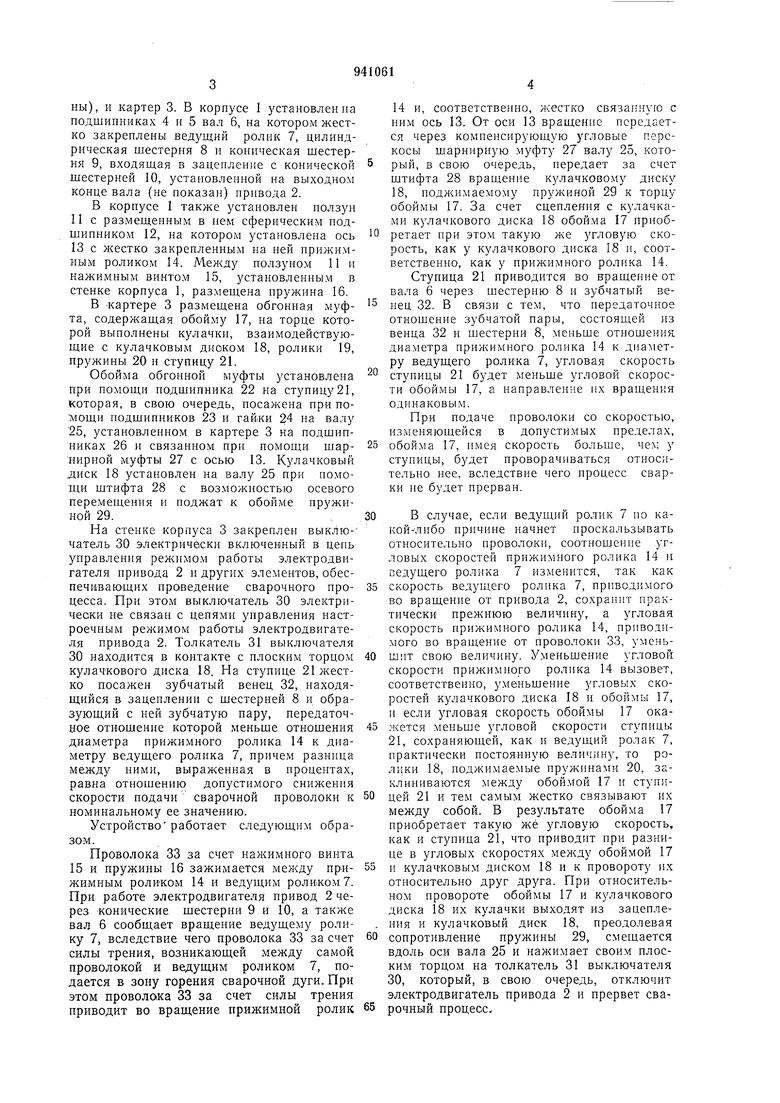

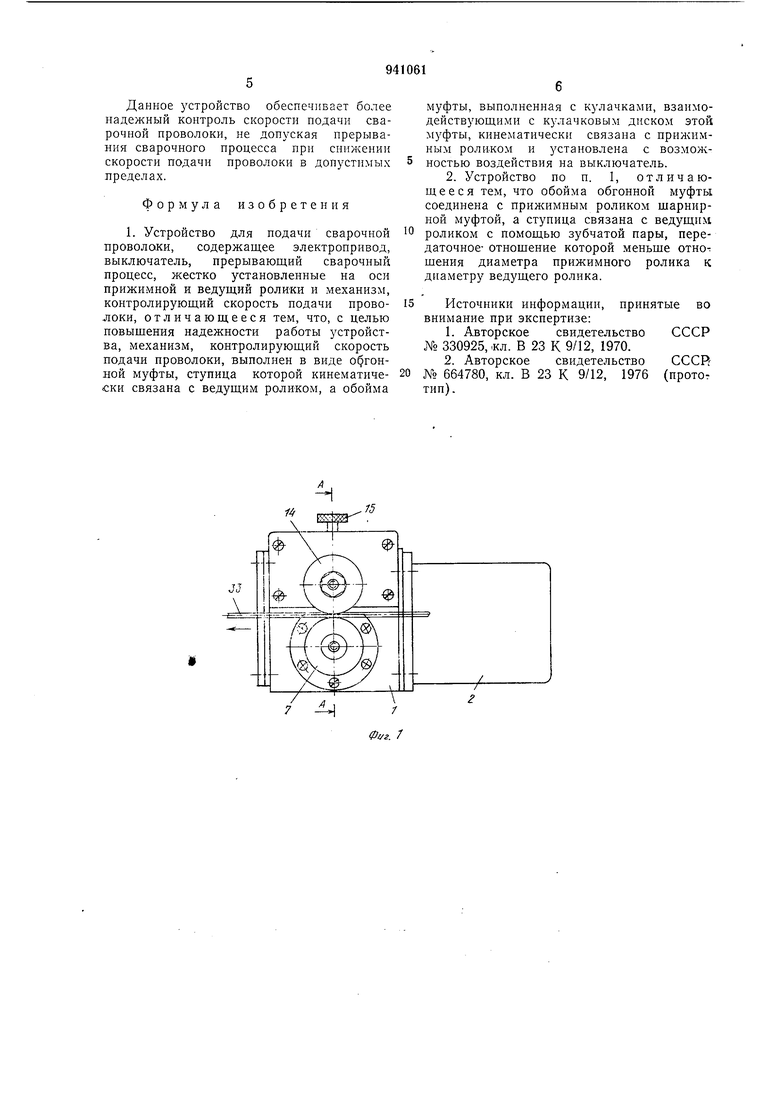

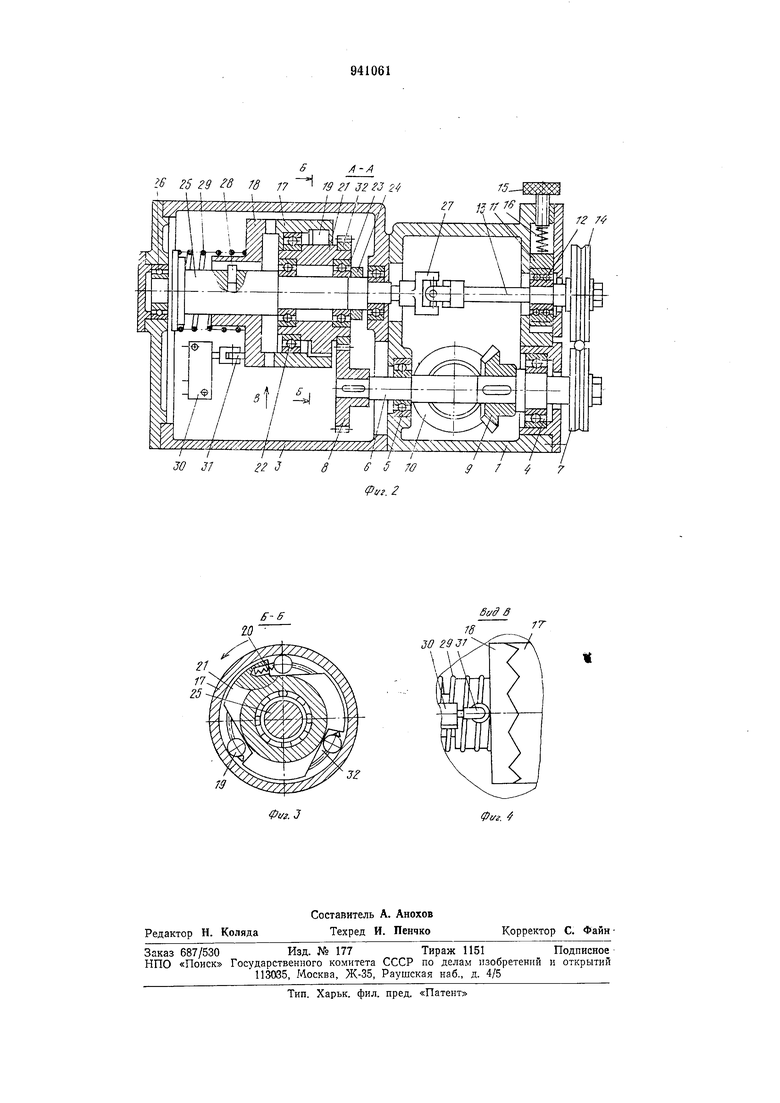

ны), и картер 3. В корпусе 1 установлен па подшипниках 4 п 5 вал 6, на котором жестко закреплены ведущий ролик 7, цилиндрическая шестерня 8 и коническая шестерня 9, входяшая в зацепление с конической шестерней 10, установленной на выходном конце вала (не показан) привода 2.

В корпусе 1 также устаиовлен ползун II с размещенным в нем сферическим подшипником 12, на котором установлена ось 13 с жестко закрепленным на ней прижимным роликом 14. Между ползуном И и нажимным винтом 15, установленным в стенке корпуса 1, размещена пружина 16.

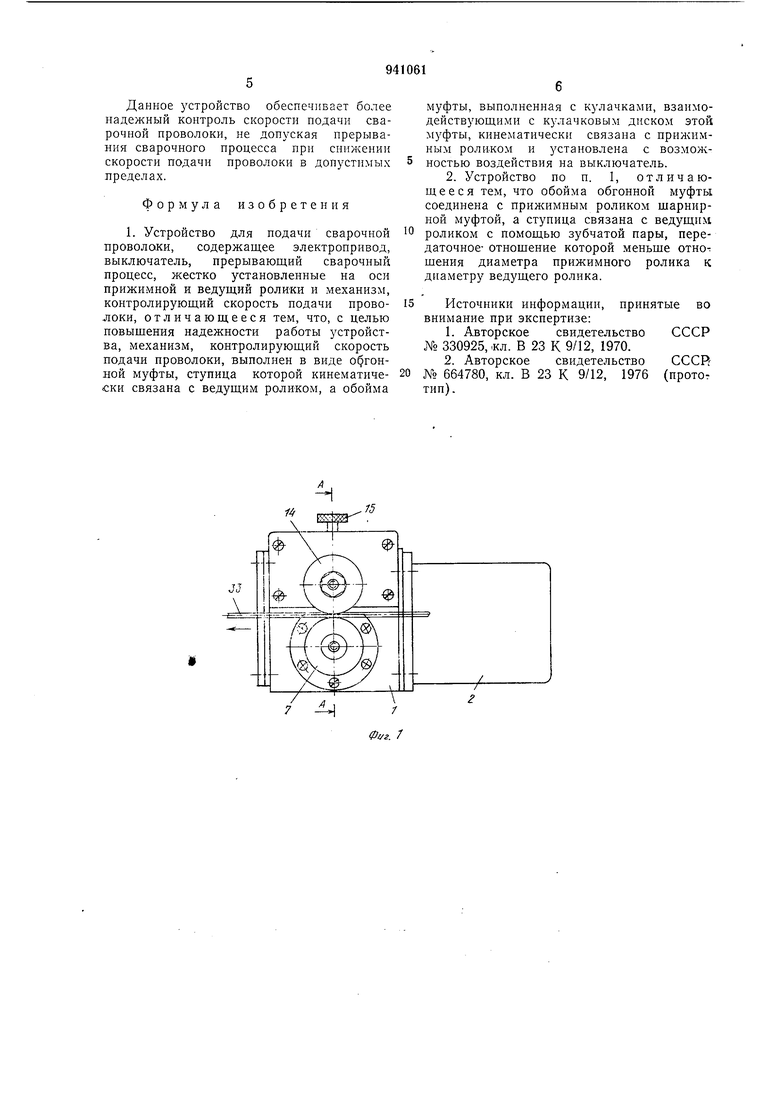

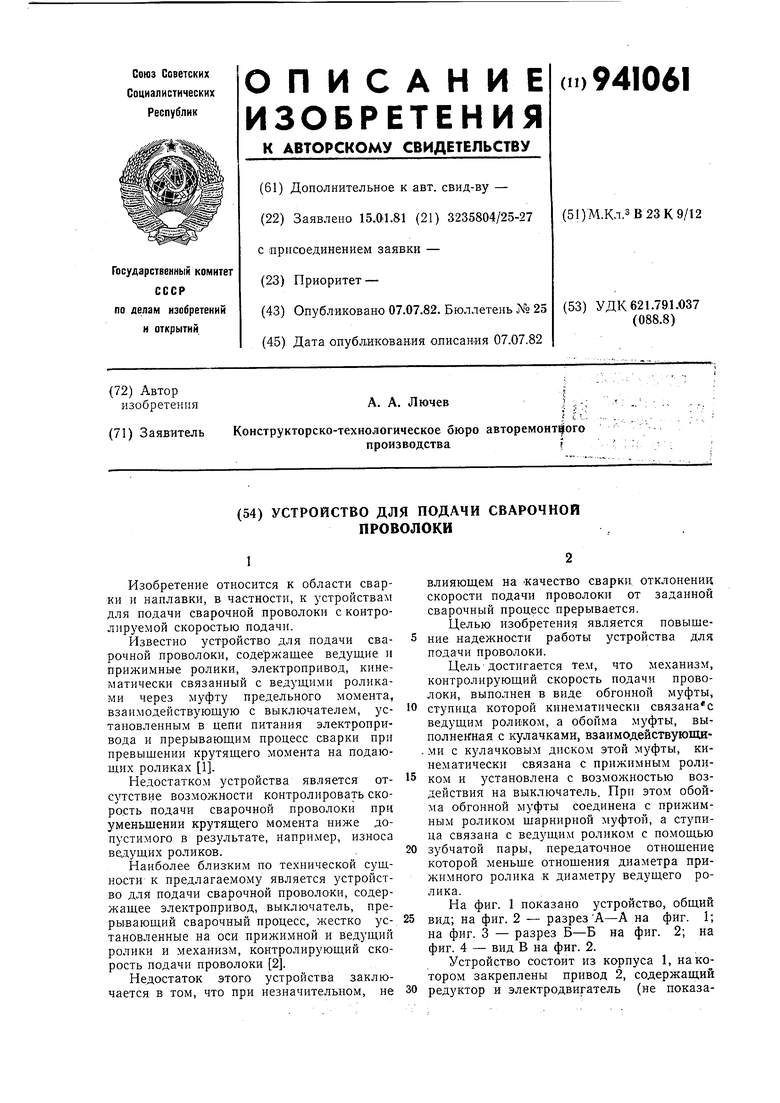

В Картере 3 размещена обгонная муфта, содержащая обойму 17, на торце которой выполнены кулачки, взаимодействующие с кулачковым диском 18, ролики 19, пружины 20 и ступицу 21.

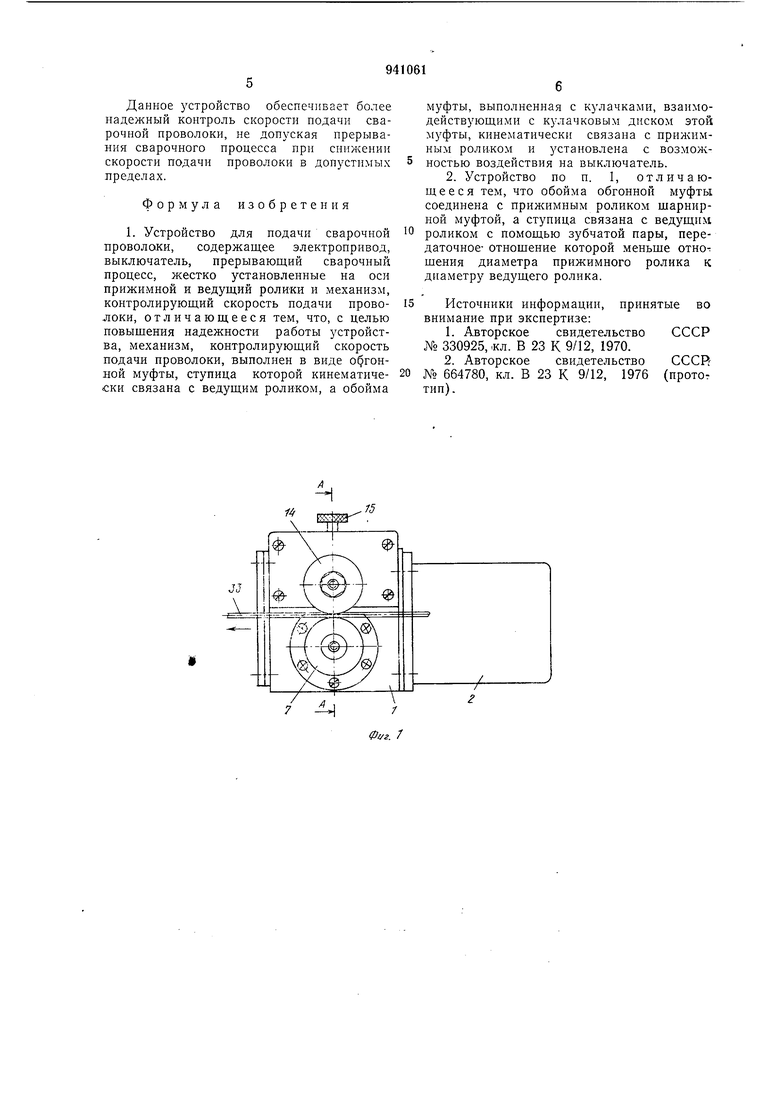

Обойма обгонной муфты установлена при помощи подшипника 22 на ступицу 21, которая, в свою очередь, иосажеиа при помоши подшипников 23 и гай,ки 24 на валу 25, устаиовлеином в картере 3 на подшипниках 26 и связаином при помощи шарнирной муфты 27 с осью 13. Кулачковый диск 18 установлен на валу 25 при помощи штифта 28 с возможиостью осевого перемещения и поджат к обойме пружиной 29.

На стеике корпуса 3 закреплен выключатель 30 электрически включенный в цепь управления работы электродвигателя привода 2 и других элементов, обеспечивающих проведение сварочного процесса. При этом выключатель 30 электрически не связан с цепями управления настроечным режимом работы электродвигателя привода 2. Толкатель 31 выключателя 30 находится в контакте с плоским торцом кулачкового диска 18. На ступице 21 жестко посажен зубчатый венец 32, находящийся в зацеплении с шестерней 8 и образующий с ней зубчатую пару, передаточное отношение которой меньше отношения диаметра прижимного ролика 14 к днаметру ведущего ролика 7, причем разница между иими, выраженная в процентах, равна отношению допустимого снижения скорости подачи сварочной проволоки к номинальному ее значению.

Устройство работает следующим образом.

Проволока 33 за счет нажимного винта 15 и пружины 16 зажимается между прижимным роликом 14 и ведущим роликом 7. При работе электродвигателя привод 2 через конические щестерни 9 и 10, а также вал 6 сообщает вращение ведущему ролику 7, вследствие чего проволока 33 за счет силы трения, возникающей между самой проволокой и ведущим роликом 7, подается в зону горения сварочной дуги. При этом проволока 33 за счет силы трения приводит во вращение прижимной ролик

14 и, соответственно, жестко связанную с ним ось 13. От оси 13 вращение передается через компенсирующую угловые перскосы шарнирную муфту 27 валу 25, который, в свою очередь, передает за счет штифта 28 вращение кулачковому диску 18, поджимаемому пружиной 29 к торцу обоймы 17. За счет сцепления с кулачками кулачкового диска 18 обойма 17 приобретает при этом такую же угловую скорость, как у кулачкового диска 18 и, соответственно, как у прижимного ролика 14.

Ступица 21 приводится во вращение от вала 6 через шестерню 8 и зубчатый венец 32. В связи с тем, что передаточное отношение зубчатой пары, состоящей из венца 32 и шестерни 8, меньше отношения диаметра прижимного ролика 14 к диаметру ведущего ролика 7, угловая скорость

ступицы 21 будет меньше угловой скорости обоймы 17, а направление их вращения одинаковым.

При подаче проволоки со скоростью, изменяющейся в допустимых пределах,

обойма 17, имея скорость больше, чем у ступицы, будет проворачиваться относительно нее, вследствие чего процесс сварки пе будет прерван.

В случае, если ведущий ролик 7 но какой-либо иричине начнет проскальзывать относительно проволоки, соотношение угловых скоростей прижимного ролика 14 и ведущего ролика 7 изменится, так как

скорость ведущего ролика 7, приводимого во вращение от привода 2, сохранит практически прежнюю величину, а угловая скорость прижимного ролика 14, приводимого во вращение от проволоки 33, уменьшит свою величину. Уменьшение угловой скорости прижимного ролика 14 вызовет, соответственно, уменьшение угловых скоростей кулачкового диска 18 и обоймы 17, и если угловая скорость обоймы 17 окажется меньше угловой скорости ступицы 21, сохраняющей, как и ведущий рола к 7, практически постоя:нную величину, то ролики 18, поджимаемые пружинами 20, заклиниваются между обой.мой 17 и ступицей 21 и тем самым жестко связывают их между собой. В результате обойма 17 приобретает такую же угловую скорость, как и ступица 21, что приводит при разнице в угловых скоростях обоймой 17

и кулачковым диском 18 и к провороту их относительно друг друга. При относительном провороте обоймы 17 и кулачкового диска 18 их кулачки выходят из зацепления и кулачковый диск 18, преодолевая

сопротивление пружины 29, смещается вдоль оси вала 25 и нажимает своим плоским торцом на толкатель 31 выключателя 30, который, в свою очередь, отключит электродвигатель привода 2 и прервет сварочный процесс.,

Данное устройство обеспечивает более надежный контроль скорости подачи сварочной проволоки, не допуская прерывания сварочного процесса при снижении скорости подачи проволоки в допустимых пределах.

Формула изобретения

1. Устройство для подачи сварочной проволоки, содержащее электропривод, выключатель, прерывающий сварочный процесс, жестко установленные на оси прижимной и ведущий ролики и механизм, контролирующий скорость подачи проволоки, отличающееся тем, что, с целью повыщения надежности работы устройства, механизм, контролирующий скорость подачи проволоки, выполнен в виде о0гонной муфты, ступица которой кинематиче€ки связана с ведущим роликом, а обойма

муфты, выполненная с кулачками, взаимодействующими с кулачковым диском этой муфты, кинематически связана с прил имным ролЕКом и установлена с возмол ностью воздействия на выключатель.

2. Устройство по п. 1, отличающееся тем, что обойма обгонной муфты соединена с прижимным роликом щарнирной муфтой, а ступица связана с ведущим роликом с помощью зубчатой пары, передаточное- отнощение которой меньше отно-: щения диаметра прижимного ролика к диаметру ведущего ролика.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 330925, кл. В 23 К 9/12, 1970.

2.Авторское свидетельство CCCR № 664780, кл. В 23 К 9/12, 1976 (протот тип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСМИССИЯ АВТОМОБИЛЯ С ЧЕТЫРЬМЯ ВЕДУЩИМИКОЛЕСАМИ | 1972 |

|

SU342330A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146010C1 |

| Устройство для подачи сварочной проволоки | 1976 |

|

SU664780A1 |

| Устройство для нанесения окрасочных покрытий | 1986 |

|

SU1389874A1 |

| Устройство для подачи материала к обрабатывающей машине | 1983 |

|

SU1091976A1 |

| МУФТА ОБГОНА | 1969 |

|

SU253499A1 |

| Устройство для горячей навивки пружин | 1979 |

|

SU797830A1 |

| Устройство для подачи поперечной арматуры | 1980 |

|

SU880660A1 |

| Автоматическая коробка передач | 1977 |

|

SU1060509A1 |

| Рабочий ротор | 1990 |

|

SU1756115A2 |

S IG 25 29 8 Гд 77 X 1,., . /)(////////, 30 31 W 2 32 3 94 I I I I I A-A

8c/d 3

30 гэзг

Авторы

Даты

1982-07-07—Публикация

1981-01-15—Подача