(Sk} СПОСОБ СОВМЕЩЕННОГО ДУБЛЕНИЯ И ЖИРОВАНИЯ МЕХОВЫХ ШКУР

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки шубных овчин | 1983 |

|

SU1158588A1 |

| Способ обработки меховых шкур | 1982 |

|

SU1234433A1 |

| СПОСОБ НАМАЗНОГО ДУБЛЕНИЯ-ЖИРОВАНИЯ МЕХОВЫХ ШКУР | 2009 |

|

RU2393234C1 |

| СПОСОБ ВЫДЕЛКИ МЕХОВЫХ ШКУР | 1987 |

|

SU1526231A1 |

| СПОСОБ ОБРАБОТКИ ОВЧИН | 1995 |

|

RU2126839C1 |

| Способ обработки меховых шкур | 1985 |

|

SU1451169A1 |

| Состав для дубления овчин | 1980 |

|

SU931745A1 |

| Способ обработки меховых шкур | 1981 |

|

SU1031226A1 |

| ДЕРМА НАТУРАЛЬНОЙ КОЖИ И МЕХОВОГО ПОЛУФАБРИКАТА И СПОСОБЫ ИХ ВЫРАБОТКИ | 2002 |

|

RU2206620C1 |

| СПОСОБ ОБРАБОТКИ МЕХОВЫХ ШКУР | 1988 |

|

SU1556108A1 |

Изобретение относится к легкой промышленности и может быть использовано в процессах выделки овчин. Существуют способы обработки шуб.ных овчин путем последовательного, проведения процессов пикелевания, ду ления, жирования . Недостатком этих способов является большая продолжительность обработ ки овчин (до ч). Наиболее близким по технической сущности и достигаемому эффекту к из бретению является способ совмещенного/дубления и жирования меховых шкур заключающийся в обработке их в водно растворе поваренной соли и дубящего соединения с последующим введением в обрабатывающий раствор хромового дубителя и жирующей эмульсии. Данный способ включает обработку шкур кислотой, солью и хромозым дубителем (k3% от общего количества), затем Нейтрализацию оаствора кальцинирован ной содой до содержания серной кисло ТЫ в растворе 0,5 г-л-. После нейтрализации вводят остальное количество хромового дубителя и через 0,5-1,0 ч жировую эмульсию 21. Недостатками данного способа являются большая производительность процесса (16-19 ч), а также неравномерность дубления, что вызывает появление жесткости полуфабриката, особенно в хребтовой части шкур. Цель изобретения - повышение качества меховых шкур и интенсификация процесса. Указанная цель достигается тем, что согласно способу совмещенного дубления и жирования меховых шкур, заключающемуся в обработке их в водном растворе поваренной соли и дубяще го соединения с последующим введением в обрабатывающий раствор хромового дубителя и жирующей эмульсии, при обработке меховых шкур в качестве дубящего соединения используют алюмоциркониевый дубитель при расходе

10-12 г/л (в пересчете на сумму оксидов) , а введение в раствор хромо вого дубителя и жирующей эмульсии осуществляют через 2-2,5 ч от начала обработки. Кроме того, в качестве дубящего соединения используют

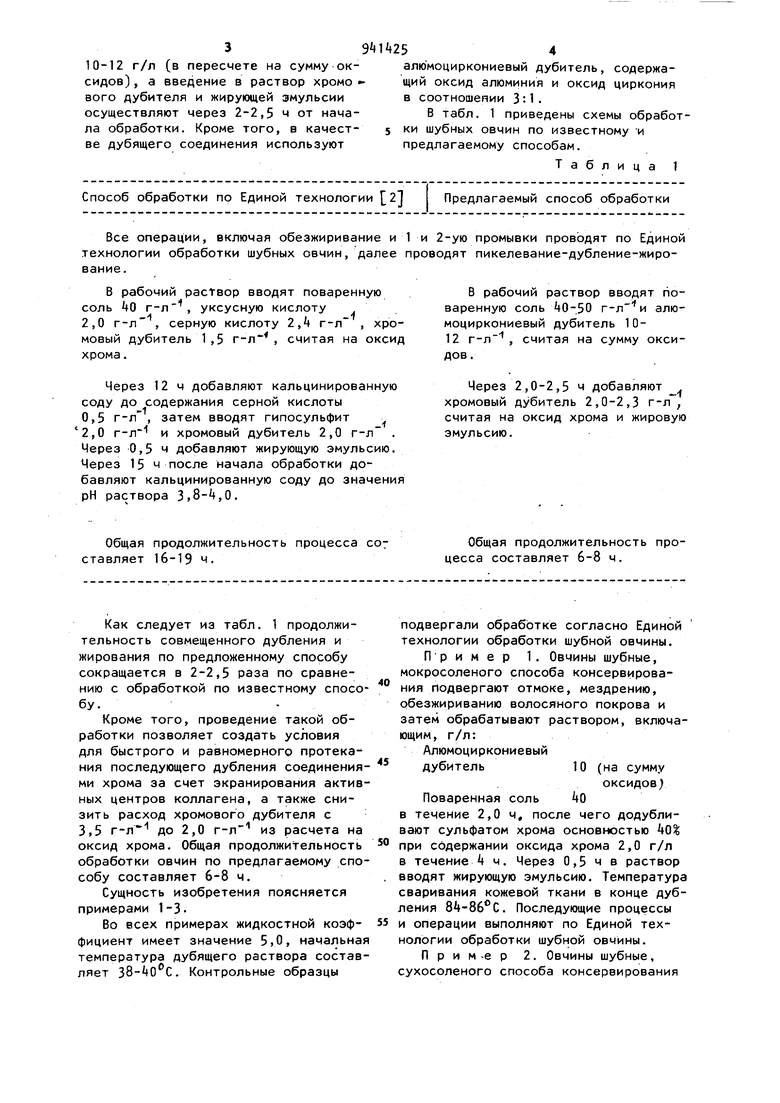

Способ обработки по Единой технологии 2 Все операции, включая обезжиривание и технологии обработки шубных овчин, далее вание.

В рабочий раствор вводят поваренную

г-л--

соль lO

уксусную кислоту

-f

-1 серную кислоту 2, г-л , хро2,0 г-л

мовый дубитель 1 ,5 считая на оксид хрома. Через 12 ч добавляют кальцинированную соду до содержания серной кислоты 0,5 г-л , затем вводят гипосульфит г-л-Ч 2,0 и хромовый дубитель 2,0 г-л Через 0,5 ч добавляют жирующую эмульсию. Через 15 ч после начала обработки добавляют кальцинированную соду до значения рН раствора ,0.

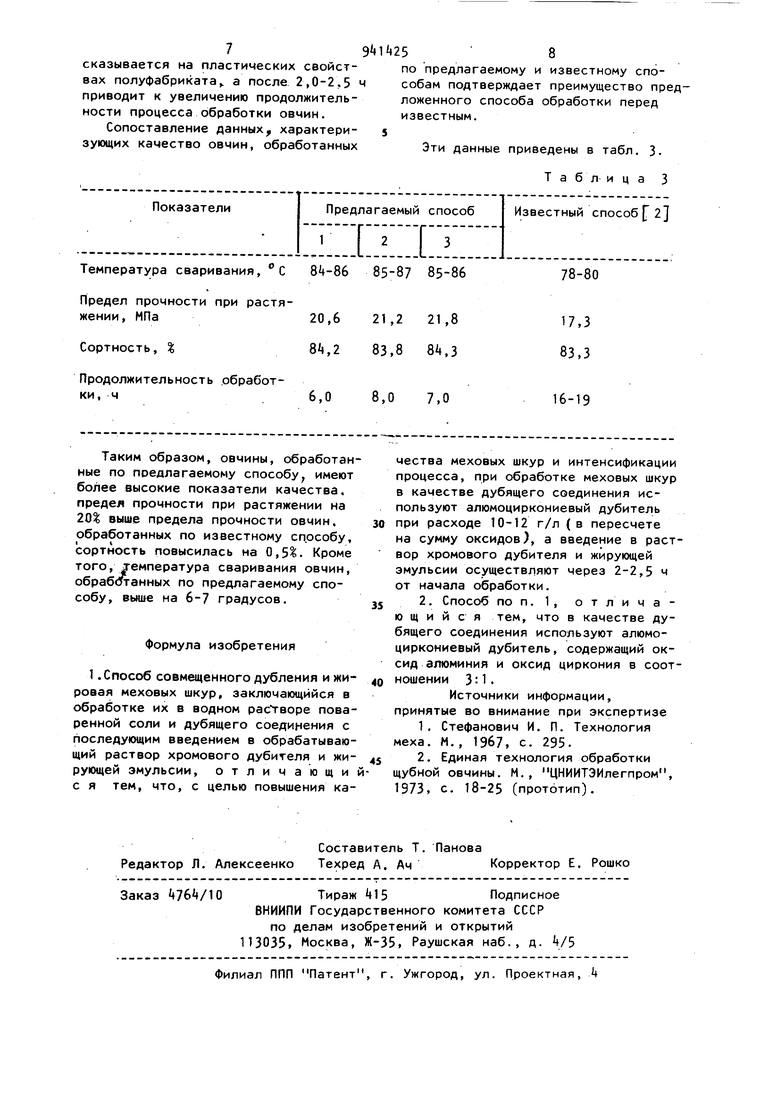

Общая продолжительность процесса cor ставляет 16-19 ч. Как следует из табл. 1 продолжительность совмещенного дубления и жирования по предложенному способу сокращается в 2-2,5 раза по сравнению с обработкой по известному спосо бу.Кроме того, проведение такой обработки позволяет создать условия для быстрого и равномерного протекания последующего дубления соединения ми хрома за счет экранирования актив ных центров коллагена, а также снизить расход хромового дубителя с 3,5 до 2,0 из расчета на оксид хрома. Общая продолжительность обработки овчин по предлагаемому спо собу составляет 6-8 ч. Сущность изобретения поясняется примерами 1-3Во всех примерах жидкостной коэффициент имеет значение 5,0, начальна температура дубящего раствора состав ляет 38-tOC. Контрольные образцы

алюмоциркониевый дубитель, содержащий оксид алюминия и оксид циркония в соотношении 3:1.

В табл. 1 приведены схемы обработки шубных овчин по известному -и предлагаемому способам.

Таблица 1

Предлагаемый способ обработки

В рабочий раствор вводят поваренную соль +0-50 г-л и алюмоциркониевый дубитель 10-п-1

12 г-л

считая на сумму оксидов.

Общая продолжительность процесса составляет 6-8 ч. 1 и 2-ую промывки проводят по Единой проводят пикелевание-дубление-жироЧерез 2,0-2,5 ч добавляют хромовый дубитель 2,0-2,3 г-л считая на оксид хрома и жировую эмульсию. подвергали обработке согласно Единой технологии обработки шубной овчины. Пример 1, Овчины шубные, мокросоленого способа консервирования Подвергают отмоке, мездрению, обезжириванию волосяного покрова и затем обрабатывают раствором, включающим, г/л: Алюмоциркониевый дубитель 10 (на сумму оксидов) Поваренная соль tO в течение 2,0 ч, после чего додубливают сульфатом хрома основностью kO% при содержании оксида хрома 2,0 г/л в течение 4 ч. Через 0,5 ч в раствор вводят жирующую эмульсию. Температура сваривания кожевой ткани в конце дубления , Последующие процессы и операции выполняют по Единой технологии обработки шубной овчины. П р и м-е р 2. Овчины шубные, сухосоленого способа консервирования подвергают отмоке 1-ой и 2-ой, мезд рению, обезжириванию волосяного покрова и затем обрабатывают раствором включающим следующие ингредиенты,г/л Алюмоциркониевый дубитель12 (на сумму оксидов) Поваренная соль 50 в течение 2,5 ч, после чего обрабатывают сульфатом хрома основностью при содержании оксида хрома 2,3 г/л в течение 6,0 ч. Через 0,5 и в раствор .вводят жирующую эмульсию. Температура сваривания кожевой ткани в конце дубления 85-87°С. Последующи процессы и операции выполняют по Единой технологии обработки шубной овчины.,. Пример.3. Орчины шубные,, мокросоленого способа .консервирования подвергают отмоке, мездрению,

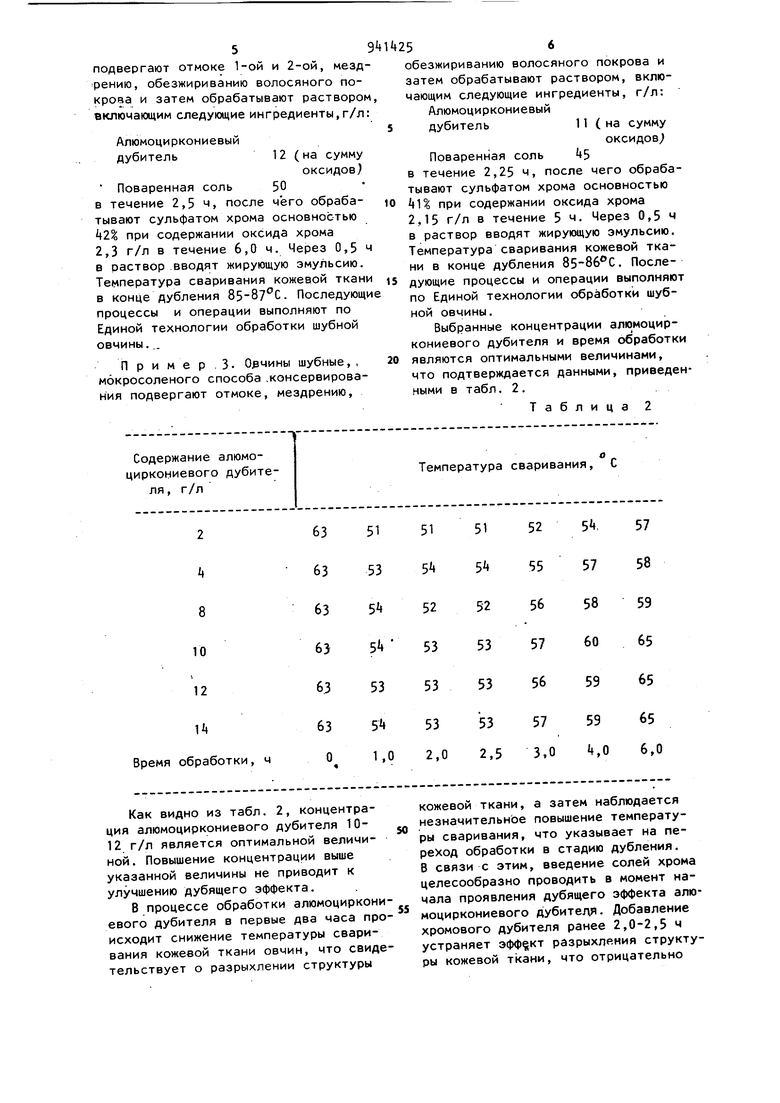

Как видно из табл. 2, концентрация алюмоциркониевого дубителя 1012 г/л является оптимальной величиной . Повышение концентрации выше указанной величины не приводит к улучшению дубящего эффекта.

В процессе обработки алюмоциркониевого дубителя в первые два часа происходит снижение температуры сваривания кожевой ткани овчин, что свидетельствует о разрыхлении структуры

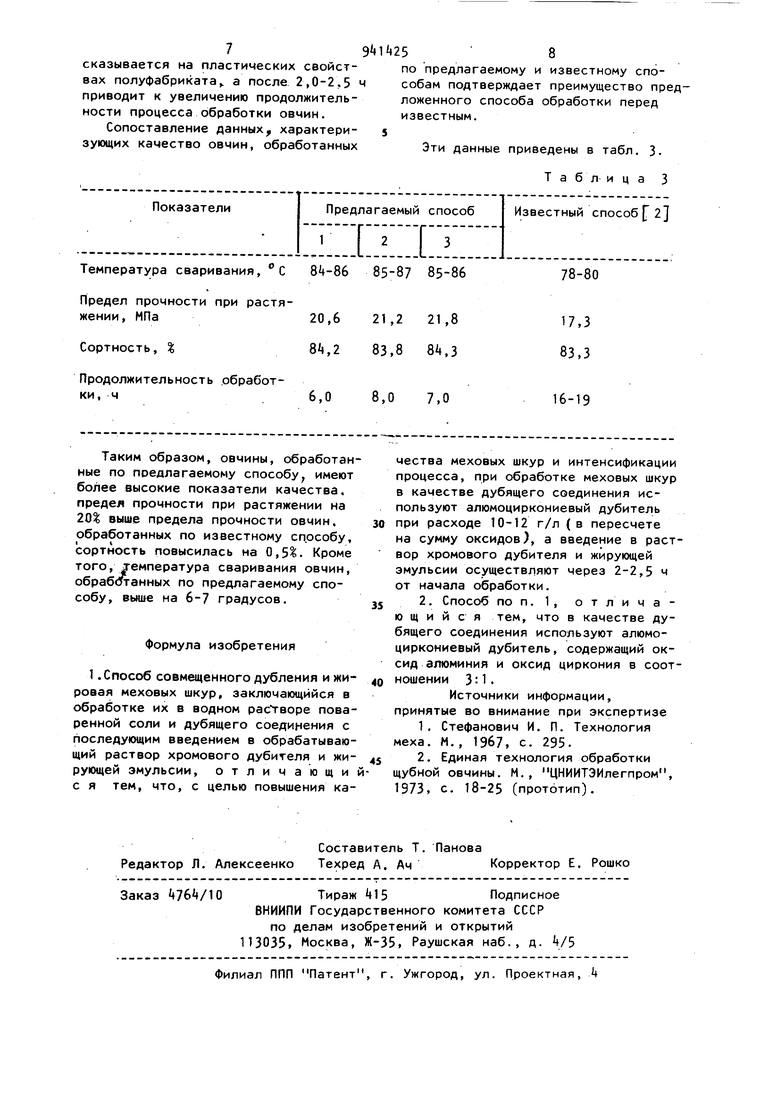

кожевой ткани, а затем наблюдается незначительное повышение температуры сваривания, что указывает на переход обработки в стадию дубления. В связи с этим, введение солей хрома целесообразно проводить в момент начала проявления дубящего эффекта алюмоциркониевого дубитедя. Добавление хромового дубителя ранее 2,0-2,5 ч устраняет эффект разрыхления структуры кожевой ткани, что отрицательно обезжириванию волосяного покрова и затем обрабатывают раствором, включающим следующие ингредиенты, г/л: Алюмоциркониевый дубитель П ( на сумму оксидов Поваренная соль 45 в течение 2,25 ч, после чего обрабатывают сульфатом хрома основностью 1% при содержании оксида хрома 2,15 г/л в течение 5 ч. Через 0,5 ч в раствор вводят жирующую эмульсию. Температура сваривания кожевой ткани в конце дубления 85-86С. Последующие процессы и операции выполняют по Единой технологии обработки шубной овчины. Выбранные концентрации алюмоциркониевого дубителя и время обработки являются оптимальными величинами, что подтверждается данными, приведенными в табл. 2. Таблица 2 7 сказывается на пластических свойствах полуфабриката а после 2,0-2,5 приводит к увеличению продолжительности процесса обработки овчин. Сопоставление данных характеризующих качество овчин, обработанных 9 14258 по предлагаемому и известному слоч собам подтверждает преимущество предложенного способа обработки перед известным. s Эти данные приведены в табл. 3. Таблица 3

Авторы

Даты

1982-07-07—Публикация

1981-01-26—Подача