(54) КОВШ СКРЕПЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм разгрузки ковша скрепера | 1978 |

|

SU768886A1 |

| Механизм выдвижения задней стенки ковша скрепера | 1989 |

|

SU1709028A1 |

| Скрепер | 1980 |

|

SU905383A1 |

| Ковш скрепера | 1979 |

|

SU927904A1 |

| СКРЕПЕР | 2018 |

|

RU2709636C1 |

| Ковш скрепера | 1981 |

|

SU1059077A1 |

| Скрепер | 1982 |

|

SU1027340A1 |

| СКРЕПЕР | 1989 |

|

RU2028414C1 |

| СКРЕПЕР | 2004 |

|

RU2283923C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ СКРЕПЕРА | 1998 |

|

RU2135697C1 |

1

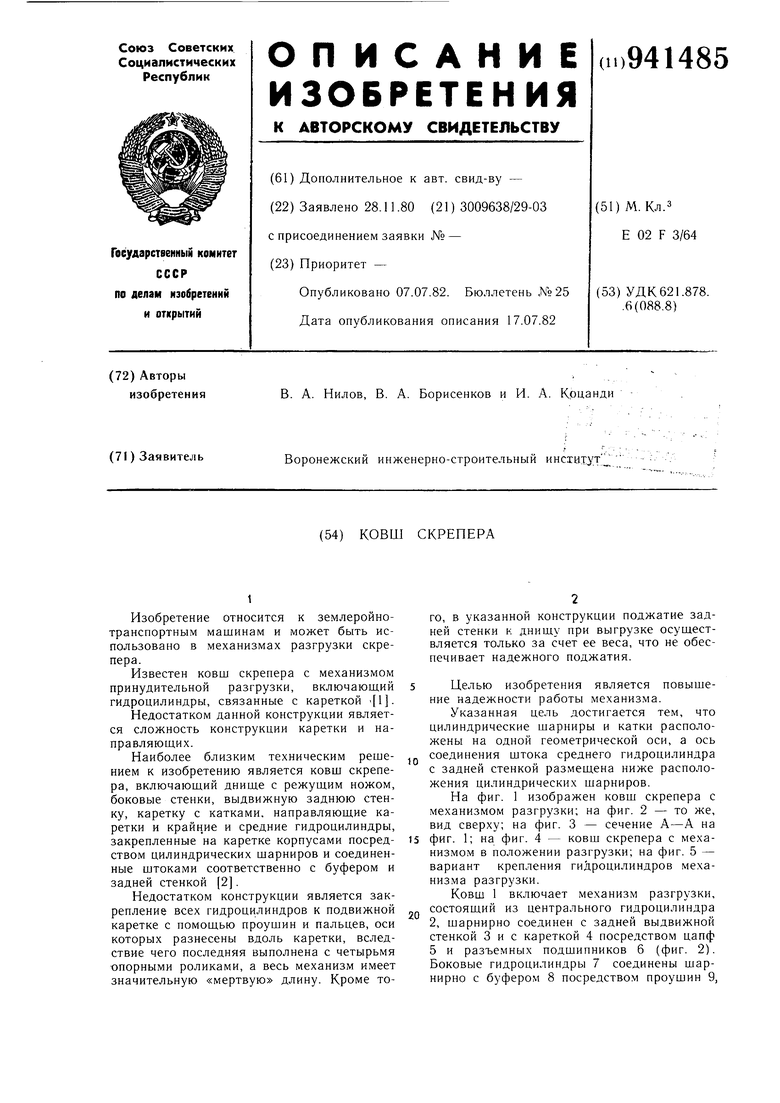

Изобретение относится к землеройнотранспортным машинам и может быть использовано в механизмах разгрузки скрепера.

Известен ковш скрепера с механизмом принудительной разгрузки, включаюший гидроцилиндры, связанные с кареткой .

Недостатком данной конструкции является сложность конструкции каретки и направляющих.

Наиболее близким техническим решением к изобретению является ковш скрепера, включаюший днише с режуш.им ножом, боковые стенки, выдвижную заднюю стенку, каретку с катками, направляющие каретки и крайн.ие и средние гидроцилиндры, закрепленные на каретке корпусами посредством цилиндрических шарниров и соединенные штоками соответственно с буфером и задней стенкой 2.

Недостатком конструкции является закрепление всех гидроцилиндров к подвижной каретке с помошью проушин и пальцев, оси которых разнесены вдоль каретки, вследствие чего последняя выполнена с четырьмя -опорными роликами, а весь механизм имеет значительную «мертвую длину. Кроме того, в указанной конструкции поджатие задней стенки к днищу при выгрузке осуществляется только за счет ее веса, что не обеспечивает надежного поджатия.

5Целью изобретения является повышение надежности работы механизма.

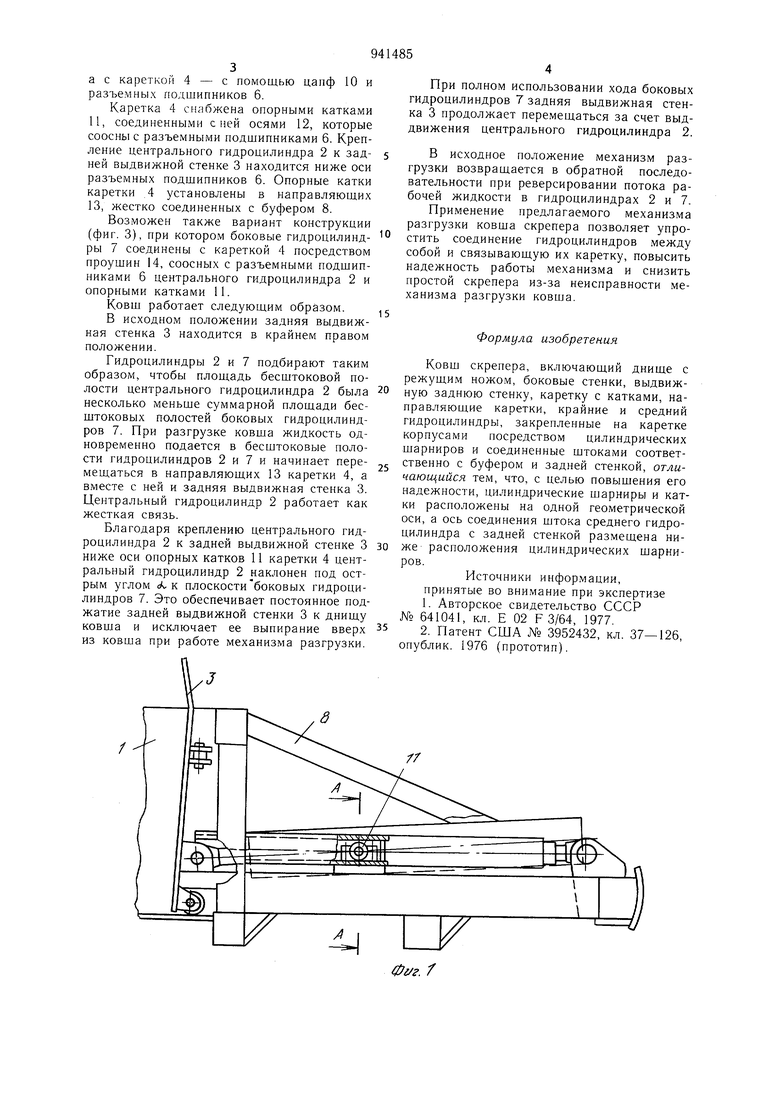

Указанная цель достигается тем, что цилиндрические шарниры и катки расположены на одной геометрической оси, а ось соединения штока среднего гидроцилиндра с задней стенкой размещена ниже расположения цилиндрических шарниров.

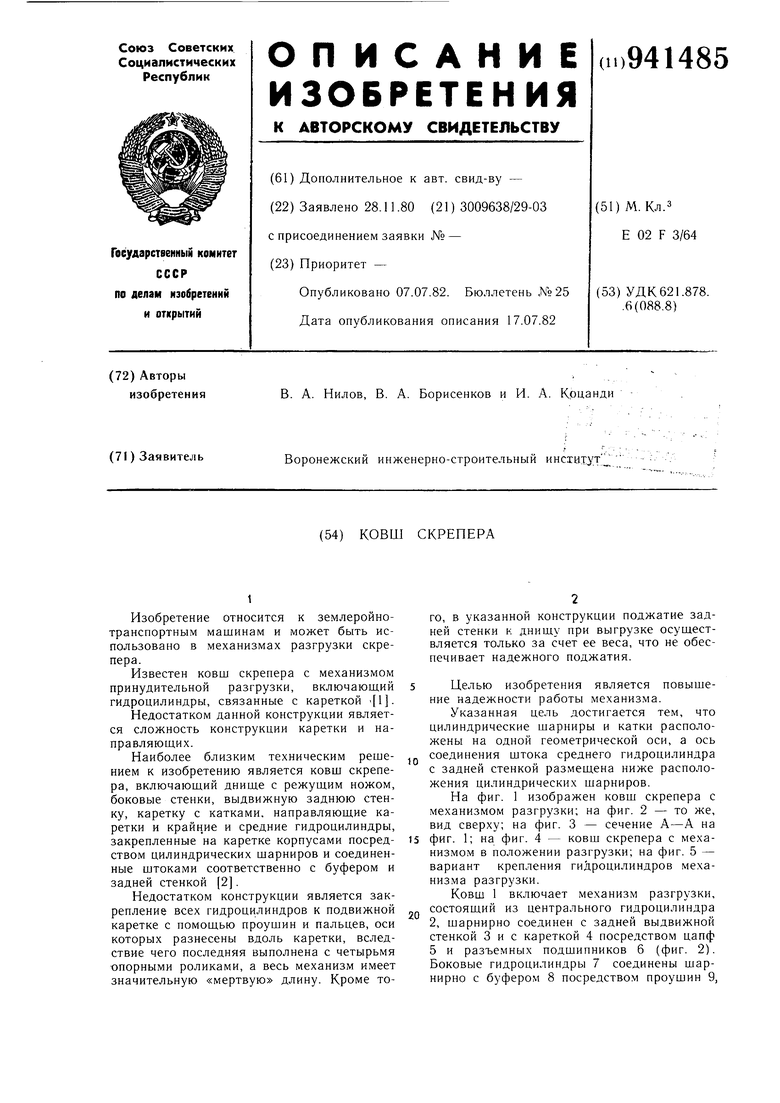

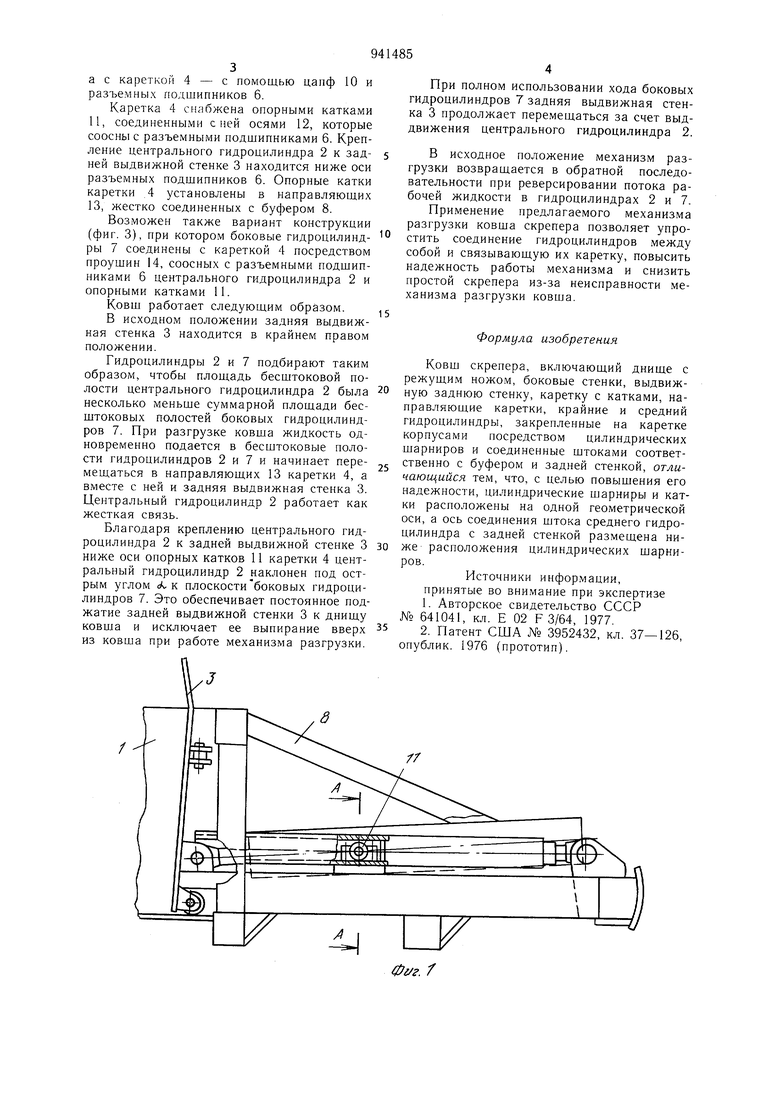

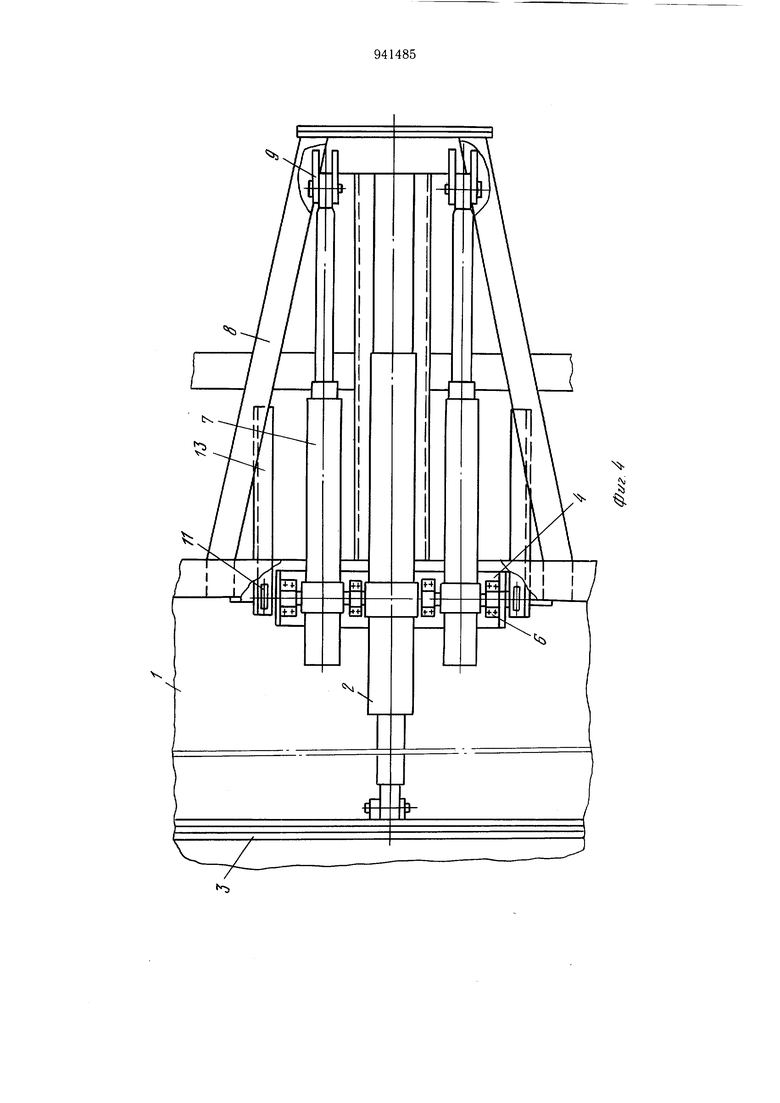

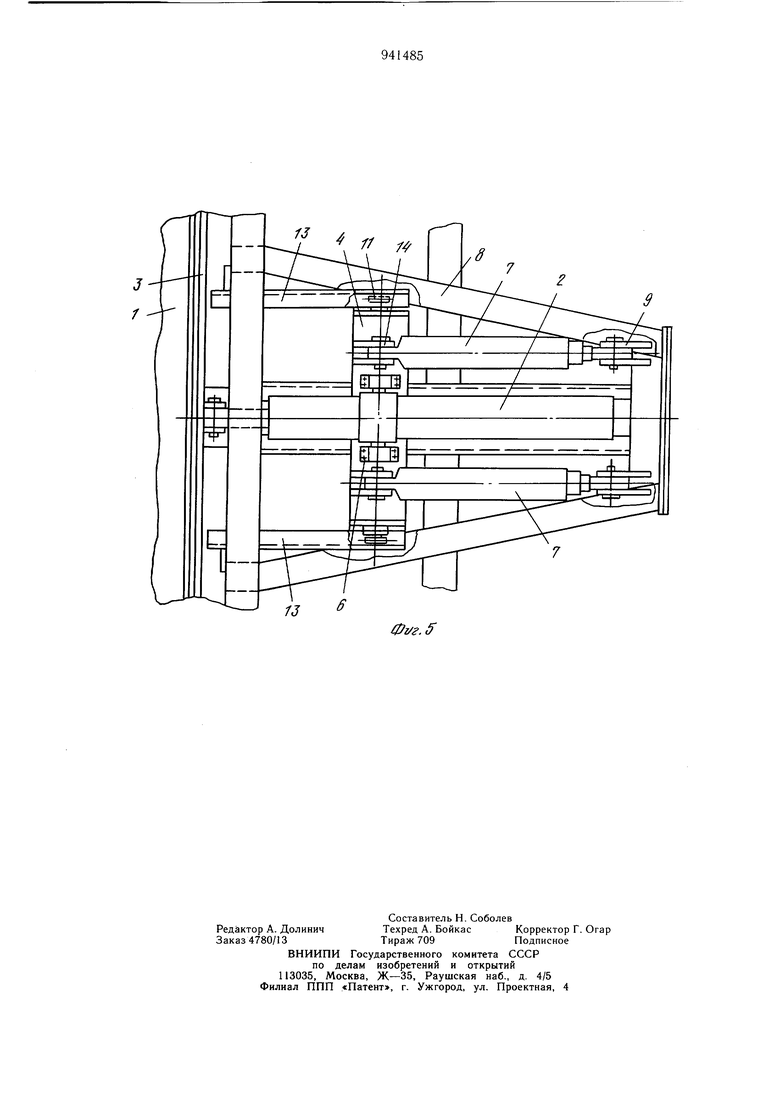

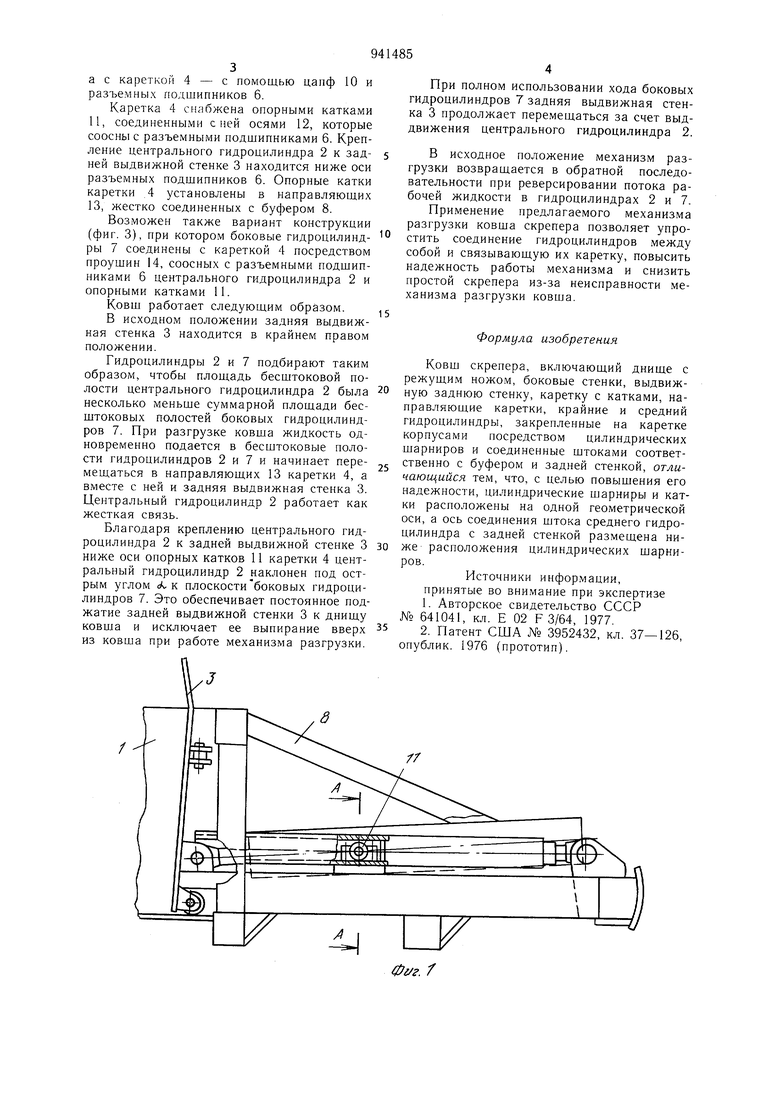

На фиг. 1 изображен ковш скрепера с механизмом разгрузки; на фиг. 2 - то же, вид сверху; на фнг. 3 - сечение А-А на 15 фиг. 1; на фиг. 4 - ковш скрепера с механизмом в положении разгрузки; на фиг. 5 - вариант крепления гидроцилиндров механизма разгрузки.

Ковш 1 включает механизм разгрузки, состоящий из центрального гидроцилиндра

20 2, щарнирно соединен с задней выдвижной стенкой 3 и с кареткой 4 посредством цапф 5 и разъемных подшипников 6 (фиг. 2). Боковые гидроцилиндры 7 соединены шарнирно с буфером 8 посредством проушин 9, а с кареткой 4 - с помощью цапф 10 и разъемных подшипников 6. Каретка 4 снабжена опорными катками 11, соединенны1ми спей осями 12, которые соосны с разъемными подшипниками 6. Крепление центрального гидроцилиндра 2 к задней выдвижной стенке 3 находится ниже оси разъемных подшипников 6. Опорные катки каретки .4 установлены в направляющих 13, жестко соединенных с буфером 8. Возможен также вариант конструкции (фиг. 3), при котором боковые гидроцилиндры 7 соединены с кареткой 4 посредством проушин 14, соосных с разъемными подшипниками 6 центрального гидроцилиндра 2 и опорными катками 11. Ковш работает следующим образом. В исходном положении задняя выдвиж ная стенка 3 находится в крайнем правом положении. Гидроцилиндры 2 и 7 подбирают таким образом, чтобы площадь бесштоковой полости центрального гидроцилиндра 2 была несколько меньше суммарной площади бесштоковых полостей боковых гидроцилиндров 7. При разгрузке ковша жидкость одновременно подается в бесщтоковые полости гидроцилиндров 2 и 7 и начинает перемещаться в направляющих 13 каретки 4, а вместе с ней и задняя выдвижная стенка 3. Центральный гидроцилиндр 2 работает как жесткая связь. Благодаря креплению центрального гидроцилиндра 2 к задней выдвижной стенке 3 ниже оси опорных катков И каретки 4 центральный гидроцилиндр 2 наклонен под острым углом к плоскостибоковых гидроцилиндров 7. Это обеспечивает постоянное поджатие задней выдвижной стенки 3 к днищу ковша и исключает ее выпирание вверх из ковша при работе механизма разгрузки. При полном использовании хода боковых гидроцилиндров 7 задняя выдвижная стенка 3 продолжает перемещаться за счет выддвижения центрального гидроцилиндра 2. В исходное положение механизм разгрузки возвращается в обратной последовательности при реверсировании потока рабочей жидкости в гидроцилиндрах 2 и 7. Применение предлагаемого механизма разгрузки ковша скрепера позволяет упростить соединение гидроцилиндров между собой и связываюшую их каретку, повысить надежность работы механизма и снизить простой скрепера из-за неисправности механизма разгрузки ковща. Формула изобретения Ковш скрепера, включающий днище с режущим ножом, боковые стенки, выдвижную заднюю стенку, каретку с катками, направляющие каретки, крайние и средний гидроцилиндры, закрепленные на каретке корпусами посредством цилиндрических шарниров и соединенные щтоками соответственно с буфером и задней стенкой, отличающийся тем, что, с целью повышения его надежности, цилиндрические щарниры и катки расположены на одной геометрической оси, а ось соединения штока среднего гидроцилиндра с задней стенкой размещена ниже расположения цилиндрических щарниров. Источники инфор.мации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 641041, кл. Е 02 F 3/64, 1977. 2.Патент США № 3952432, кл. 37-126, опублик. 1976 (прототип). // f2 ff -Tff 7 2 Фг/г. J S

Ч

Авторы

Даты

1982-07-07—Публикация

1980-11-28—Подача