(54) СПОСОБ ИЗГОТОВЛЕНИЯ АМПУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ КОНСТРУКЦИИ И ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ НА ЕЕ ОСНОВЕ | 1995 |

|

RU2139792C1 |

| В ПТ Б | 1973 |

|

SU399602A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК С ВНУТРЕННИМИ РАДИАЛЬНЫМИ ПОЛОСТЯМИ | 2015 |

|

RU2587453C1 |

| Эластичный резервуар для транспортировки жидких грузов по воде | 1987 |

|

SU1449474A1 |

| ЛЕНТОЧНАЯ СТРУКТУРА ДЛЯ ПРЕССА С УДЛИНЕННОЙ ЗОНОЙ ПРЕССОВАНИЯ, ИЗГОТОВЛЕННАЯ ИЗ ВОЛОКОН, ПРОПИТАННЫХ СМОЛОЙ | 2004 |

|

RU2352703C2 |

| СПОСОБ ПРОПИТКИ И ИЗГОТОВЛЕНИЯ ОТВЕРЖДАЕМОГО НА МЕСТЕ ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2358184C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Ампула для химического анкерования | 1988 |

|

SU1601387A1 |

| СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ РАЗОМКНУТОГО ТЕРМОПЛАСТИЧНОГО РЕМНЯ | 2012 |

|

RU2570029C1 |

| СИСТЕМА И КОНТЕЙНЕР ДЛЯ АВИАЦИОННОГО РАСПРЕДЕЛЕНИЯ И СПОСОБ ДОСТАВКИ ГРУЗА С ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2672509C2 |

1

Изобретение относится к способам изготовления ампул для закрепления анкерной крепи.

Известен способ изготовления ампул, содержащих смолу и отвердитель, включающий скручивание ленты полимерной пленки в трубку так, чтобы концы ее перекрывались, затем заполнение этой трубки с помощью двух патрубков с раздельны.м введением смолы и отвердителя, причем избыточная внутренняя часть пленки, оставаясь плавающей, частично разделяет оба вещества 1.

Недостаток такого способа заключается в плохом разделении смолы и отвердителя, что отрицательно сказывается на качестве ампулы.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ изготовления ампул, включающий изготовление наружной и внутренней оболочек из тер.мопластичной пленки с одновременным укладыванием в них слоя отвердителя на слой смолы и последующим соединением оболочек щвом 2.

Недостаток такого способа состоит в сложности и многооперационности процесса, что отрицательно сказывается на производительности труда, а также в ограниченности его использования по вязкости с.молы и отвердителя.

Целью изобретения является повыщение производительности труда при изготовлении а.мпул.

Цель достигается тем, что из слоев отвердителя и смолы формуют ряд параллельных полос между двумя наружными лентами термопластичной пленки, отделяя отверди10 тель от смолы дополнительной внутренней лентой, затем соединяют ленты пленки в промежутках между полосами продольными щвами, а по длине полос - с интервалом поперечными щвами, после чего разрезают по середине щвов на ампулы, при этом в процессе изготовления ампул сообщают лентам пленки поступательное движение, а до начала соединения их продольными щвами размещают одна от другой на рассто лии, равном толщине слоев с.молы и 20 отвердителя.

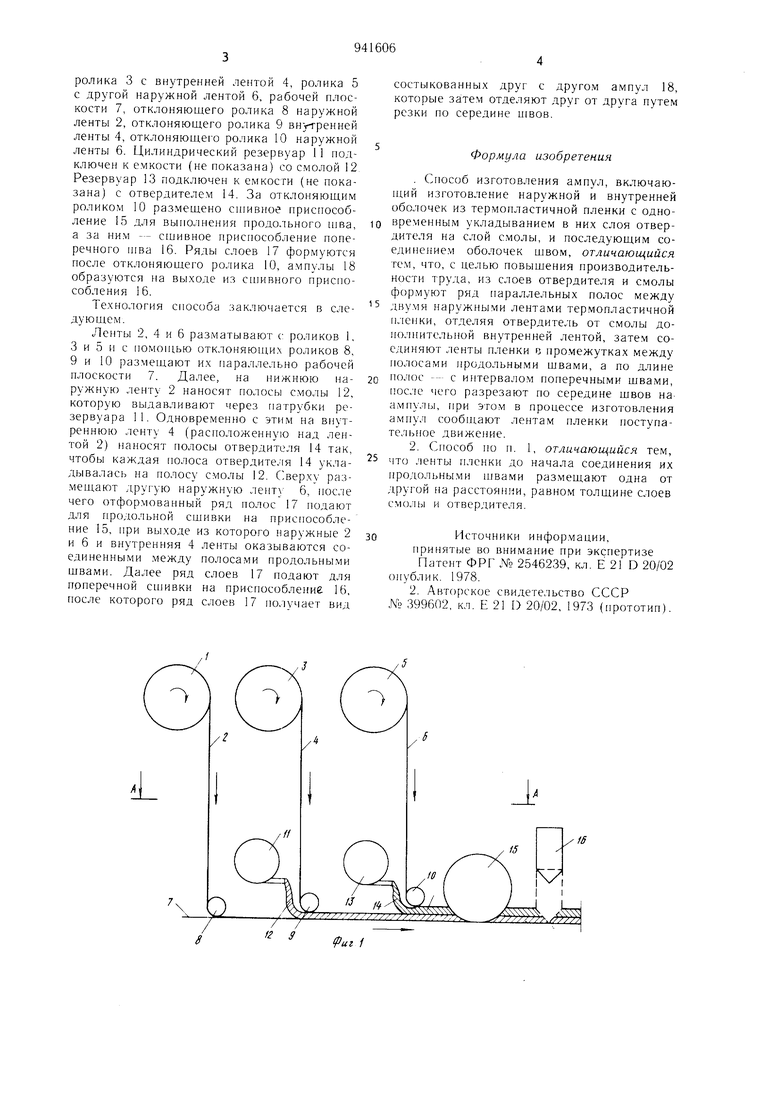

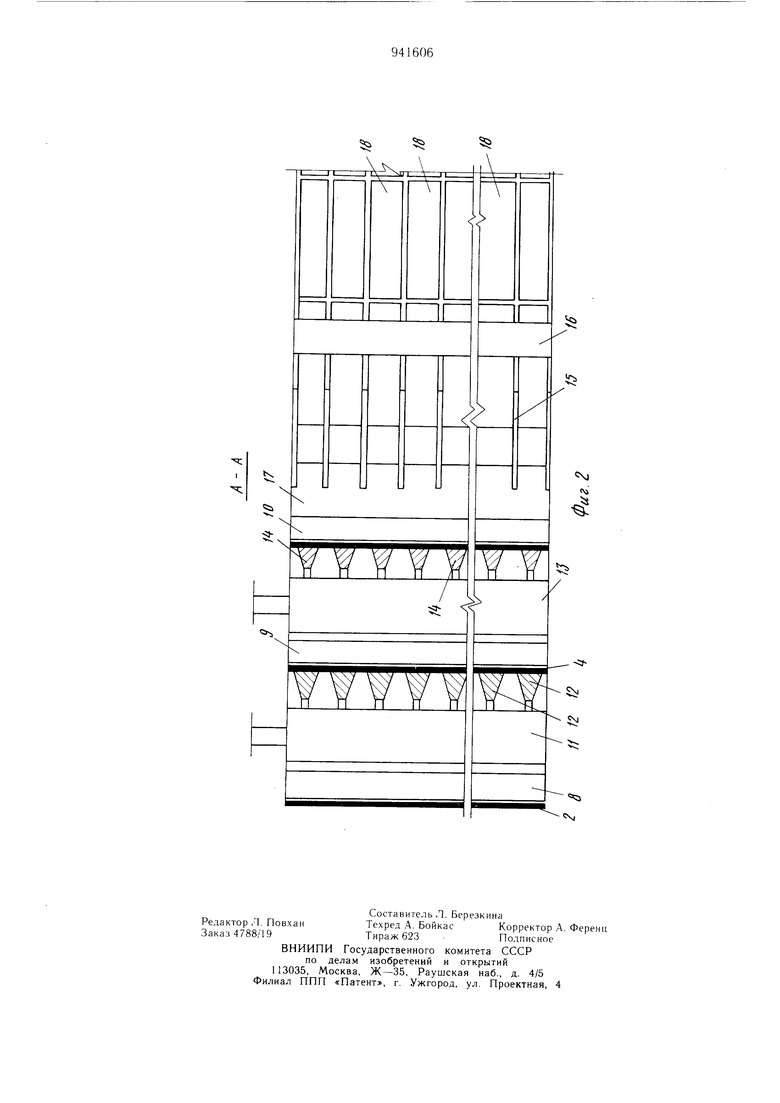

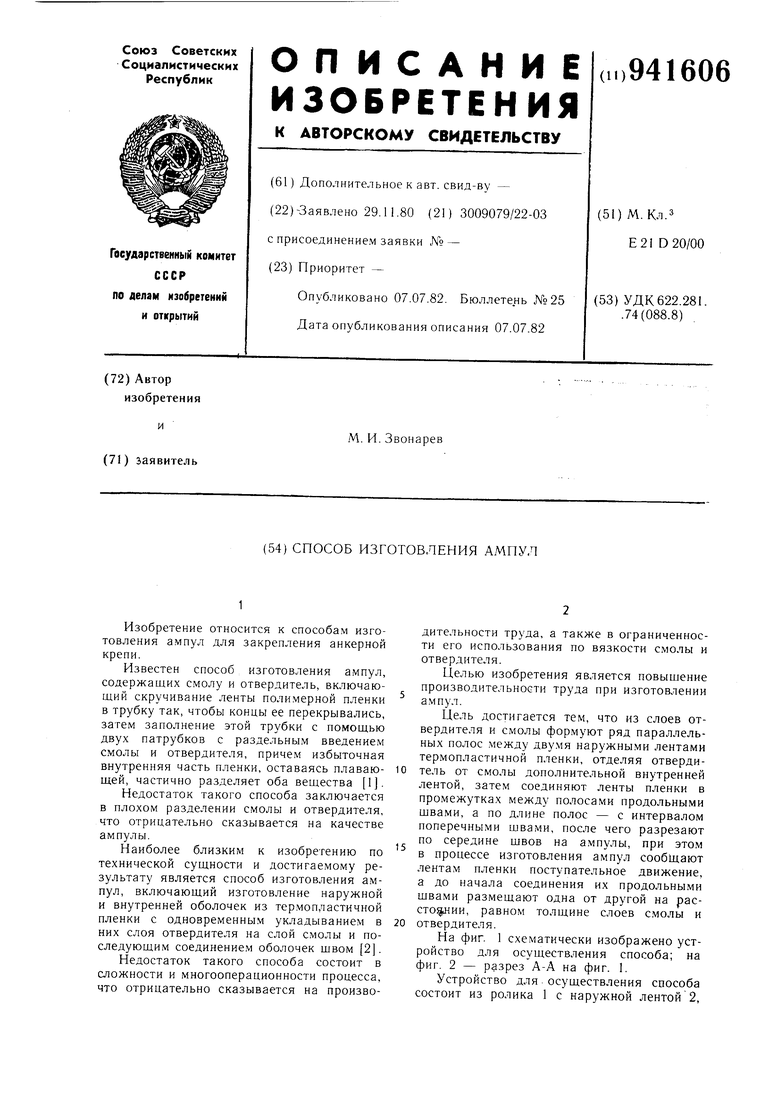

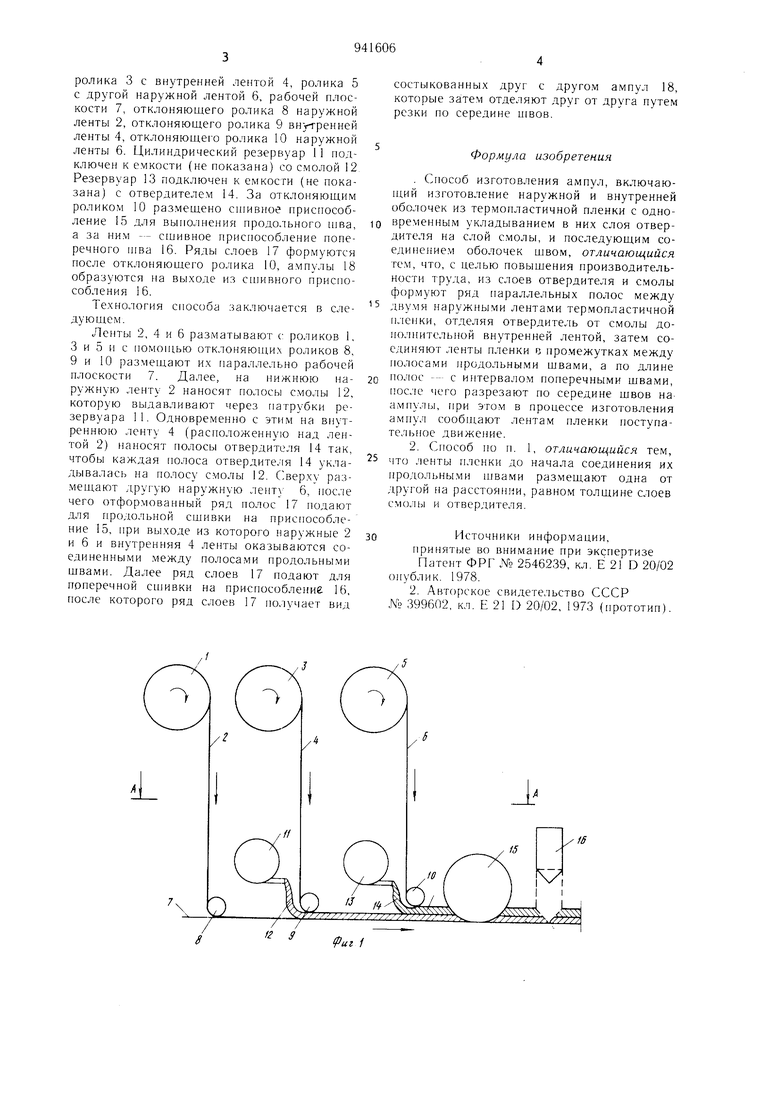

На фиг. 1 схематически изображено устройство для осуществления способа; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для . осуществления способа состоит из ролика 1 с наружной лентой 2, ролика 3 с внутренней лентой 4, ролика 5 с другой наружной лентой 6, рабочей нлоскости 7, отклоняющего ролика 8 наружной ленты 2, отклоняющего ролика 9 внутренней ленты 4, отклоняющего ролика 10 наружной ленты 6. Цилиндрический резервуар 11 иодключен к емкости (не ноказана) со смолой 12 Резервуар 13 подключен к емкости (не показана) с отвердителем 14. За отклоняющим роликом 10 размещено снжвкое приспособление 15 для выиолнения продольного щва, а за ним -- сщивное приспособление поперечного 1пва 16. Ряды слоев 17 формуются после отклоняюн.1его ролика К), ампулы 18 образуются на выходе из сгнивного приспособления 16. Технология способа заключается в следующем. Ленты 2, 4 и 6 разматывают с роликов 1, 3 и 5 и с помощью отклоняющи.х роликов 8, 9 и 10 размещают их параллельно рабочей плоскости 7. Далее, на нижнюю наружную ленту 2 наносят полосы смолы 12, которую выдавливают через патрубки резервуара И. Одновременно с этим на внутреннюю ленту 4 (расположенную над лентой 2) наносят полосы отвердителя 14 так, чтобы каждая полоса отвердителя 14 укладывалась на полосу смолы 12. (верху размещают другую наружную ленту 6, после чего отформованный ряд полос 17 подают для продольной сщивки на приспособление 15, при выходе из которого наружные 2 и 6 и внутренняя 4 ленты оказываются соединенными .между полоса.ми продольны.ми щвами. Далее ряд слоев 17 подают для поперечной на приспособлений 16, после которого ряд слоев 17 получает вид состыкованных друг с друго.м ампул 18, которые затем отделяют друг от друга путем резки по середине швов. Формула изобретения . Способ изготовления ампул, включаюп;ий изготовление наружной и внутренней оболочек из тер.мопластичной пленки с одновре.менным укладыванием в них слоя отвердителя на слой с.молы, и последующим соединением оболочек швом, отличающийся те.м, что, с целью повышения производительности труда, из слоев отвердителя и смолы формуют ряд параллельных полос между двумя наружны.ми лентами тер.монластичной пленки, отделяя отвердитель от смолы дополнительной внутренней лентой, зате.м соединяют ленты пленки о мро.межутках между полосами продольны.ми швами, а по длине полос -- с интервалом поперечными швами, iioc.ie чего разрезают по середине швов на ампулы, при этом в процессе изготовления ампул сообн1ают лентам пленки поступательное движение. 2. Способ по п. , отличающийся тем, что ленты пленки до начала соединения их размещают одна от гфодольными швами другой на расстоянии, равном толщине слоев см(х1ы и отвердителя. Источники информации, принятые во внимание при экспертизе Патент ФРГ № 2546.239, кл. Е 21 D 20/02 оиублик. 1978. 2. .Авторское свидетельство СССР Л1 399602, кл. Е 2 D 20/02, 1973 (прототип).

.

//-#

иг /

-ч

,

1- I

Nj

ч

/

:

SN

Авторы

Даты

1982-07-07—Публикация

1980-11-29—Подача