Область техники

Изобретение относится в целом к системе для изготовления разомкнутой ременной передачи, упрочненной с помощью растягиваемого кордного слоя, который полностью инкапсулирован без использования формовочных звеньев или выступов.

Уровень техники

Обычные процессы непрерывного экструзионного формования термопластичного эластомера (″TPE″) или термопластичного уретана (″TPE″) упрочненных ременных профилей используют вращающееся формующее колесо, которое обеспечивается с помощью формующей ленты (обычно из гибкой стали), обмотанной вокруг половины периферии формующего колеса для образования вращающейся формующей камеры, в которую корды подаются вместе с экструдируемым ременным материалом. Для изготовления зубчатых ремней, формующее колесо имеет зубья с намоточными выступами или звеньями на формующих зубьях для поддержки упрочненного корда и, таким образом, устанавливает положение расчетной линии (″PLD″) ремня. Использование выступов или звеньев приводит к тому, что корд подвергается воздействию в нижней области между каждым зубцом окончательного ремня. Отсутствие поддержки корда на шкиве в наружном выступающем участке также способствует повреждению растягиваемого элемента (особенно для арамидных кордов), когда ремень подвергается динамическому изгибу. Пример обычного процесса с использованием наматывающих выступов раскрыт в патенте США № 3880558.

Для растягиваемых элементов из стальной проволоки, внешнее воздействие на корд вызывает необходимость в специальных (дорогостоящих) коррозионно-устойчивых сталях или покрытиях, таких как цинковое покрытие, нанесенное на каждое индивидуальное волокно. Последующие этапы обработки могут быть добавлены с возможностью заполнения выступающих областей дополнительным термопластичным материалом для предохранения кордов, но с дополнительными упрочнениями и затратами.

Другой способ устранения выступающей области включает в себя специально выполненную экструзионную матрицу с двойным соплом, которая размещает слой термопластика на формующие зубья перед тем, как корд окажется на них, как также раскрыто в патенте США № 3880558. Однако этот способ не делает его легче для управления положение расчетной линии ремня.

Другой способ устранения выступающего участка включает в себя введение зубчатой покрывающей ткани в форму перед размещением в ней корда, как раскрыто в патенте США № 4515743. Этот способ добавляет затраты на ткань и изменяет качество поверхности ремня, что заведомо нежелательно.

Другой способ, подходящий для изготовления плоских ремней раскрыт в патенте США № 6966763, в котором два слоя материала накладываются с помощью двух отдельных устройств.

Здесь упоминается одновременно рассматриваемая заявка США № 13/715,989 настоящего заявителя, зарегистрированная с той же самой датой, с заглавием ″Устройство и способ изготовления разомкнутых упрочненных ремней″, испрашивающая приоритет предварительной заявки 61/570,814, зарегистрированной 14.12.2011, полное содержание которой включено в данный документ посредством ссылки.

Обычные экструзионные системы, использующие поперечную экструзионную головку с растягиваемыми кордами, проходящими от начала до конца, имеют ограничения на практике в отношении изготовления широких ременных секций. Ремни более широкие, чем около двух футов, не представляются возможными на практике.

Необходим усовершенствованный способ изготовления непрерывной, разомкнутой, упрочненной термопластичной, профильной ременной передачи, допускающей гораздо более широкие ширины ремня.

Сущность изобретения

Настоящее изобретение направлено на системы и способы, которые обеспечивают непрерывную, разомкнутую, упрочненную термопластичную, профильную ременную передачу с полностью инкапсулированными кордами и точно управляемым положением расчетной линии и которая предусматривает возможность изготовления очень широкой упрочненной ременной передачи. Настоящее изобретение также обеспечивает системы и способы, которые предусматривают ременную передачу без использования выступающих участков и с улучшенным сопротивлением усталости при изгибе.

Настоящее изобретение направлено на систему изготовления разомкнутых ремней, которые имеют профильный слой, имеющий верхнюю сторону, и имеющие ременной профиль на противоположной стороне, материал верхнего слоя, соответственно, и растягиваемые корды, заглубленные между ними. Ремень выполняется на устройстве, включающем в себя вращающуюся цилиндрическую оправку, имеющую оправочный профиль, взаимно стыкующийся с ременным профилем, и зацепляющийся ролик, размещенный вблизи оправки для прижатия профильного слоя к оправке, включающей в себя обмотанное зацепление профильного слоя на участке намотки оправки во время вращения оправки. Устройство может включать в себя приемный ролик, размещенный смежно с оправкой более или менее противоположно зацепляющему ролику для возможности отцепления профильного слоя от участка намотки оправки во время вращения оправки. Участок намотки может занимать от 45 до 315, или от 90 до 300, или предпочтительно от 180 до 270 градусов по периферии оправки. Когда ремень представляет собой зубчатый ремень, профильный слой имеет множество зубьев и оправка имеет канавки, выполненные с возможностью плотного сопряжения с зубьями.

Кроме того, устройство включает в себя приспособление для накладывания кордов, устанавливаемое смежно с оправкой для накладывания растягиваемых кордов на профильный слой в пределах участка намотки с заданным размещением кордов таким образом, чтобы корды прочно прикреплялись к профильному слою перед отцеплением результирующего участка упрочненного каркаса от участка намотки оправки. Устройство также включает в себя ламинатор для накладывания и прикрепления материала верхнего слоя к упрочненному каркасу с возможностью полного покрытия или инкапсулирования кордов и завершения упомянутого ремня.

Согласно варианту осуществления настоящего изобретения, ламинатор может включать в себя два ламинирующего ролика дальше по ходу от оправки, определяющие зазор между ними для прижатия верхнего слоя к каркасу в этом месте, и ламинирующий нагреватель может быть размещен около зазора с возможностью обеспечения энергии плавления для, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса, для сплавления их вместе.

Согласно другому варианту осуществления настоящего изобретения, ламинатор может включать в себя ламинирующий ролик, смежный с участком намотки, определяющим зазор между оправкой и ламинирующим роликом, и ламинирующий нагреватель может быть выполнен с возможностью обеспечения энергии плавления для, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса.

Согласно другому варианту осуществления настоящего изобретения, ламинатор может включать в себя формующую ленту, вместо ламинирующего ролика, с участком ленты, обмотанной вокруг участка другого ламинирующего ролика или оправки, и, таким образом, определяющим ламинирующую полость между ними. Опять же, ламинирующий нагреватель может быть выполнен с возможностью обеспечения энергии плавления, по меньшей мере, для одной поверхности одного или обоих, материала верхнего слоя и каркаса, перед тем, как они входят в полость для того, чтобы быть прижатыми друг к другу в этом месте. В качестве альтернативы, материал верхнего слоя может быть полностью расплавлен или подан в жидком виде и дозирован в полость для отверждения и/или вулканизации.

Согласно варианту осуществления настоящего изобретения, устройство для накладывания кордов может включать в себя нагретый скребок, смежный с участком намотки для выполнения выемки, по меньшей мере, одной нагретой канавки заданной глубины в профильном слое, и направляющее устройство для укладки корда, выполненное с возможностью укладки корда в нагретую канавку для прикрепления корда к профильному слою. Устройство для накладывания кордов может прижимать корды не полностью в упомянутый профильный слой.

Устройство для накладывания кордов может включать в себя направляющее устройство для укладки множества кордов для укладывания всех желательных кордов бок о бок на заданном расстоянии между кордами по всей ширине ремня одновременно, профильный нож может быть выполнен с возможностью образования множества канавок для одновременного укладывания и прикрепления всех кордов к профильному слою.

Устройство для накладывания кордов может включать в себя пару вращающихся желобчатых электродных роликов для возможности электрического нагревания участка проводящего растягиваемого корда, подготовленного между ними, и для укладывания и прикрепления проводящего растягиваемого корда к профильному слою. Устройство для накладывания кордов может включать в себя множество пар вращающихся, желобчатых, электродных роликов для возможности электрического нагревания участка каждого проводящего растягиваемого корда, подготовленного между ними, и для укладывания и прикрепления проводящих растягиваемых кордов с заданным интервалом между кордами одновременно.

Материалами могут быть термопластичные эластомеры. Верхний слой и профильный слой могут состоять из одного и того же материала или из двух разных материалов. В других вариантах осуществления, ламинатор может обеспечивать заливку жидкой, отверждаемой смолы для верхнего слоя. Верхний слой может быть термореактивным материалом или термопластичным материалом.

Настоящее изобретение также направлено на способ изготовления разомкнутого, упрочненного, многослойного ремня, включающего в себя этапы: (i) подготовки множества параллельных растягиваемых кордов на участке гладкой вращающейся цилиндрической оправки, при этом участок включает в себя полость, определенную между оправкой и формующей лентой, или зазор, определенный между оправкой и ламинирующим роликом; (ii) экструдирования материала верхнего слоя на корды и дозирования его в полость, определенную между формующий лентой оправки, или в зазор, определенный между оправкой и ламинирующим роликом; тем самым образуя каркас, содержащий корды, заглубленные на одной поверхности пленки материала верхнего слоя; (iii) подготовки каркаса на участке профилированной, вращающейся, цилиндрической оправки, имеющей профиль, взаимно сопряженный с желаемым профилем ремня, при этом участок включает в себя полость, определенную между профилированной оправкой и формующей лентой, или зазор, определенный между оправкой и ламинирующим роликом, и одну поверхность, обращенную к профилированной оправке; и (iv) экструдирования материала профильного слоя на профилированной оправке между каркасом и поверхностью оправки и дозирования его в полость или в зазор; тем самым образуя ремень, содержащий корды, заделанные между материалом верхнего слоя и материалом профильного слоя.

В вышеизложенном, в общих чертах намечены признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание настоящего изобретения, которое приведено ниже, могло быть лучше понято. Дополнительные признаки и преимущества изобретения будут описаны в дальнейшем в этом документе, которые образуют предмет формулы изобретения настоящего изобретения. Специалистам в данной области техники следует учесть, что раскрытые концепция и конкретный вариант осуществления могут быть легко использованы как основа для модификации или проектирования других конструкций для осуществления таких же целей настоящего изобретения. Необходимо также понимать специалистам в данной области техники, что такие эквивалентные конструкции не выходят за рамки объема настоящего изобретения, как изложено в приложенной формуле изобретения. Новые признаки, которые предполагаются характерными для настоящего изобретения как в отношении его устройства, так и способа функционирования, вместе с другими задачами и преимуществами, будут лучше понятны из следующего описания, при рассмотрении в сочетании с приложенными чертежами. Однако следует ясно понимать, что каждый из чертежей приведен только с целью иллюстрации и описания и не предусмотрен в качестве определения пределов настоящего изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые включены и составляют часть описания, в котором подобные ссылочные позиции обозначают подобные части, иллюстрируют варианты осуществления настоящего изобретения и, вместе с описанием, служат для объяснения принципов изобретения. На чертежах показано:

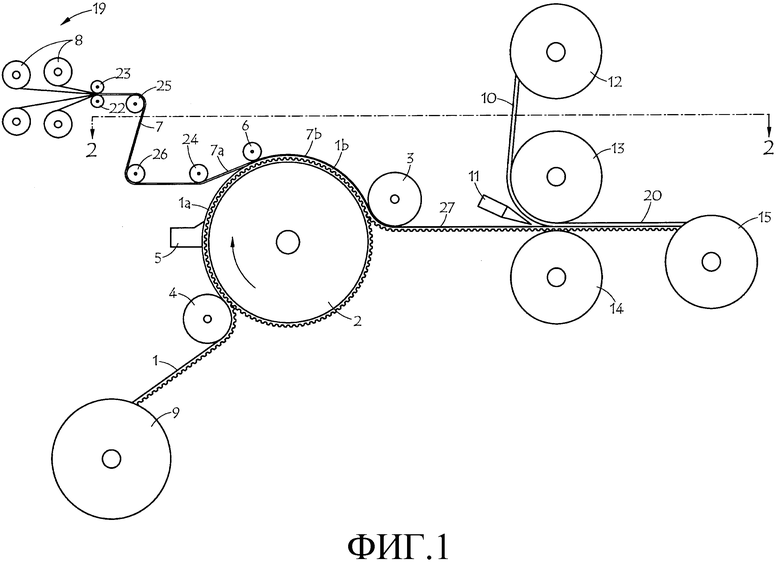

Фиг. 1 - схематический чертеж системы для изготовления ремня согласно варианту осуществления настоящего изобретения;

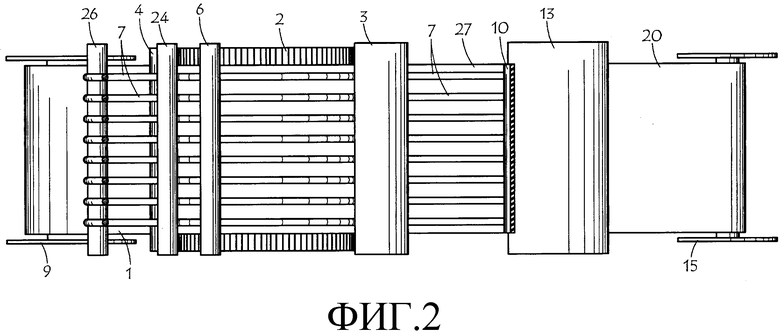

Фиг. 2 - схематичный чертеж вида А-А системы для изготовления ремня согласно Фиг. 1;

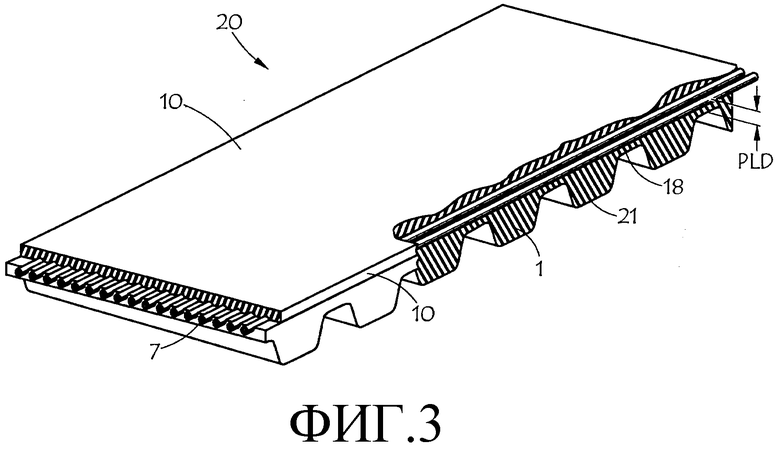

Фиг. 3 - частично фрагментированный вид в перспективе ремня, изготовленного системой с Фиг. 1 и 2;

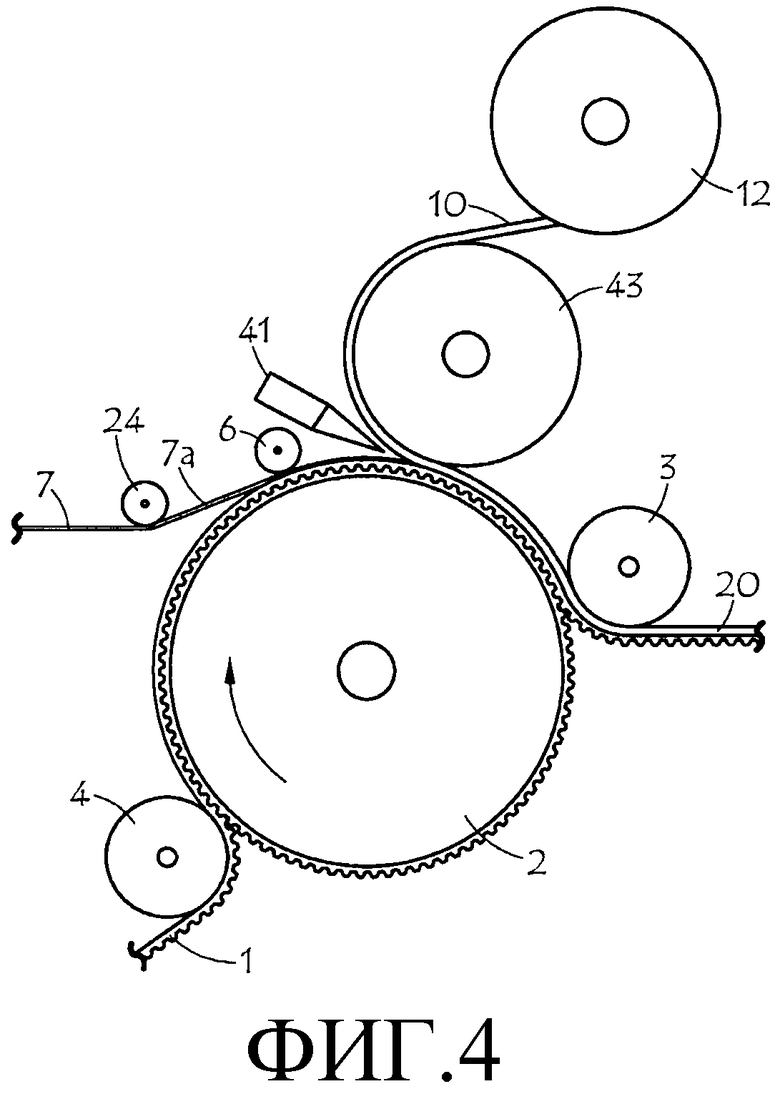

Фиг. 4 - схематичный чертеж участка системы для изготовления ремня согласно другому варианту осуществления настоящего изобретения; и

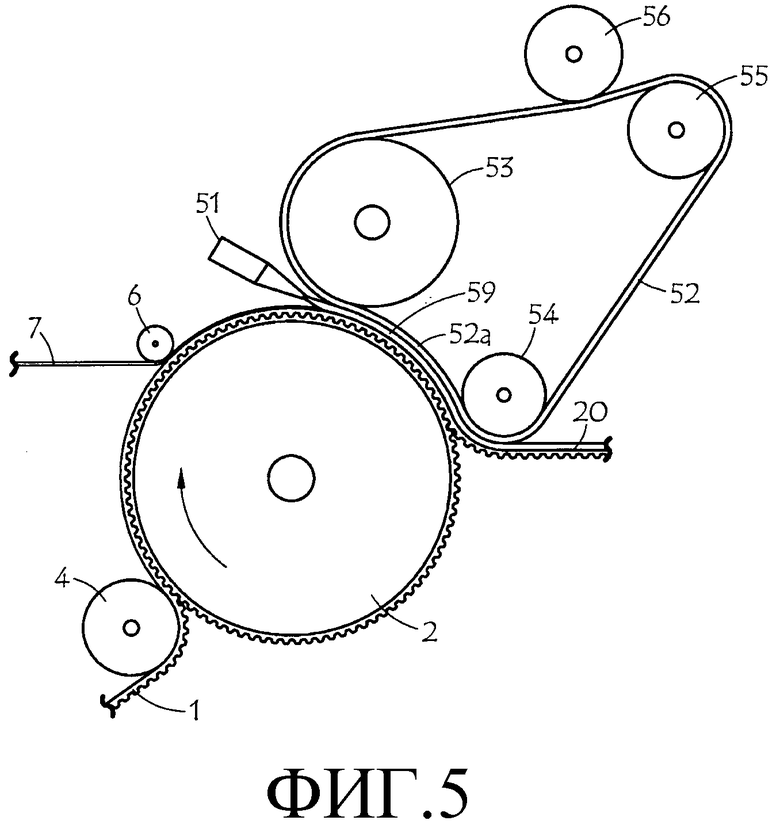

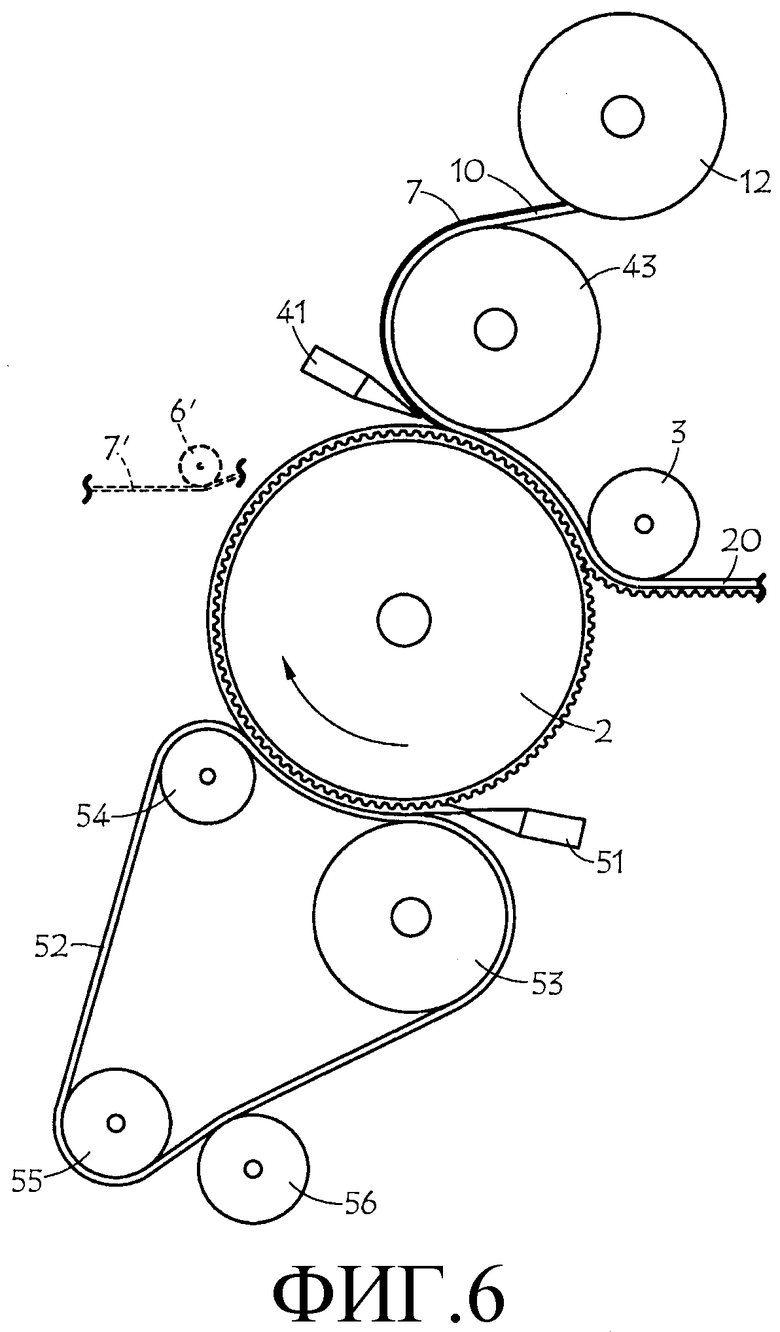

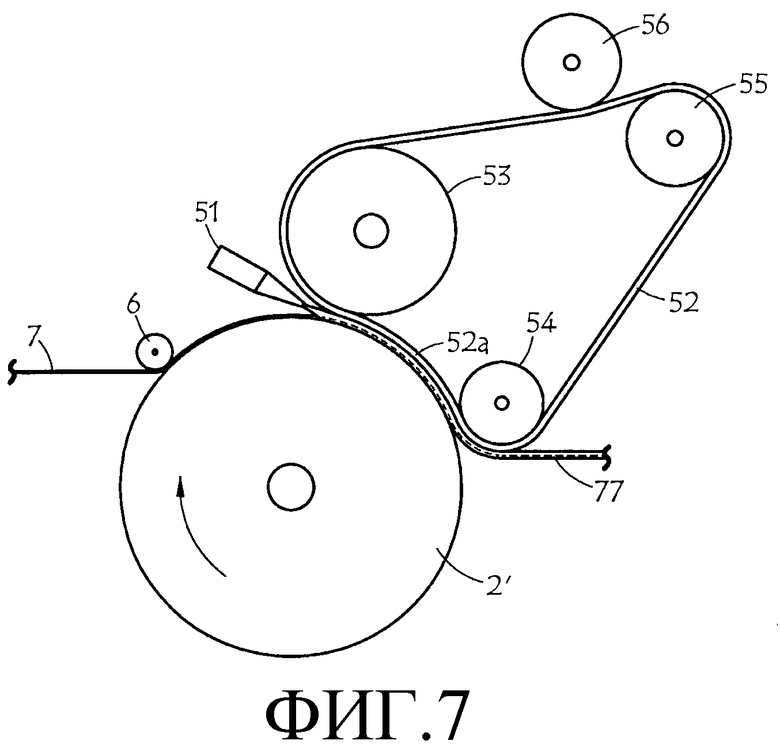

Фиг. 5-8 - схематичный чертеж участка системы для изготовления ремня согласно другим вариантам осуществления изобретения.

Подробное описание изобретения

Настоящее изобретение обеспечивает способ и устройство для изготовления разомкнутых ремней, выполненных из эластомерной матрицы, в которой растягиваемые элементы выполнены в продольном направлении. Такие ремни могут представлять собой зубчатые ремни, плоские ремни, многореберные клиновые ремни, конвейерные ленты и подобные изделия. Процесс является наиболее важным для изготовления зубчатых ремней, которые требуют точного регулирования интервала между зубьями или ″шага″. Эластомерная матрица может представлять собой термопластичный полиуретан (TPU) или любой другой термопластичный эластомер (TPE). Процесс также может быть приспособлен для литья или термореактивных пластиков, или для матрицы вулканизированной резины. Матрица может быть комбинацией материалов таких, как ламинат или сплав. Матричный материал(ы) может включать в себя любое количество желаемых ингредиентов, включающих в себя, например, антиоксиданты, противоозоностарители, УФ-стабилизаторы, антимикробные добавки, технологические вспомогательные средства, умягчители, наполнители, улучшители трения, вспенивающие вещества и т.п.

Растягиваемые элементы обычно состоят из кордов, нитей или волокон стали, но могут быть стеклянными, арамидными, углеродными, полиэфирными, полиамидными, базальтовыми волокнами или другими подходящими материалами, или их гибридами. Нити представляют собой пучок волокон, волосков или проволок и могут быть сплетенными или скрученными. Корд представляет собой сплетенную, обмотанную или скрученную нить, или пучок нитей и может быть обработан для целей адгезии или оформления. Термины проволока и кабель часто используются применительно к металлическим кордам или металлическим растягиваемым элементам. В данном документе, термин ″корд″ или ″растягиваемый корд″ будет использоваться для указания всех типов растягиваемых элементов. Матерчатые слои или другие нестандартные типы растянутых упрочняющих средств также могут быть использованы в сочетании с пучками нитей или вместо более обычных кордов, таких как шинный корд, плетеные холсты с открытой структурой, тканые материалы или нетканые материалы и тому подобное.

Например, ниже описан процесс для изготовления зубчатого ремня без термопластичного полиуретана со стальным кордом в качестве растягиваемого элемента, с использованием способа и устройства согласно настоящему изобретению. Следует понимать, что настоящее изобретение не ограничено этими примерными материалами или типами ремней.

Зубчатый ремень 20 с Фиг. 3 согласно варианту осуществления настоящего изобретения включает в себя три основных компонента: основной слой или профильный слой 1, растягиваемый элемент 7 и верхний слой 10. Одна или обе поверхности могут, по желанию, включать в себя тканый или нетканый материал, пластиковую пленку или иную поверхностную обработку. Профильный слой и верхний слой могут быть из одного материала или могут быть из двух разных термопластичных материалов. Профильный слой и/или верхний слой могут быть ламинированными из множества слоев одного или нескольких материалов или термопластичных материалов. Упрочняющее средство, или корд, или ткань могут быть применены к верхнему слою.

Профильный слой 1 может быть выполнен из непрерывного экструдированного термопластичного эластомера или термопластичного уретана, имеющего зубья или другой желательный профиль ремня с одной стороны и плоскую поверхность на обратной стороне. Профильный слой может быть выполнен с помощью известных способов экструдирования с последующим термоформованием или прессованием выдавливанием, таких как способы, раскрытые в патенте США № 4251306, который использует формующее колесо и формовочную ленту, смежную около половины периферии формующего колеса для образования вращающейся профильной формующей камеры, на которую экструдируется профильный материал с возможностью непрерывного формования. Следует понимать, что такие процессы формования могут быть выполнены без какого-либо встроенного корда для целей настоящего изобретения. Таким образом, настоящий профильный слой может быть выполнен намного быстрее и эффективнее, чем предшествующими способами, в которых ремень выполнен с кордом, встроенным в него. Кроме того, профиль ремня, образованный на профильном слое, может быть выполнен без обычных углублений или дефектов предыдущих способов, поскольку звенья или выступы не требуются для поддержки корда. Если желательно, профильный слой может включать в себя тканевый слой или пленку на зубчатой поверхности для прочности на истирание, выигрыша в отношении сигнал/шум и других целей. Например, подходящие ткани включают в себя тканые, трикотажные и нетканые материалы. Окончательная толщина профильного слоя выбирается с возможностью позволения полного или частичного вкладывания растягиваемого элемента на заданное положение расчетной линии (″PLD″). Положение расчетной линии является мерой толщины ремня под кордной линией и определяется как расстояние от поверхности ремня в нижней области до центральной линии корда, как указано на Фиг. 3. Нижняя область 18 представляет собой тонкую секцию ремня, размещенную между двумя смежными зубьями 21.

Растягиваемый элемент 7 обычно выполнен из непрерывных волокон, сплетенных в корд, и обычно может иметь адгезивное покрытие для соединения с эластомерным матричным материалом(ами). Растягиваемый элемент 7 является параллельным к краям ремня. Два или более разных кордов могут быть одновременно размещены в ремне бок о бок. Например, один тип корда, или два или более, одинаково или противоположно скрученных (т.е. S- и Z-крутка) могут быть использованы в качестве растягиваемого элемента. Растягиваемый элемент может выступать наружу на боковой стороне ремня, если ремень разрезан в длину в местоположении корда. Предпочтительно, что растягиваемый элемент полностью встроен в эластомерную матрицу без выхода наружу с каждой стороны. Может быть использован любой подходящий тип корда. Адгезивное покрытие может быть нанесено на корд, перед укладыванием корда в отдельной операции или на кордовый или профильный слой во время укладывания корда в совместной операции покрытия перед контактом корда с эластомерным матричным материалом(ами).

Растягиваемый элемент 7 накладывается и прикрепляется к профильному слою 1 в непрерывном процессе накладывания корда, который более подробно будет описан ниже. В данном документе результирующий упрочненный профильный слой 27 называется ″каркасом″ или ″упрочненным каркасом″. Для выполнения окончательного ремня 20 требуется добавление верхнего слоя 10. Следует отметить, что накладывание корда на профильный слой выполняется на открытой оправке без использования формующей ленты.

Верхний слой 10 обычно выполнен из непрерывного листа термопластичного эластомера или термопластичного уретана из такого же материала, как и профильный слой, или другого материала, или другого состава. Например, профильный слой может быть выполнен из относительно более жесткого материала для выдерживания более высоких нагрузок на зубья, в то время как верхний слой может быть выполнен из относительно более мягкого материала для более высокой степени гибкости, другого коэффициента трения и/или для уменьшения шума, и/или для сокращения затрат. Толщина верхнего слоя может быть выбрана для возможности осуществления введения растягиваемого элемента и обеспечения желательного количества дополнительного материала над кордом в ремне. Верхний слой предпочтительно может иметь примерно такую же ширину, как и профильный слой. Обработка верхнего слоя при подготовке к ламинированию может быть дополнена обычной экструзией посредством подходящей формы для гладкого верхнего слоя. Если желателен некоторый дополнительный профиль или текстура на задней стороне ремня, то для выполнения верхнего слоя может быть использован такой процесс вместо процесса, который используется для профильного материала. Подобным образом, как для профильного материала, текстильное покрытие может быть наложено на верхний слой во время формования, если такое покрытие желательно для окончательного ремня с возможностью модификации внешнего вида или для уменьшения трения и/или шума. Верхний слой 10 может быть идентичен профильному слою 1, например, снабженный зубчатым выступанием от верхней части ремня с возможностью изготовления двойного зубчатого ремня с зубьями, или с разнонаправленными, или выровненными.

Процесс ламинирования обычно выполняется путем подвода теплоты к ламинирующим поверхностям с такой скоростью нагрева, чтобы непосредственно перед линией зазора между двумя ламинирующими роликами, плавились только контактные поверхности упрочненного каркаса и верхнего слоя, при этом тела этих материалов все еще оставались бы твердыми и сохраняли свою форму. Регулирование температуры ламинирующих роликов также является важным в сочетании со скоростью вращения оправки для обеспечения достаточного количества тепла на все три материала (ламинирующего материала, корда и профильного материала) для хорошего результата соединения и адгезии. При прохождении через зазор между ламинирующими роликами, материалы прочно спрессовываются вместе для предотвращения попадания воздуха и для обеспечения мгновенного соединения всех трех материалов (корда, верхнего слоя и профильного слоя). Подвод теплоты к поверхностям материала, входящего в зазор ламинирования, можно предусмотреть посредством вентиляторного воздухонагревателя, обеспечивающего теплоту и воздушный поток, или с помощью инфракрасного излучения, или посредством горячего ножа или лазера, или с помощью комбинации нагревательных средств. В качестве альтернативы, ламинирование может использовать прижимная или формующая лента, обмотанная или размещенная вокруг участка оправки для обеспечения более длительного периода времени для скрепления слоев вместе, чем это возможно в зазоре между двумя роликами. В качестве альтернативы, верхний слой может быть экструдирован или дозирован в пространство между каркасом и формующей лентой при использовании формующей ленты. Ламинирующий ролик, в любом из вариантов осуществления, может иметь поверхностную текстуру или шаблон для возможности введения желательной текстуры в верхний слой, т.е. на задней стороне ремня.

Согласно вариантам осуществления настоящего изобретения, процесс изготовления включает в себя следующие этапы с использованием устройства, как показано на Фиг. 1 и 2.

Профильный слой 1, имеющий желательный ременной профиль с одной стороны обеспечен в отношении желательной длины и ширины посредством бобины 9. Под термином ″ременной профиль″ подразумевается конфигурация поверхности ремня, выполненная с возможностью зацепления шкива или звездочки в соответствии с его приведением в системе ременной передачи. Например, в системе ременной передачи с фрикционным приводом ременной профиль может быть плоским, или клиновым, или многореберным, хотя в системе синхронного или жесткого привода ременной профиль может представлять собой ряд поперечных зубьев, расположенных с равными интервалами, или остроугольных, или спиральных. Настоящее изобретение является особенно предпочтительным при изготовлении зубчатых ремней для систем с жестким приводом, которые требуют жесткий допуск на форму зуба, и шаг зубьев, и длину шага ремня для надлежащего зацепления с зубчатыми шкивами.

Далее, профильный слой 1 подается вокруг зацепляющего ролика 4 на оправку 2, как показано на Фиг. 1. Таким образом, профильный слой 1 обматывается вокруг участка оправки 2, зацепляя профильный слой посредством взаимно сопрягающегося формующего профиля оправки. Два гладких зацепляющих ролика 3 и 4 могут быть использованы для удерживания каркаса в зацеплении с формующим профилем во время вращения оправки. Эти ролики являются ″позиционируемыми″, что означает то, что они могут быть перемещены в желательное положение для согласования различной толщины материала, разных прижимных требований и тому подобного. Они являются ″смежными″ или близлежащими к оправке, что означает, находящиеся в непосредственной близости, или даже касающиеся оправки или материалов ремня, зацепляемых на оправке, таким образом, вращающихся синхронно вместе. Стрелки показывают направление вращения оправки 2 и направление других роликов и перемещения материалов. Участок оправки, ограниченный двумя зацепляющими роликами и на который намотан профильный слой, в данном документом называется ″участком намотки″ или ″участком зацепления″ оправки. Участок профильного слоя, каркаса или ремня, намотанного на оправку, также является участком 1а намотки или участком его зацепления. На Фиг. 1 участок намотки показан продолжающимся от около положения 7-часов по воображаемому часовому циферблату, местоположения зацепляющего ролика 4, до около положения 2-часов по воображаемому часовому циферблату, положения зацепляющего ролика 3, на оправке 2. Положение иллюстрировано только для целей описания и может быть изменено без выхода за рамки объема этого изобретения. Величина намотки не ограничивается конкретно, но предпочтительно может быть в диапазоне от около 45° до около 315°, или от около 90° до около 300°, или от около 180° до около 270°, или около 270° вокруг периферии оправки. Чем больше величина намотки, в целом, тем более точное регулирование шага и/или тем быстрее устройство может функционировать. Хотя ориентация оси оправки показана как горизонтальная, она может быть вертикальной или любой другой желательной ориентацией. При этом предпочтительно, что зацепляющие ролики 3 и 4, по желанию, находятся в таком зацеплении намоткой, которое может поддерживаться за счет прикладывания достаточного натяжения к профильному слою 1. Преимущество зацепляющих роликов состоит в том, что натяжение становится некритической переменной величиной как на бобине 9 профильного слоя, так и далее по ходу оправки за роликом 3. Когда участок намотки материалов зацепляется на оправке между роликами 3 и 4, натяжение перед роликом 4 и за роликом 3 не влияет на критический процесс укладывания корда, что имеет место на участке намотки. Таким образом, натяжение может быть выбрано или оптимизировано по отдельности в зоне отсоединения и в зонах ламинирования и/или намотки. В зоне накладывания корда участка намотки нет формующей ленты. В частности, зацепляющий ролик 4 не является частью какой-либо системы формующей ленты.

Оправка вращается с заданной скоростью с возможностью укладывания корда с помощью устройства для накладывания корда на участке намотки оправки. Все желательное количество кордов укладывается одновременно, предпочтительно, в параллельной, продольной конфигурации. Размещение кордов может быть равномерным или в любой другой желательной компоновке. Фиг. 2 изображает шестнадцать кордов 7 только лишь в качестве типичного примера. Корды подаются из бобинодержателя 19, который может иметь любое желательное количество бобин 8 (на Фиг. 1 изображены только четыре), и корды направляются, например, с помощью направляющих 22 и 23 и/или натягиваются, например, с помощью натяжных роликов 25 и/или 26, и, в конечном итоге подаются на ролики 6 и 24 для накладывания кордов. В показанном варианте осуществления, ролики 6 и 24 для накладывания кордов, оба, представляют собой электроды, которые подают электричество в секции 7а кордов для их нагревания до температуры, подходящей для плавления поверхности профильного слоя, при прижиме в этом месте с помощью направляющего ролика 6 на желательную глубину с возможностью регулирования осевой линии ремня. Затем материалы быстро охлаждают, прикрепляя корды к профильному слою 1b с возможностью образования упрочненного каркаса 27 с частично встроенными кордами 7b. Электрический нагрев частично применяется для проводящих кордов, таких как стальные корды или корды из углеродного волокна. Для других типов кордных материалов, могут использоваться другие нагревательные средства, такие как вентиляторные воздухонагреватели, радиационные нагреватели и тому подобное. Согласно варианту осуществления настоящего изобретения устройство для накладывания корда включает в себя пару электродов для каждого корда, которые могут представлять собой желобчатые ролики, над которыми перемещаются корды, которые подают достаточный электрический ток через посредство корда для возможности нагрева любых кордов. Подаваемое количество теплоты может быть достаточным для плавления профильного слоя и прикрепления кордов к профильному слою по мере того, как корды приводятся в контакт с ним. Предпочтительно, что нагревание каждого корда регулируется индивидуально. Электрический ток может подводиться непосредственно к электродам изолированного желобчатого ролика с помощью контактных щеток, или изнутри, или снаружи, т.е. электродные ролики могут представлять собой токособирательные кольца или подобные контактные кольца, которые передают электричество от фиксированного к вращающемуся телу. В качестве альтернативы, электрический ток может подводиться к электродам через посредство вала и присоединенных к источнику электропитания и источнику управления с помощью отдельного скользящего кольцевого устройства с достаточными количеством контуров для каждого корда. В другом варианте осуществления, два электродных ролика могут быть выполнены исключительно для передачи электроэнергии с возможностью нагревания кордов, и третий ролик, используемый для накладывания кордов на профильный слой. Например, такое конструктивное исполнение соответствовало бы Фиг. 1, если бы ролики 24 и 26 представляли собой два электрода и ролик 6 и наносящий ролик.

Согласно другому варианту осуществления настоящего изобретения, также показанному на Фиг. 1, нагретые профильные ножи 5 размещены вплотную к обратной стороне профильного материала для плавления канавок в профильном материале на заданной глубине, ширины и температуре. Нагретые ножи 5 могут иметь профилированный край, который образует канавку на задней стороне профильного слоя 1а. Затем растягиваемые элементы или корды 7 обеспечиваются из бобинодержателя 19 для кордов и подаются на направляющий ролик 6, который размещает корд в канавке на желательной глубине с возможностью регулирования осевой линии ремня. Ширина и глубина канавки могут быть примерно такими же, как и диаметр корда. Предпочтительно, нагретый нож действует подобно скребку, когда он образует канавку из расплавленного материала. Направляющий корды ролик 6 подает корд 7а, направляет и прижимает его в канавку перед тем, как материал канавки вновь отвердевает. Расстояние между ножом и направляющим корд валиком, скорость укладки корда и температуры должны управляться таким образом, чтобы термопластичные эластомерные материалы оставались расплавленными до введения корда. Результатом является упрочненный профиль 1b с кордом 7b, прикрепленным к нему, т.е. каркас 27.

Согласно другому варианту осуществления настоящего изобретения, вышеприведенные способы нагревания и/или образования канавок могут быть комбинированы. Таким образом, канавки могут быть образованы с помощью нагретых профильных ножей, и корд может нагреваться перед укладкой или закреплением. Если канавка затвердевает перед тем, как он контактирует с кордом, тогда нагревание корда должно быть достаточным для повторного расплавления поверхности канавки для прикрепления корда к профильному материалу. В качестве альтернативы, прикрепление корда к профильному материалу может быть выполнено посредством клейкого адгезива, который может быть применен к корду ранее или во время процесса наложения корда.

В каждом варианте осуществления, нагревание и/или формирование канавок может управляться с возможностью позволения переменной скорости укладки корда, например, для согласования начального повышения или других изменений скорости. Также, расплавленный термопластичный эластомерный или термопластичный уретановый материал профильного слоя может быстро охлаждаться по мере заглубления корда в него или перед заглублением, как описано выше. Так или иначе, корды присоединяются к профильному материалу перед тем как участок намотки входит в участок зацепления оправки. Таким образом, корд частично встраивается и прикрепляется к профильному слою и может фиксировать шаг зубьев очень точно, хотя результирующий упрочненный каркас все еще остается зацепленным на оправке. Далее, шаг тщательно выдерживается даже при отцеплении каркаса от оправки из-за обычно очень высокого модуля упругости при растяжении корда. Нагретые ножи размещены на заданном расстоянии от поверхности оправки для управления положением корда относительно профильной поверхности с возможностью точного регулирования осевой линии. В результате, на положение корда не влияют неравномерности толщины или волнистость поверхности профильного слоя. Точная глубина канавки и точное размещение корда приводят к точно управляемому положению осевой линии и положению расчетной линии, как это желательно в особенности для зубчатых ремней. Во время укладки корды также подвергаются растяжению до заданной величины с возможностью достижения соответствующей длины и шага ремня. Таким образом, устройство 19 подачи кордов может включать в себя один или несколько бобин или катушек, связанных с устройством натяжения или стопорения и т.п., как желательно, и не обязательно, как показано на Фиг. 1. Также, температура корда может быть увеличена или может регулироваться в зоне укладки корда с возможностью удаления влажности, для регулирования или стабилизации эффекта плавления и прикрепления, и/или для сведения к минимуму влияния условий окружающей среды, таких как влажность или температура.

Следует понимать, что за счет прикрепления кордов при выполнении каркаса при желательном положении расчетной линии и натяжении, участок упрочненного каркаса 27, покидающий оправку и обрабатываемый через посредство секции ламинирования, не требует никакого особого натяжения для поддержания размещения кордов, шага укладки корда ремня или целостности каркаса. Этот принцип устраняет необходимость поддержания каркаса под заданным натяжением, когда он отцепляется от оправки, и делает процесс простым и очень эффективным по производительности, а также по погрешности размеров. Таким образом, избегается ряд проблем, связанных со способами предшествующего уровня техники. Расчет на создание ремня на одной оправке с возможностью управления шагом (шагом зубьев) представляет собой определенное преимущество над способами предшествующего уровня техники, которые могут использоваться двумя или более профилированными оправками, позволяя значительно более низкую себестоимость и более компактную конструкцию оборудования, обеспечивая более высокую эффективность по материальным затратам, производительности труда и использованию энергии, а также более точные размеры изделия, в особенности управление шагом на длинных, бесконечных зубчатых ремнях. Конечно, некоторая целесообразная величина натяжения может быть применена преимущественно для обеспечения надлежащей подготовки ремня через посредство секций ламинирования и наматывания, как обсуждалось ранее.

Следует понимать, что согласно настоящему способу, корд полностью поддерживается профильным слоем. Это также представляет собой определенное преимущество над способами предшествующего уровня техники, которые требуют небольших звеньев, или выступов, или кончиков на каждом зубце оправки с возможностью подъема корда от поверхности оправки для желательного положения расчетной линии. Такие звенья приводят к сгибам корда, которые могут ослаблять корд или приводят к ранней поломке вследствие усталости. Такие звенья также приводят к подверженности корда влиянию звеньев в нижней области в окончательном ремне, что также может быть местами загрязнения и/или коррозии, обусловленной ранней поломкой ремня. Устранение звеньев также позволяет использование одного и того же устройства для изготовления ремней с разными типами материала корда, диаметрами корда и/или положением расчетной линии. Обычные способы с использованием звеньев обычно нуждались в новых формующих инструментах для согласования изменения по толщине корда. Также, использование определенных материалов для растягиваемых элементов, наподобие стеклянного волокна, было бы невозможно из-за того, что звенья повреждали бы такой материал во время изготовления и функционирования ремней. Настоящее изобретение позволяет использование всех типов растягиваемых элементов на одном и том же оборудовании путем регулирования положения нагретого устройства для профилирования канавки с возможностью управления положения расчетной линии. Термин ″оборудование″ используется для ссылки на оправку, т.е. специализированную форму, ограниченную (а не существенно измененную) для изготовления ремней, имеющих специальный профиль инструмента. Оборудование настоящего изобретения является намного более универсальными, чем в способах предшествующего уровня техники.

Электрический нагрев металлических кордов может использоваться для прикрепления их к термопластику. Настоящее изобретение, с нагретым ножом обычно не требует нагревания корда и может применяться ко всем видам растяжимых кордных материалов. Однако нагревание корда может позволять увеличение скорости укладки корда и может легко обеспечиваться нагреванием корда перед его введением в направляющий ролик и/или нагреванием направляющего ролика. Нагревание может быть достигнуто электрическим способом или с помощью внешних нагревателей подходящего типа. Корд может быть заглублен приблизительно на 30%-100%, или 50%-90%, или около двух третей его толщины, или в интервале от половины до одного диаметра корда, но это может предпочтительно регулироваться в зависимости от материала корда и профильного слоя и диаметра корда для обеспечения желательного положения расчетной линии.

Некоторые альтернативные способы образования канавок могут быть упомянуты. Вместо нагретого ножа, лазерная резка или профильное шлифование может быть применено для образования канавки, в которую укладывают корд. В качестве альтернативы, механическая ножевая резка может быть использована в комбинации с лазерным нагреванием, или инфракрасным нагреванием, или горячим воздухом и т.п. Канавки могут быть выполнены непосредственно перед роликом для корда, как обсуждалось выше. В качестве альтернативы, канавки могут быть выполнены в отдельной операции по всему профильному слою перед укладкой корда. В последнем случае, если канавка выполнена вне этой операции, поверхность канавки будет нагреваться до ее плавления непосредственно перед тем как корд уложен в канавку для достижения требуемого прикрепления корда к профильному материалу, или корд может быть нагрет или наложен, или может быть использован адгезив для прикрепления корда в канавке.

После завершения операции укладки корда, материал 10 верхнего слоя накладывается на упрочненный каркас 27 путем прохождения каркаса через ламинатор или зону ламинирования. Ламинатор, изображенный на Фиг. 1 и 2, включает в себя прижимные ролики 13 и 14 с зазором между ними. Верхний слой 10 и упрочненный каркас 27 образуют зазор, в котором два материала, частично расплавленные с помощью ламинационного нагревателя 11, прижимаются и соединяются вместе, образуя ремень 20. Ремень 20 может быть размещен на бобине 15. Технологические параметры скорости ламинирования и подвода теплоты должны регулироваться таким образом, чтобы только тонкий слой плавления имел место на обеих поверхностях без плавления материала от начала до конца и потери его формы. Равномерный нажим вдоль всей длины ламинирующих роликов также является предпочтительным и может быть обеспечен путем использования эластомерного ролика, хотя стальные ролики обеспечивают лучший перенос тепла. Оптимальный уровень нагревания и плавления позволяет верхнему слою полностью присоединяться к каркасу и корду, растекаясь вокруг участка корда, еще не заглубленного, но при этом, не нарушая осевую линию и положение корда.

Согласно варианту осуществления настоящего изобретения, Фиг. 4 изображает ламинатор, объединенный с оправкой 2, что экономит пространство в целом. На Фиг. 4 оправка 2 и прижимной ролик 43 образуют зазор для прижимания верхнего слоя 10 к упрочненному каркасу приблизительно после зоны укладки корда, но все еще на участке намотки оправки. Нагреватель 41 опять же подает энергию с возможностью плавления поверхности или поверхностей для скрепления вместе верхнего слоя и каркаса. Затем, ремень, как таковой, отцепляется от оправки на зацепляющем ролике 3 и переходит к возможным окончательным операциям и сматыванию (не показано).

Согласно другому варианту осуществления настоящего изобретения, ламинатор может использовать обжимающую или формующую ленту, которую можно обмотать вокруг участка оправки, что предусматривает более длительное время нахождения в условиях воздействия для прикрепления верхнего слоя к каркасу. Фиг. 5 иллюстрирует конструкцию формующей ленты, в которой ламинирование имеет место непосредственно на оправке после наложения корда. Обжимная лента 52 проходит вокруг роликов 53, 54 и 55. Натяжение может поддерживаться на обжимной ленте при помощи натяжного ролика 56. В качестве альтернативы, ролик 56 может быть необязательным, если ролик 55 обеспечивает возможность натяжения. Профильный слой 10 (не показан) может быть введен в зазор между обжимной лентой 52 и оправкой 2, размещенной на прижимном ролике 53, аналогично Фиг. 4. Нагрев может обеспечиваться точно так же, как на Фиг. 4. Ролик 54 может быть частью системы формующей ленты и функционировать как зацепляющий ролик 3 на Фиг. 1 или 4. В качестве альтернативы, отдельный ролик (не показан) может быть использован для отцепления ремня от оправки. Обжимная лента может иметь поверхностную текстуру или шаблон для применения желательной текстуры к верхнему слою, т.е. к задней стороне ремня.

Согласно другому варианту осуществления настоящего изобретения, с обжимной лентой на месте, также показанной на Фиг. 5, дозирующее сопло 51 для текучей среды может быть использовано для применения жидкого материала 59 для образования верхнего слоя 10 в пределах полости, ограниченной между участком обжимной ленты 52а и оправкой 2. Вместо ламинирования непосредственно на оправке, ламинатор с обжимной лентой может быть размещен далее по ходу неким образом, аналогичным размещению ламинатора на Фиг. 1. Затем, обжимную ленту обматывают вокруг второго прижимного ролика (подобно прижимному ролику 14 на Фиг. 1), вместо обматывания вокруг оправки 2. В любом случае, фланцы на концах оправки 2 или ролика 14 могут использоваться для уплотнения краев соответствующей формующей полости для предотвращения просачивания жидкого материала наружу. Жидкий материал 59 может быть отверждаемой жидкостью, такой как жидкая силиконовая смола, литьевой полиуретан или т.п. Дозирующее сопло 51 может включать в себя экструдер для термопластичных материалов, или насос с зубчатой передачей для отверждаемых жидких смол, или иное подходящее приспособление, или приспособления. Любая подходящая смола, обеспеченная соответствующей адгезией, применяется в отношении каркаса. Вспенивающиеся смолы могут быть использованы для достижения желательной степени сжимаемости или мягкости верхнего слоя. Текстильный слой может быть наложен на каркас, подлежащий заглублению между каркасом и верхним слоем.

В другом варианте осуществления, использующем опцию литья смолы, литая смола может быть нанесена на каркас без обжимной ленты и вулканизирована без применения внешнего давления. Любая подходящая смола, обеспечивающая надлежащую адгезию, применяется в отношении каркаса. Вспенивающие смолы могут быть использованы для достижения желательной степени сжимаемости или мягкости верхнего слоя. Краевые фланцы на оправке могут быть эффективными для предохранения смолы от стекания с оправки до отверждения. Далее, обычно, поверхность будет подвержена шлифовке или обрезке заусенцев для достижения финишной гладкой поверхности и ремня одинаковой толщины.

Другой способ накладывания корда и обеспечения ламинирования в одной операции предлагается за счет использования мини-экструдера, который имеет форму, которая выполнена для покрытия кордов 7 с возможностью направления корда и накладывания термопластичного уретанового и термопластичного эластомерного материала вокруг него в достаточном количестве и конфигурации для обеспечения укладки корда и ламинирующего материала для этой секции одновременно. Затем ламинирующий материал накладывается вместе с уложенным кордом. Экструзионная часть этого способа подобна процессу получения кабельного одноосноориентированного волокнистого пластика, который предусматривает дальнейшее увеличение скорости и заглубления корда. Этот способ может быть применен в комбинации с ножами для прорезания канавок или без них. Этот способ может применяться с обжимной лентой или без нее.

После изготовления ремня, тот же самый процесс может быть приспособлен и использован для шлифования поверхности задней стороны или иной механической обработки корпуса для обеспечения гладкого или специально предусмотренного шаблона на задней поверхности. Если требуется, или в дополнение, задняя поверхность корпуса может быть ламинирована тканью и способом, описанным, например, для обеспечения конкретной силы трения, характеристик износостойкости или шумовых свойств. Наконец, ремень может быть обеспечен печатным изображением или маркировкой и/или вырезан до желательной ширины ремня при вращении, установке или иначе используя вариант осуществления того же устройства.

Способ и устройство также позволяют применение корда на ширину каркаса, достаточную для многочисленных ремней, оставляя много пространства без растягиваемого элемента между каждым ремнем. Это пространство облегчает резку ремней и приводит к ремням без корда, выступающего наружу на обрезанной кромке, т.е. без ″краевого корда″. Результатом после ламинирования и резания будут разомкнутые ремни без открытого края корда и без выступающего наружу корда, обусловленного звеньями. В других вариантах осуществления, другие материалы могут быть использованы на профильной (например, для повышенного уровня шумов или нагрузочной характеристики) и верхней стороне (например, для трения, оформления, профилирования и т.п.). Подобным образом, текстильный материал или ткань может использоваться на профильной и/или на задней стороне. Задняя сторона также может быть профилирована, вместо сглаживания. Например, ремень может в таком случае быть двусторонним зубчатым ремнем, или комбинацией зубчатого/клинового ремня, или многореберным клиновым ремнем, то есть одно- или двухсторонним. В качестве альтернативы, ремень может быть плоским ремнем или иметь несколько иной специальный профиль или профили.

Соответствующее управление может быть предусмотрено для автоматизации устройства и способа настоящего изобретения. Например, автоматическое управление может быть применено для зацепления, вращения и/или отцепления различных роликов, таких как оправка, направляющие ролики, ламинирующий ролик, ролик для направления корда, и нагревательный нож и т.п. Автоматическое управление может быть применено для регулирования температуры и/или подвода энергии нагревающего ножа, ламинирующего нагревателя и тому подобное. Автоматическое управление может быть применено к различным возможным соответствующим финишным процессам, таким как шлифовка, механическая обработка, маркировка, резание и тому подобное. Алгоритмы управления могут быть осуществлены в программном обеспечении и/или технических средствах. Вмешательство оператора или ручное управление может быть предусмотрена по желанию.

Разомкнутый ремень может быть отрезан до желательной длины и присоединен посредством известных способов для образования бесконечного ремня, и в случае зубчатого ремня, с желательным количеством зубьев. Прикрепление концов может быть, в качестве неограничивающих примеров, выполнено с помощью термического прикрепления при термообработке или ультразвуковой сварке, непосредственной адгезией или тонкой пленкой, или клейкой лентой, или зажимами, со стыковым соединением или зубчатым соединением, или их комбинацией.

Можно отметить ряд дополнительных преимуществ настоящего изобретения. За счет устранения как перемычек, так и кромочного корда, ремень может быть полностью изолирован от предполагаемого виляния условий эксплуатации, как может потребоваться для продовольственного обслуживания или других применений с ″чистым ремнем″, требующим чистку, стерилизацию и т.п. Также, полностью капсулированный растягиваемый элемент будет лучше защищен от коррозии и изгиба, приводя к значительному увеличению продолжительности срока службы. Таким образом, более дорогостоящие коррозионно-устойчивые стальные проволоки (например, оцинкованные проволоки) могут быть заменены более экономичными (например, неоцинкованными) стальными проволоками.

Отдельное изготовление профильного материала и материала верхнего слоя имеет ряд преимуществ над способами предшествующего уровня техники, где все выполнено и собрано на одном и том же устройстве. Отдельное изготовление позволяет материалам профильного и верхнего слоя, подлежащим изготовлению с оптимальными скоростями для экструзии, обычно более быстрыми, чем возможно при укладывании корда и/или ламинировании, изготавливаться одновременно. Отдельное изготовление также позволяет более легкую установку системы изготовления ремня согласно Фиг. 1 и 2, и более простое исполнение этого устройства, и более низкие капитальные затраты. В частности, усложненный экструдер с поперечной головкой для множественных кордов и обычной формующей обжимной лентой и его соответствующей приводной системой, не являются необходимым. Времена монтажа могут быть значительно уменьшены и использование кордного материала может быть улучшено.

Способ настоящего изобретения включает в себя плотную пригонку профильного материала 1 к оправке 2 во время укладки корда посредством зацепляющего ролика 4. В одном варианте осуществления, зубья профильного слоя обматывающего участка профильного материала являются плотно посаженными в сопряженные канавки оправки на обматывающем участке. Эта плотная пригонка, вместе с точной механической обработкой профиля оправки, и в сочетании с управлением положения корда, помогает обеспечивать совмещенное управление шага и расчетной длины шага результирующего ремня. Предпочтительно выполнять бесконечный профильный слой сначала немного короче в шаге, чем в окончательном ремне, для обеспечения того, что профильный слой растянут с возможностью удерживания плотной посадки на оправке, а не сжат, как это было бы в случае, когда шаг профильного слоя является длиннее, чем номинальный шаг оправки. Именно оправка и процесс укладки корда обеспечивают окончательный шаг ремня и расчетную длину шага для зубчатого ремня.

Можно отметить, что когда способы настоящего изобретения применяются для изготовления плоских ремней, или профильных ремней, которые не предназначены для синхронизации с зубчатыми шкивами, положение расчетной линии и/или допуск(и) по шагу обычно не являются столь критичными, как для зубчатых синхронных ремней. Кроме того, на всем протяжении этого описания, различие между профильным слоем и верхним слоем может быть произвольным для того, чтобы окончательный ремень мог рассматриваться как выполненный вертикально или инвертированно. Таким образом, профильный слой, описанный в данном документе, может быть плоским, и верхний слой может включать в себя профиль. Заметим, что если профильный слой является плоским, тогда намотанное зацепление профильного слоя на участке намотки оправки во время вращения оправки может представлять собой по существу сцепление силами трения, которое может помогать посредством зацепляющего ролика 4 и принимающего ролика 3.

Другие изменения способов настоящего изобретения в рамках объема могут быть отмечены. Согласно одному варианту, профильный материал может быть выполнен непосредственно на профилированной оправке путем экструдирования или дозирующего профиля или матричного материала на оправке, например, с помощью обжимной ленты на месте, наподобие таковой, которая изображена на Фиг. 5. Согласно другому варианту, корд может быть наложен на верхний слой с использованием способов, аналогичных тем, которые описаны в данном документе для укладывания и прикрепления корда к профильному слою. Затем каркас (т.е. плоский верхний слой с наложенным кордом) может быть ламинирован к профильному слою. Этот вариант может применяться к любому из разных вариантов осуществления, описанных в данном документе. В другом варианте, этап укладки корда может быть добавлен к этапу формования профильного слоя или верхнего слоя в зависимости от конкретного случая. Тогда этап ламинирования может выполняться отдельно.

Фиг. 6 иллюстрирует вариацию способа и устройства, в котором профильный материал 1′ выполнен непосредственно на профилированной оправке 2 с помощью экструзии или дозирования 51 на профильном или матричном материале на оправке, с использованием обжимной ленты 52, которая направляется вокруг посредством роликов 53-56, наподобие таковых, показанных на Фиг. 5. Хотя корд 7′ может, по желанию, быть применен к 6′ (как показано пунктирными линиями и аналогично устройству согласно Фиг. 4 и 5), в этом случае корд 7 уже прикреплен к верхнему слою 10, который подается из бобины 12 на ламинирующий ролик 43, где нагреватель 41 используется для сплавления двух слоев и вставки корда в них. Окончательный ремень 20 затем отходит от оправки около приемного ролика 3.

Фиг. 7 и 8 иллюстрируют другой вариант осуществления процесса. В первом этапе, показанном на Фиг. 7, корд(ы) 7 лежат на гладкой оправке 2′ и затем покрываются матричным материалом из экструдера 51, который затем охлаждается под обжимной лентой 52 для образования каркаса 77, который представляет собой плоскую пленку с кордом, заделанным прямо на поверхности. Корды могут представлять собой многочисленные параллельные корды, как описано для других вариантов осуществления. Секция экструзии и обжимной ленты также может быть, как описано в других вариантах осуществления, такой как на Фиг. 5. На втором этапе, показанном на Фиг. 8, профильная оправка 2 заменяет гладкую оправку 2′ для того, чтобы выполнить профилированный ремень 20. Конечно, гладкая оправка может использоваться опять, если должен быть изготовлен плоский ремень. Секция экструдера и обжимной ленты теперь используется для образования профильного слоя, хотя в то же самое время плоский каркас 77 подается в секцию обжимной ленты. Таким образом, плоский каркас, содержащий растягиваемый корд, ламинируется на профильный слой по мере образования профильного слоя. Поверхность каркаса, на которой корд только что заглублен, предпочтительно размещают рядом с профильным слоем с возможностью уплотнения корда в нем. Первый этап выполнен с возможностью обеспечения плоской пленки с очень хорошим контролем за положением корда, поскольку корд уложен на гладкой оправке. Результирующий ремень 20 имеет очень хороший контроль в отношении корда, и положение расчетной линии может легко регулироваться посредством позиционирования обжимной ленты. Согласно другому варианту, этот двухэтапный процесс может проводиться с ламинирующим роликом, соответственно размещенным близко к оправке или формующему ролику, вместо обжимной ленты, показанной на чертежах.

Следует отметить, что на первом этапе, Фиг. 7, сечение корда может уплощаться несколько на гладкой оправке. Тогда корд может спружинить обратно после удаления каркаса от оправки, приводя к тому, что плоский каркас с кордом слегка выступает от одной поверхности такового, вместо полного заглубления. Поэтому корд может быть, большей частью, заглублен в каркасе. Хотя в окончательном ремне корд будет заглублен между слоями.

Таким образом, вариант осуществления согласно Фиг. 7 и 8 относится к способу изготовления разомкнутого, упрочненного, многослойного ремня, включающего в себя этапы: (i) подготовки множества параллельных растягиваемых кордов на участке гладкой вращающейся цилиндрической оправки, при этом участок включает в себя полость, определенную между оправкой и формующей лентой, или зазор, определенный между оправкой и ламинирующим роликом; (ii) экструдирования материала верхнего слоя на корды и дозирование его в полость, определенную между формующий лентой оправки, или в зазор, определенный между оправкой и ламинирующим роликом; тем самым образуя каркас, содержащий корды, заглубленные на одной поверхности пленки материала верхнего слоя; (iii) подготовки каркаса на участке профилированной, вращающейся, цилиндрической оправки, имеющей профиль, взаимно сопряженный к желаемому профилю ремня, при этом участок включает в себя полость, определенную между профилированной оправкой и формующей лентой, или зазор, определенный между оправкой и ламинирующим роликом, и одну поверхность, обращенную к профилированной оправке; и (iv) экструдирования материала профильного слоя на профилированной оправке между каркасом и поверхностью оправки и дозирования его в полость или в зазор; тем самым образуя ремень, содержащий корды, заделанные между материалом верхнего слоя и материалом профильного слоя.

Согласно другим варианта процесса, профильный слой может быть выполнен из плоского слоя посредством приваривания зубьев или других профильных элементов к поверхности плоского слоя. Это может быть выполнено независимо в отдельном этапе или на устройстве, описанном в данном документе непрерывным способом. В качестве альтернативы, этот и многие другие изменения, описанные выше, могут быть достигнуты двумя или более проходами материала(ов) через устройство. Первый проход, например, может обеспечить выполнение каркаса, или зубчатого или плоского. Второй проход может обеспечить формование и/или ламинирование верхнего слоя на каркас. Другой проход может обеспечить сварку, или приклеивание, или прикрепление на профильных частях, такие как зубья ремня для приведения ремня на шкивах, или другие объекты, профили, держатели или такие элементы, которые могут быть использованы для транспортирования деталей, или удерживания материала, или тому подобное.

Согласно различным вариантам осуществления настоящего изобретения, можно изготовить ременную передачу большой длины в интервале от 10 дюймов до 50 дюймов или более по ширине, предпочтительно более 18 дюймов, или более 24 дюймов, или более 36 дюймов в ширину. Ремни, шире чем около 24 дюймов, не имели практического применения с использованием обычных способов, например, с помощью сложных экструдеров с Т-образной головкой. Было показано с помощью испытаний ремня на профильных термопластичных уретановых ремнях марки Т10 с использованием тестера усталости при изгибе DeMatta, что ремни без областей звеньев или выступов могли превосходить по производительности коммерчески рентабельные ремни со звеньями в около 10 раз. Таким образом, значительное улучшение характеристик над обычными разомкнутыми ременными передачами, может быть достигнуто согласно способам настоящего изобретения. Таким образом, корд полностью инкапсулирован, т.е. не выступающий наружу, кроме срезанного конца корда на конце разомкнутого ремня.

Системы настоящего изобретения и способы, описанные в данном документе, также могут быть использованы для изготовления лент для использования систем гусеничного привода для разных типов транспортных средств гусеничного привода, включающих в себя без ограничения, снегоходы, снегокаты и другие транспортные средства, транспортные средства военного назначения, инженерные строительные транспортные средства, роботы и тому подобное. Примеры таких бесконечных лент гусеничного хода раскрыты в патентах США №№ 3338107, 8033619 и 7090312, содержание которых включено в данный документ посредством ссылки. Лента гусеничного хода может иметь ряд внутренних ведущих гребней, которые могут быть выполнены и зацеплены на оправке посредством способа, аналогичного зубьям на зубчатом ремне, как описано в данном документе. Подобным образом, лента гусеничного хода может иметь ряд внешних приводных гребней, которые могут быть выполнены посредством способа, аналогичного зубьям на двойном зубчатом ремне, как также описано в данном документе. Лента гусеничного хода может быть отрезана до желательной длины и соединена посредством известных способов для образования бесконечной ленты. В других вариантах осуществления, лента гусеничного хода может включать в себя основной ремень, выполненный с помощью систем настоящего изобретения, описанных в данном документе, после которого внутренние и/или внешние гребни прикрепляются на него.

Несмотря на то, что настоящее изобретение и его преимущества были подробно описаны, следует понимать, что при этом могут быть выполнены различные изменения, замены и альтернативы, не выходя за рамки объема настоящего изобретения, как описано в приложенной формуле изобретения. Кроме того, объем настоящей заявки не предназначен для ограничения конкретными вариантами осуществления процесса, устройства, изготовления, композиции материала, средств, способов и этапов, описанных в описании. Поскольку любой средний специалист в данной области техники сразу поймет из раскрытия настоящего изобретения, что процессы, устройства, изготовление, композиции материала, средств, способов и этапов, существующих в настоящее время или более современных, подлежащих развитию, которые выполняют по существу ту же самую функцию или достигают по существу тот же самый результат, как и соответствующие варианты осуществления, описанные в данном документе, могут быть использованы согласно настоящему изобретению. Таким образом, приложенная формула изобретения предназначена включать в себя в пределах своего объема такие процессы, устройства, изготовление, композиции материала, средств, способов или этапов. Настоящее изобретение, раскрытое в данном документе, может надлежащим образом быть использовано на практике в отсутствии какого-либо элемента, который не раскрыт конкретно в данном документе.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКОНЕЧНЫХ УСИЛЕННЫХ РЕМНЕЙ | 2012 |

|

RU2573021C1 |

| РЕМЕНЬ С ТЕРМОПЛАСТИЧНОЙ ОБОЛОЧКОЙ | 2002 |

|

RU2265762C2 |

| СПОСОБ ОБРАЗОВАНИЯ ЗВЕЗДОЧКИ | 2013 |

|

RU2603517C2 |

| ЛАМИНИРУЮЩИЙ РОЛИК, СПОСОБ ОБЕСПЕЧЕНИЯ УПАКОВОЧНОГО ЛАМИНАТА И УПАКОВОЧНЫЙ ЛАМИНАТ | 2011 |

|

RU2540591C2 |

| ЛАМИНАТ, СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ЛАМИНАТА, А ТАКЖЕ ЗАМЕНИТЕЛЬ ГЕОТКАНИ | 2006 |

|

RU2412056C2 |

| УЗЕЛ ЛЕГКО ОСВОБОЖДАЕМОГО ЗАЖИМНОГО ВАЛИКА | 2007 |

|

RU2447337C2 |

| ПЕРЕДАЧА С СИНХРОННЫМ ПЛОСКИМ РЕМНЕМ | 2008 |

|

RU2461754C2 |

| УСТРОЙСТВО И СПОСОБ ЛАМИНИРОВАНИЯ УЗКИХ НЕТКАНЫХ ПОЛОТЕН ПОЛИМЕРНОЙ ПЛЕНКОЙ И МАТЕРИАЛ, ИЗГОТОВЛЕННЫЙ ПО ЭТОМУ СПОСОБУ | 1996 |

|

RU2156693C2 |

| ЛАМИНАТЫ ИЗ ПЛЕНОК, СПОСОБЫ И УСТРОЙСТВА ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2290313C2 |

| Способ и система дублирования тканей | 2019 |

|

RU2712318C1 |

Предложены система и способ изготовления разомкнутого, упрочненного, многослойного ремня. Способ включает в себя зацепление участка профильного слоя на вращающейся цилиндрической оправке с помощью зацепляющего ролика, расцепление с помощью приемного ролика, накладывание и прикрепление кордов к профильному слою с желательным интервалом между кордами. Корд может быть прикреплен посредством плавления поверхности профильного слоя с помощью нагретого скребка и/или посредством нагретого корда. Затем корд покрывается материалом верхнего слоя в этапе ламинирования, включающем в себя нагревание с возможностью плавления, по меньшей мере, участка верхнего слоя и его прессование с возможностью наплавления к упрочненному профильному слою. Ламинирование может быть выполнено дальше по ходу или непосредственно на оправке. Изобретение направлено на повышение физико-механических свойств изделий. 4 н. и 25 з.п. ф-лы, 8 ил.

1. Система для изготовления разомкнутого, упрочненного, многослойного ремня, содержащая:

профильный слой, имеющий верхнюю сторону и ременной профиль на противоположной стороне;

средство подачи материала верхнего слоя, предназначенного для накладывания на верхнюю сторону профильного слоя;

средство подачи растягиваемых кордов, предназначенных для введения между профильным слоем и верхним слоем; и

устройство, содержащее:

вращающуюся цилиндрическую оправку, имеющую оправочный профиль, комплементарный ременному профилю;

зацепляющий ролик, размещенный вблизи оправки для прижатия профильного слоя на оправку, вызывая зацепление при намотке профильного слоя на участок намотки оправки при вращении оправки;

устройство для накладывания кордов, устанавливаемое вблизи оправки для накладывания растягиваемых кордов на профильный слой в пределах участка намотки с заданным интервалом между кордами таким образом, чтобы корды прочно прикреплялись к профильному слою перед отцеплением результирующего участка упрочненного каркаса от участка намотки оправки; и

ламинатор для накладывания и прикрепления материала верхнего слоя к упрочненному каркасу для полного покрытия кордов и завершения ремня.

2. Система по п. 1, дополнительно содержащая приемный ролик, размещенный вблизи оправки противоположно зацепляющему ролику, для выведения из отцепления слоя от участка намотки оправки при вращении оправки.

3. Система по п. 1, в которой ламинатор содержит:

два ламинирующих ролика дальше по ходу от оправки, определяющих зазор между ними с возможностью прижатия там верхнего слоя к каркасу; и

ламинирующий нагреватель, размещенный около зазора с возможностью обеспечения энергии плавления для, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса для сплавления их вместе.

4. Система по п. 1, в которой ламинатор содержит:

ламинирующий ролик, смежный с участком намотки, определяющим зазор между оправкой и ламинирующим роликом; и

ламинирующий нагреватель, выполненный с возможностью обеспечения энергии плавления для, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса.

5. Система по п. 1, в которой ламинатор содержит:

формующую ленту, смежную с участком намотки, определяющим полость между оправкой и формующей лентой; и

ламинирующий нагреватель, выполненный с возможностью обеспечения энергии плавления для, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса, перед тем, как они входят в полость для того, чтобы там быть прижатыми друг к другу.

6. Система по п. 1, в которой устройство для накладывания кордов содержит:

нагретый скребок, смежный с участком намотки для выполнения выемки, по меньшей мере, одной нагретой канавки заданной глубины в профильном слое; и

направляющее устройство для укладки корда, выполненное с возможностью укладки корда в нагретую канавку для прикрепления корда к профильному слою.

7. Система по п. 6, в которой устройство для накладывания кордов заглубляет корды не полностью в профильный слой.

8. Система по п. 6, в которой устройство для накладывания кордов содержит направляющее устройство для укладки множества кордов для укладывания кордов бок о бок на расстоянии между кордами по всей ширине ремня, причем нагретый скребок выполнен с возможностью образования множества канавок для одновременного укладывания и прикрепления кордов к профильному слою.

9. Система по п. 1, в которой ремень представляет собой зубчатый ремень, профильный слой имеет множество зубьев и оправка имеет канавки, выполненные с возможностью плотной стыковки с зубьями.

10. Система по п. 1, в которой участок намотки занимает от 180 до 300 градусов периферии оправки.

11. Способ изготовления разомкнутого, упрочненного, многослойного ремня, включающий:

обеспечение длины профильного слоя, имеющего верхнюю сторону и ременной профиль на противоположной стороне;

обеспечения взаимодействия участка намотки профильного слоя с участком вращающейся цилиндрической оправки, имеющей оправочный профиль, комплементарный ременному профилю, посредством прижимания профильного слоя к оправке с помощью зацепляющего ролика, размещенного вблизи оправки;

обеспечение подачи растягиваемых кордов и прикрепление их к верхней стороне профильного слоя с параллельным размещением в длину, образуя упрочненный каркас; и

обеспечение подачи материала верхнего слоя и накладывание материала верхнего слоя на верхнюю сторону каркаса, тем самым заглубляя растягиваемые корды между профильным слоем и верхним слоем.

12. Способ по п. 11, дополнительно включающий отцепление профильного слоя от участка намотки оправки во время вращения оправки с помощью принимающего ролика, размещенного вблизи оправки, противоположно зацепляющему ролику.

13. Способ по п. 11, дополнительно включающий:

накладывание с заданным интервалом между кордами растягиваемых кордов на профильный слой с помощью устройства для накладывания кордов, размещенного вблизи участка намотки оправки таким образом, чтобы корды прочно прикреплялись к профильному слою перед отцеплением участка каркаса от участка намотки оправки; и

прикрепление с помощью ламинатора материала верхнего слоя к упрочненному каркасу для полного покрытия кордов и завершения ремня.

14. Способ по п. 13, при котором прикрепление включает:

нагревание для плавления, по меньшей мере, поверхности материала верхнего слоя; и

прижатие материала верхнего слоя к каркасу с помощью ламинатора.

15. Способ по п. 13, при котором прикрепление включает:

применение тепла к, по меньшей мере, одной поверхности верхнего слоя и каркасу в окрестности зазора между первым ламинирующим роликом и вторым ламинирующим роликом, которым может быть оправка; и

прижатие с помощью первого ламинирующего ролика в зазоре для скрепления вместе верхнего слоя и каркаса.

16. Способ по п. 13, при котором прикрепление включает:

прижимание верхнего слоя к каркасу в зазоре между двумя ламинирующими роликами дальше по ходу от оправки; и

плавление, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса, перед скреплением их вместе во время прижатия.

17. Способ по п. 13, при котором прикрепление включает:

прижимание верхнего слоя к каркасу в зазоре между оправкой и ламинирующим роликом, смежным участку намотки; и

плавление, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса, перед скреплением их вместе во время прижатия.

18. Способ по п. 13, при котором прикрепление включает:

прижимание верхнего слоя к каркасу в полости, определенной между оправкой или ламинирующим роликом и формующей лентой; и

плавление материала верхнего слоя и дозирование его в полость или плавление, по меньшей мере, одной поверхности материала верхнего слоя и/или каркаса, перед скреплением их вместе во время прижатия.

19. Способ по п. 13, при котором устройство для накладывания кордов содержит:

нагретый скребок, смежный с участком намотки для выполнения выемки, по меньшей мере, одной нагретой канавки заданной глубины в профильном слое; и

направляющее устройство для укладки корда, выполненное с возможностью укладки корда в нагретую канавку для прикрепления корда к профильному слою.

20. Способ по п. 13, при котором устройство для накладывания кордов прижимает корды не полностью в профильный слой.

21. Способ по п. 13, при котором устройство для накладывания кордов содержит:

направляющее устройство для укладки множества кордов для укладывания кордов бок о бок на расстоянии между кордами по всей ширине ремня; причем профильный нож выполнен с возможностью образования множества канавок для одновременного укладывания и прикрепления кордов к профильному слою.

22. Способ по п. 13, при котором ремень представляет собой зубчатый ремень, профильный слой имеет множество зубьев и оправка имеет канавки, выполненные с возможностью плотной стыковки с зубьями.

23. Способ по п. 12, при котором участок намотки занимает от 180 до 300 градусов периферии оправки, измеряемый от зацепляющего ролика до принимающего ролика.

24. Способ по п. 13, при котором устройство для накладывания кордов содержит:

множество пар вращающихся, желобчатых, электродных роликов для электрического нагревания участка каждого проводящего растягиваемого корда, приготовленного между ними, и для укладывания и прикрепления проводящего растягиваемого корда с интервалом между кордами на профильный слой по всей ширине ремня.

25. Способ по п. 13, при котором профильный слой включает в себя множество зубьев ремня на одной стороне, и оправка обеспечена канавками с возможностью зацепления с зубьями с точной пригонкой, так что способ обеспечивает образование зубчатого ремня.

26. Способ изготовления разомкнутого, упрочненного, многослойного ремня, включающий:

подготовку множества параллельных растягиваемых кордов на участке гладкой вращающейся цилиндрической оправки, при этом участок включает в себя первую полость, образованную между гладкой оправкой и формующей лентой, или первый зазор, образованный между гладкой оправкой и ламинирующим роликом;

экструдирование материала верхнего слоя на корды и дозирование его в первую полость или в первый зазор, тем самым образуя каркас, содержащий корды, заглубленные на одной поверхности пленки материала верхнего слоя;

подготовку каркаса на участке профилированной, вращающейся, цилиндрической оправки, имеющей профиль, комплементарный заданному профилю ремня, при этом участок включает в себя вторую полость, образованную между профилированной оправкой и формующей лентой, или второй зазор, образованный между профилированной оправкой и ламинирующим роликом, и одну поверхность, обращенную к профилированной оправке; и

экструдирование материала профильного слоя на профилированной оправке между каркасом и поверхностью профилированной оправки, и дозирование его во вторую полость или во второй зазор, тем самым образуя ремень, содержащий корды, заделанные между материалом верхнего слоя и материалом профильного слоя.

27. Способ по п. 26, при котором как материал верхнего слоя, так и материал профильного слоя содержит термопластичный эластомер или термопластичный уретан.

28. Способ по п. 27, при котором ремень выполнен без участков с наружными кордами, кроме срезанных концов корда.

29. Способ изготовления разомкнутого, упрочненного, многослойного плоского ремня, включающий:

подготовку множества параллельных растягиваемых кордов на первом участке гладкой вращающейся цилиндрической оправки, при этом первый участок включает в себя первую полость, образованную между гладкой оправкой и формующей лентой, или первый зазор, образованный между гладкой оправкой и ламинирующим роликом;

экструдирование материала верхнего слоя на корды и дозирование его в первую полость или в первый зазор, тем самым образуя каркас, содержащий корды, заглубленные на одной поверхности пленки материала верхнего слоя;

подготовку каркаса на втором участке упомянутой гладкой, вращающейся, цилиндрической оправки, при этом второй участок включает в себя вторую полость, образованную между гладкой оправкой и формующей лентой, или второй зазор, образованный между гладкой оправкой и ламинирующим роликом, и одну поверхность, обращенную к гладкой оправке; и

экструдирование материала профильного слоя на гладкой оправке между каркасом и поверхностью гладкой оправки, и дозирование его во вторую полость или во второй зазор, тем самым образуя плоский ремень, содержащий корды, заделанные между материалом верхнего слоя и материалом профильного слоя.

| Гидротранспортная установка | 1988 |

|

SU1710469A1 |

| DE 3527640 A1, 05.02.1987 | |||

| DE 102005044988 A1, 22.03.2007 | |||

| JPS 63162225 A, 05.07.1988. | |||

Авторы

Даты

2015-12-10—Публикация

2012-12-14—Подача