( МНОГОМЕСТНАЯ .ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центробежного литья | 1979 |

|

SU839672A1 |

| Способ центробежного литья | 1980 |

|

SU935207A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Устройство для центробежного литья | 1982 |

|

SU1044418A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Способ центробежного литья и форма для его осуществления | 1983 |

|

SU1072986A1 |

| Устройство для получения втулок в центробежной изложнице | 1991 |

|

SU1822369A3 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| Центробежно-литейная машина | 1980 |

|

SU904882A1 |

| Центробежнолитейная горизонтальная установка | 1980 |

|

SU921672A1 |

1

Изобретение относится к литейному производству и конкретно к центробежному литью полых заготовок.

В литейном производстве преимущественную номенклатуру центробежнрлитых деталей составляет литье полых заготовок типа втулок,причем в форме, как правило, отливается одна заготовка.

Известна многосекционная центробежная машина, включающая форму,состоящую из кожуха, в который помещены перегородки, фиксируемые распорными втулками, обеспечивающая одновременную отливку в собранной форме нескольких заготовок,в том числе и различного наружного диаметра LО

Известна многосекционная центробежная литейная машина, в форме которой установлено несколько перего-. родок и др., отличающаяся тем, что, с целью обеспечения контроля заполнения формы металлом, она снабжена дополнительной поперечной

перегородкой с центральным отверстием, равным внутреннему диаметру отливки и установленной со стороны за ливки кольцевой вставкой с внутренним диаметром центрового отверстия 2.

Наиболее близкой к изобретению по технической сущности является установка, включающая ротор со сменны.(. ми элементами, образующими форму с канавками на наружной поверхности, источник сжатого газа, ограничительные крышки и привод ГЗ}.

Недостатком этой установки является то, что в ней возможна только разовая заливка, что приводит к увеличению трудоемкости сборки формы и повышение себестоимости литья и снижению производительности.

Цель изобретения - расширение технологических возможностей оборудования.

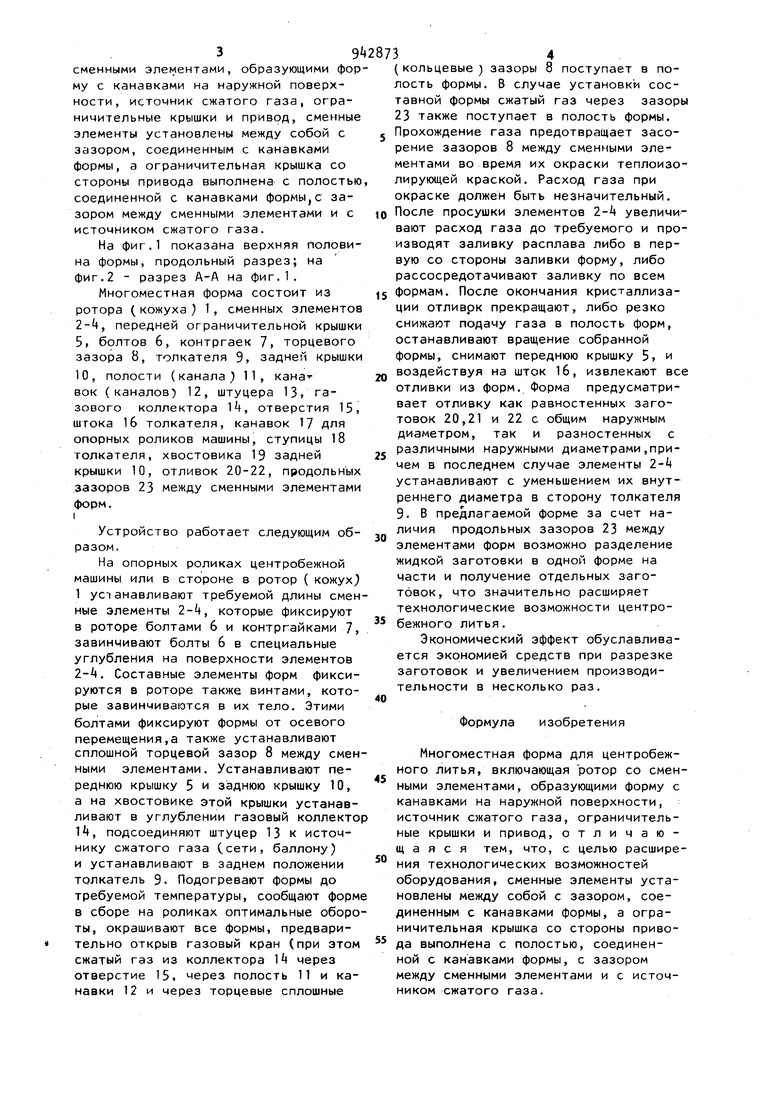

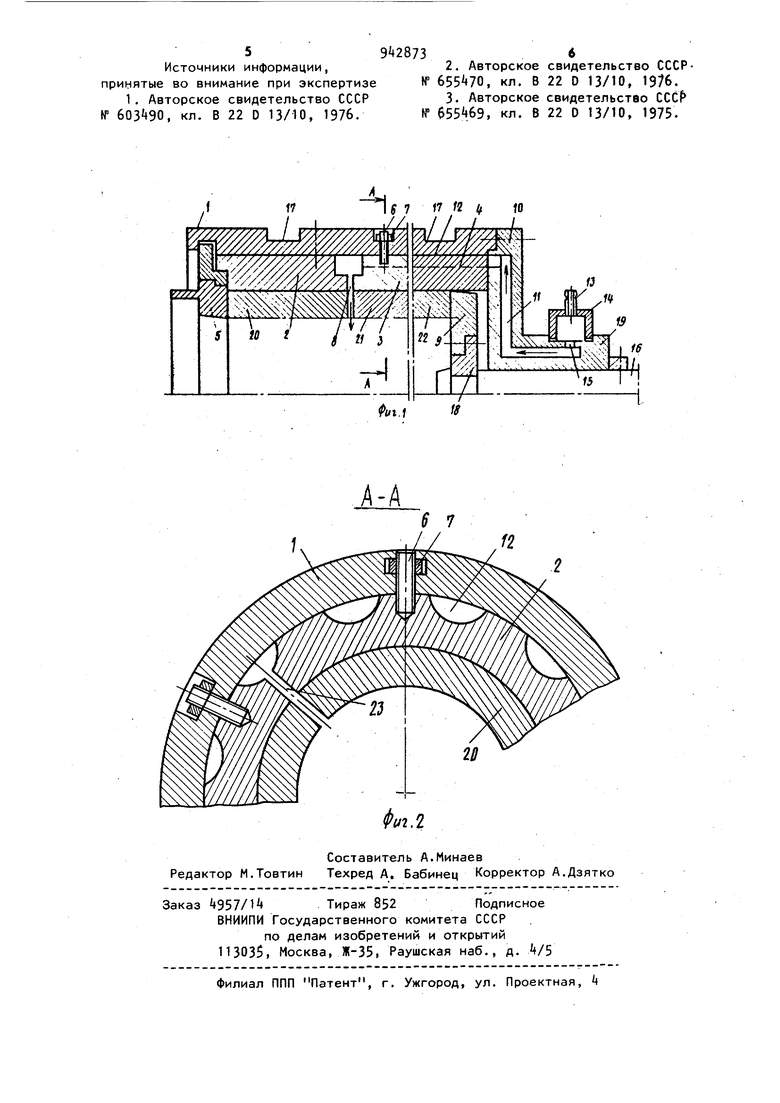

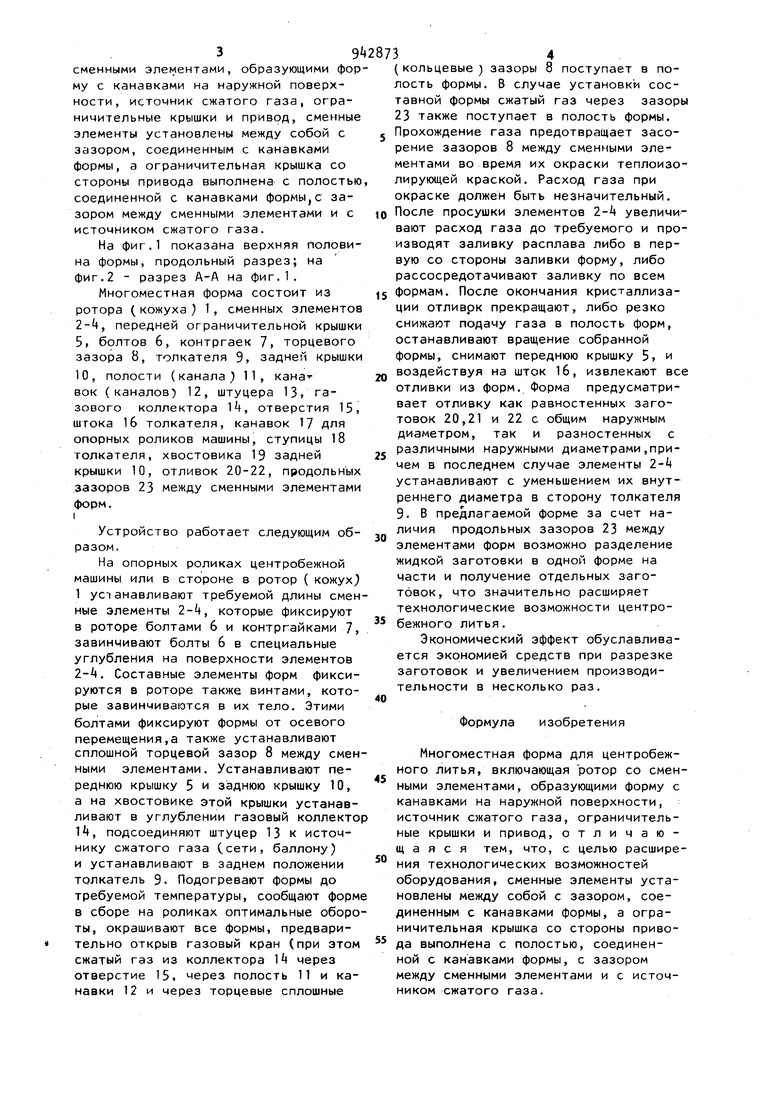

Поставленная цель достигается тем, что в форме, включающий ротор со сменными элементами, образующими фор му с канавками на наружной поверхности, источник сжатого газа, ограничительные крышки и привод, смеиные элементы установлены между собой с зазором, соединенным с канавками формы, а ограничительная крышка со стороны привода выполнена с полостью соединенной с канавками формы,с зазором между сменными элементами и с источником сжатого газа. На фиг.1 показана верхняя половина формы, продольный разрез; на фиг.2 - разрез А-А на фиг.1. Многоместная форма состоит из ротора (кожуха ) 1, сменных элементов , передней ограничительной крышки 5, болтов 6, контргаек 7, торцевого зазора 8, толкателя 9, задней крышки 10, полости (канала) 11, канавок (каналов) 12, штуцера 13, газового коллектора It, отверстия 15, штока 16 толкателя, канавок 17 для опорных роликов машины, ступицы 18 толкателя, хвостовика 19 задней крышки 10, отливок 20-22, продольных :зазоров 23 между сменными элементами Устройство работает следующим образом. На опорных роликах центробежной машины или в стороне в ротор ( кожух 1 устанавливают требуемой длины смен ные элементы 2-k, которые фиксируют в роторе болтами 6 и контргайками 7, завинчивают болты 6 в специальные углубления на поверхности элементов 2-. Составные элементы форм фиксируются в роторе также винтами, которые завинчиваются в их тело. Этими болтами фиксируют формы от осевого перемещения,а также устанавливают сплошной торцевой зазор 8 между смен ными элементами. Устанавливают переднюю крышку 5 и заднюю крышку 10, а на хвостовике этой крышки устанавливают в углублении газовый коллекто I, подсоединяют штуцер 13 к источнику сжатого газа (сети, баллону) и устанавливают в заднем положении толкатель 9- Подогревают формы до требуемой температуры, сообщают форм в сборе на роликах оптимальные оборо ты, окрашивают все формы, предварительно открыв газовый кран (при этом сжатый газ из коллектора Т через отверстие 15, через полость 11 и канавки 12 и через торцевые сплошные 9 (кольцевые) зазоры 8 поступает в полость формы. В случае установки составной формы сжатый газ через зазоры 23 также поступает в полость формы. Прохождение газа предотвращает засорение зазоров 8 между сменными элементами во время их окраски теплоизолирующей краской. Расход газа при окраске должен быть незначительный. После просушки элементов 2- увеличивают расход газа до требуемого и производят заливку расплава либо в первую со стороны заливки форму, либо рассосредотачивают заливку по всем формам. После окончания кристаллизации отливрк прекращают, либо резко снижают подачу газа в полость форм, останавливают вращение собранной формы, снимают переднюю крышку Б и воздействуя на шток 1б, извлекают все отливки из форм. Форма предусматривает отливку как равностенных заготовок 20,21 и 22 с общим наружным диаметром, так и разностенных с различными наружными диаметрами,причем в последнем случае элементы 2устанавливают с уменьшением их внутреннего диаметра в сторону толкателя 9. В предлагаемой форме за счет наличия продольных зазоров 23 между элементами форм возможно разделение жидкой заготовки в одной форме на части и получение отдельных заготовок, что значительно расширяет технологические возможности центробежного литья. Экономический эффект обуславливается экономией средств при разрезке заготовок и увеличением производительности в несколько раз. Формула изобретения Многоместная форма для центробежного литья, включающая ротор со сменными элементами, образующими форму с канавками на наружной поверхности, источник сжатого газа, ограничительные крышки и привод, отличающаяся тем, что, с целью расширения технологических возможностей оборудования, сменные элементы установлены между собой с зазором, соединенным с канавками формы, а ограничительная крышка со стороны привода выполнена с полостью, соединенной с канавками формы, с зазором между сменными элементами и с источником сжатого газа.

59 28736

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе № , кл. В 22 D 13/10, 1976.

Авторы

Даты

1982-07-15—Публикация

1980-12-11—Подача