(5) ЦЕНТРОБЕЖНОЛИТЕЙНАЯ ГОРИЗОНТАЛЬНАЯ

Изобретение относится к литейн6 му производству, в частности к оснас тке и оборудованию центробежного литья.

Удаление отливок из центробежных форм представляет сложную техническую задачу как с точки зрения механизации, так и в технологическом плане, когда требуется выполнение строгих технологических предписаний соблюдения заданных технологических режимов для отливок ответственного назначения , изготовляемых из специальных Сплавов. В особенности остро эта проблема касается удаления отливок из многосекционных центробежных форм, так как при этом необходимо предотвратить в процессе удаления раскрывания отдельных секций металлических вставок с целью соблюдения технологического режима и не допустить механические повреждения металлической оснастки, прежде всего, со стороны посадочных поверхностей в связи с УСТАНОВКА

тем, что посадочные зазоры (поля допусков) составляют всего десятые доли миллиметра.

Для удаления отливок обь1чного назначения, например, канализационных и водопроводных труб, когда отливки после извлечения из формы поступают на специальные опоры, приемные лотки или площадки, т.е. под действием силы тяжести ударяются и, следовательно, получают допускаемые техусловиями механические повреждения со стороны внешних поверхностей, известны центробежные горизонтальные установки, включающие приводные ме15ханизмы вращения центробеи ной формы, механизмы выталкивания и извлечения

11 и 12 .

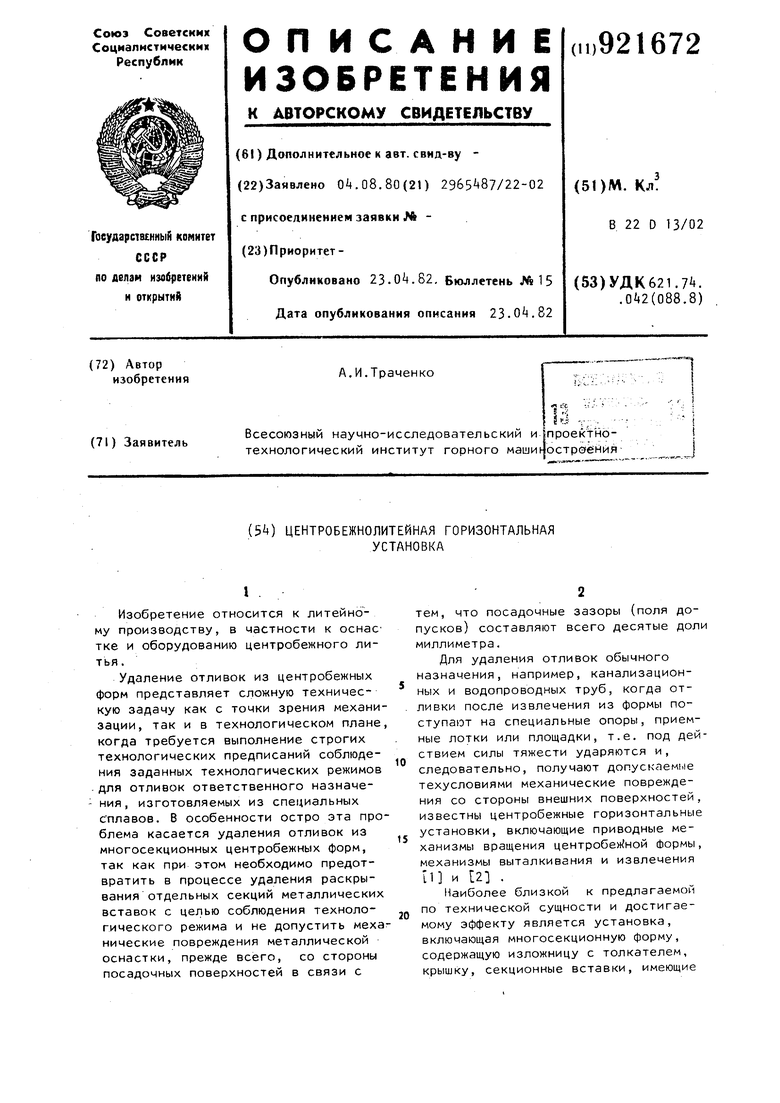

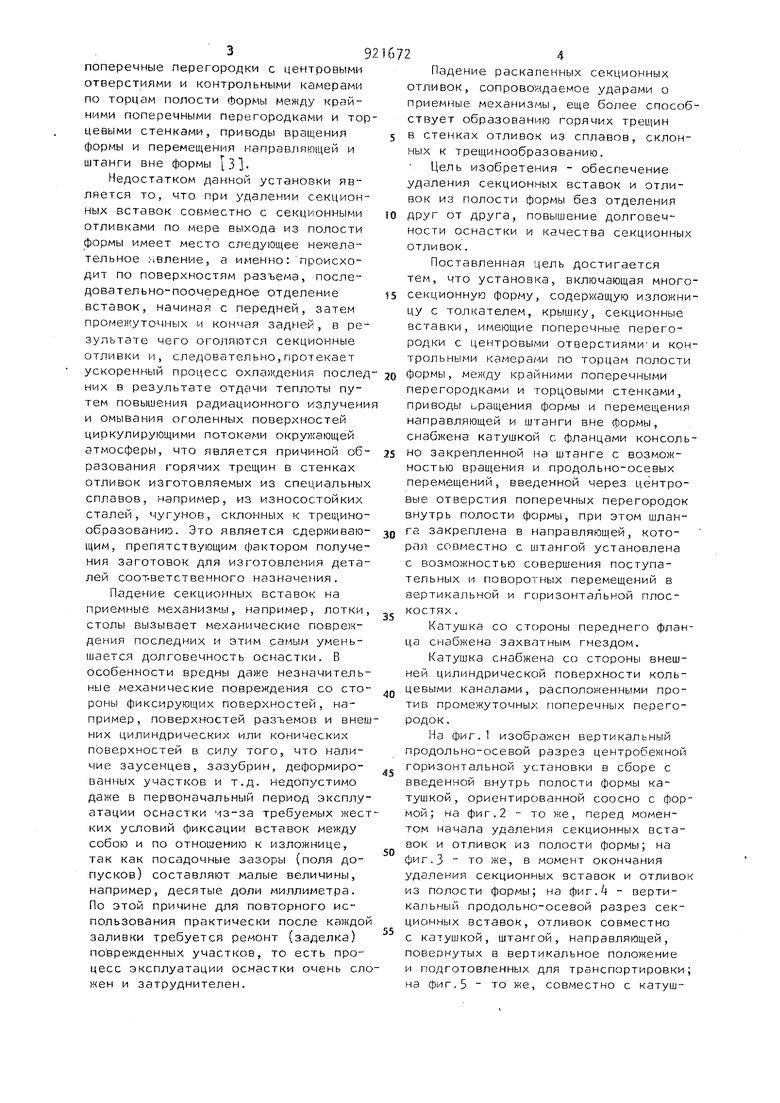

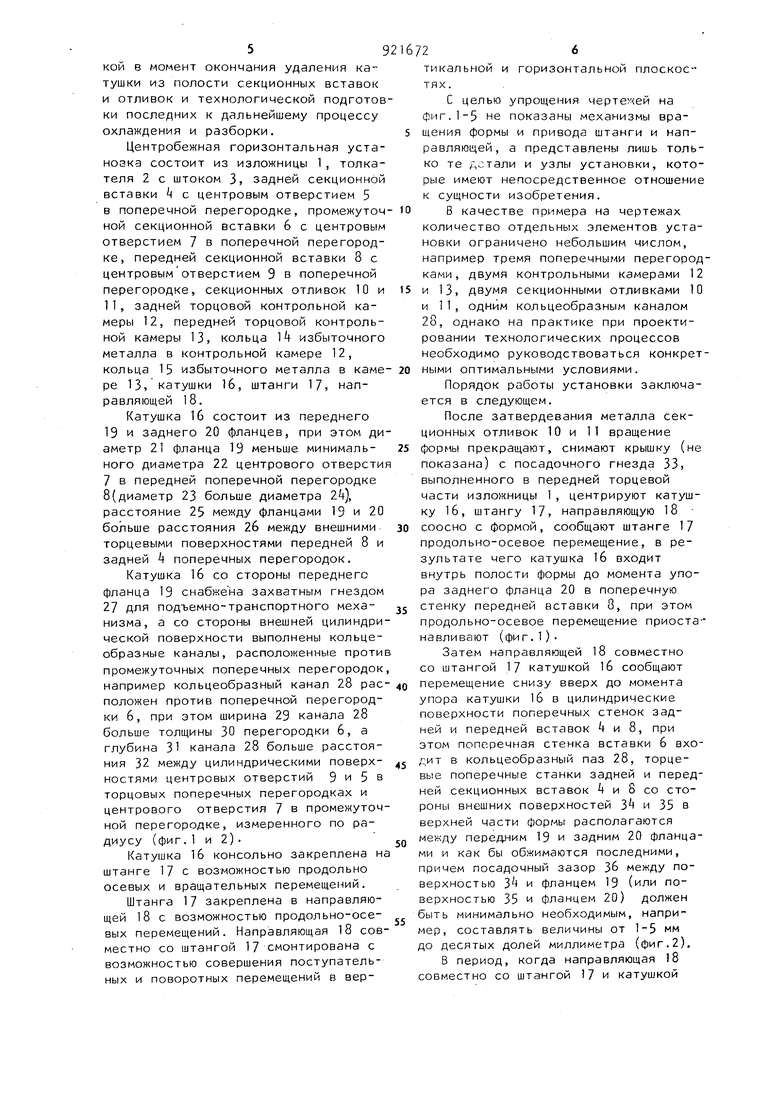

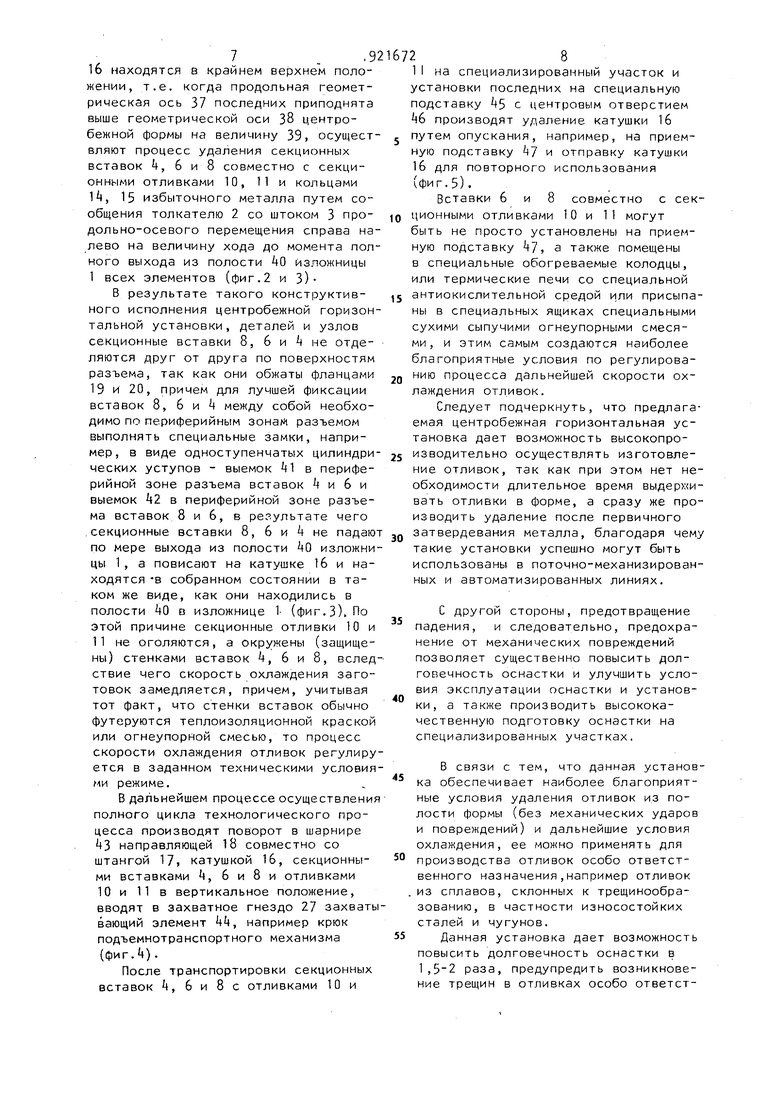

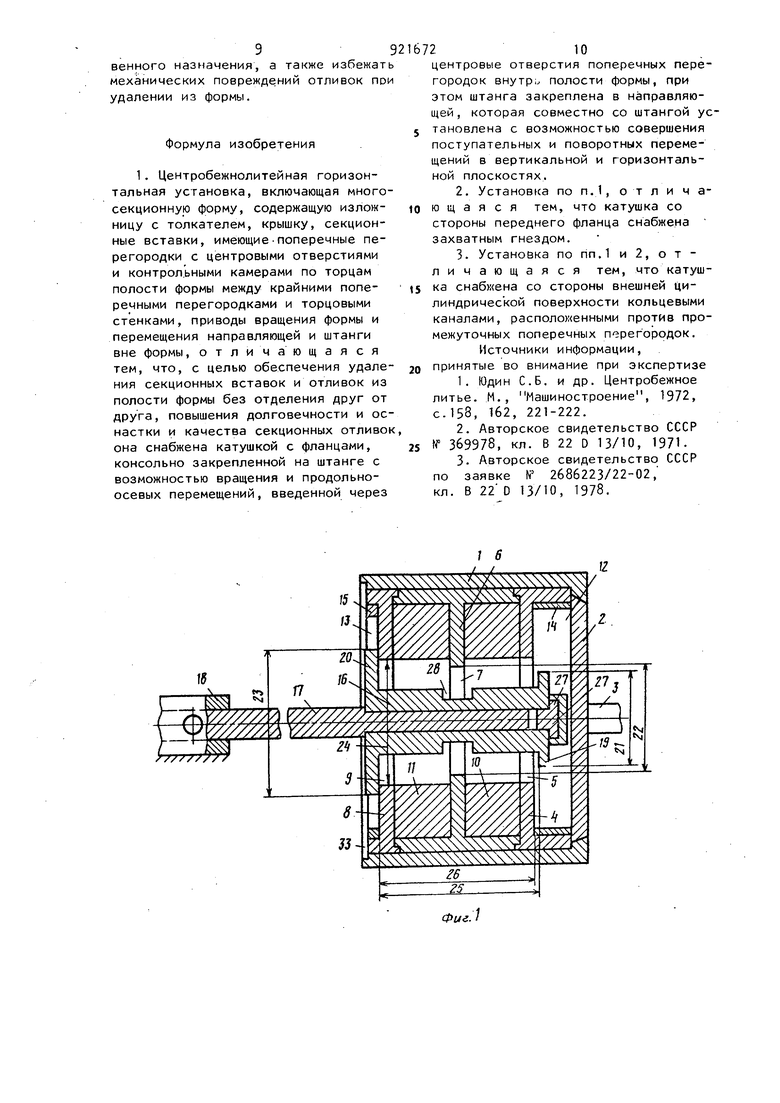

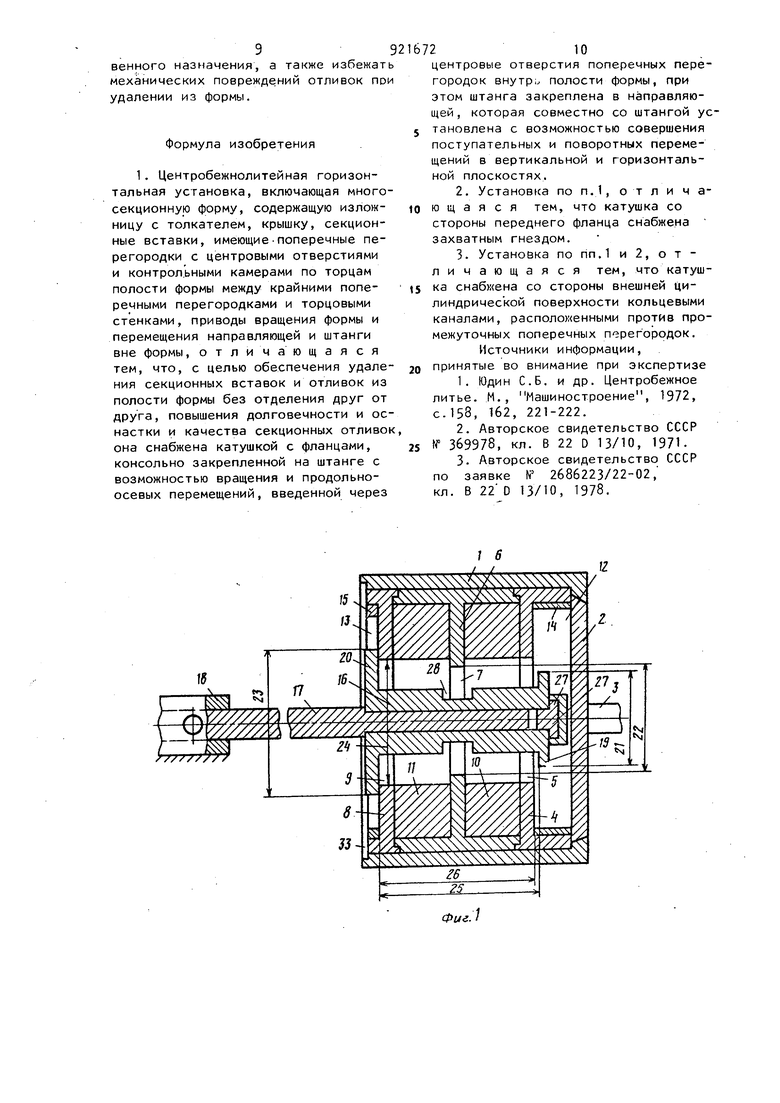

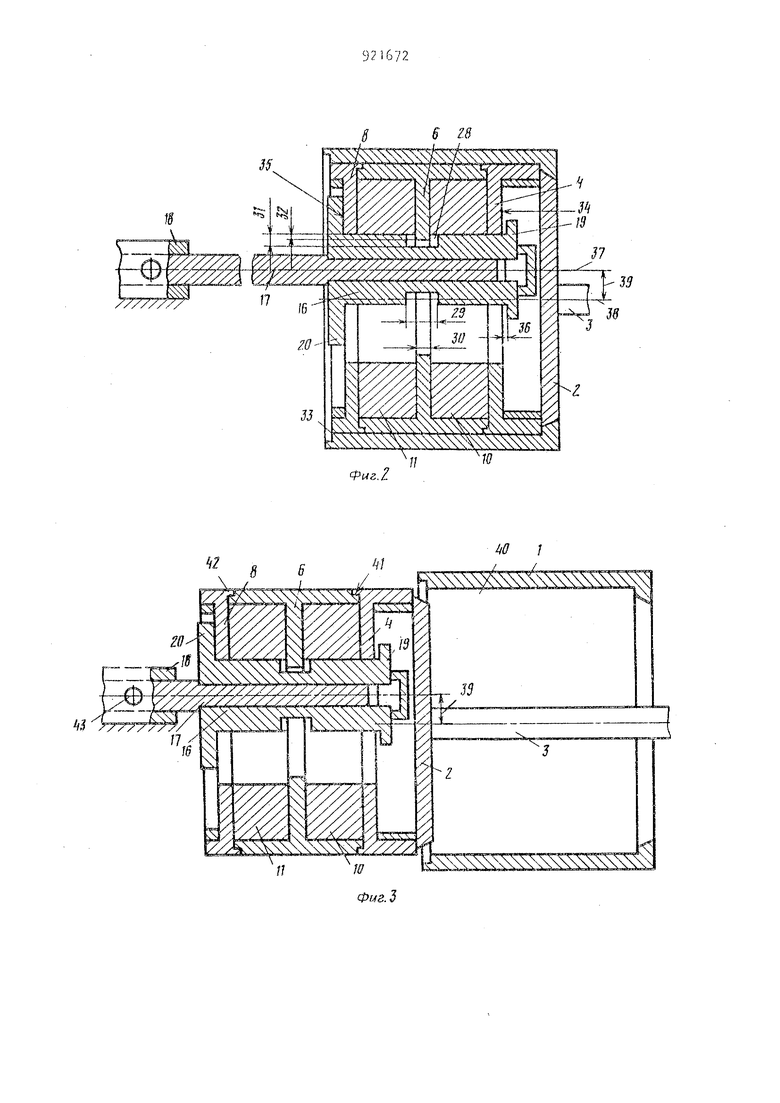

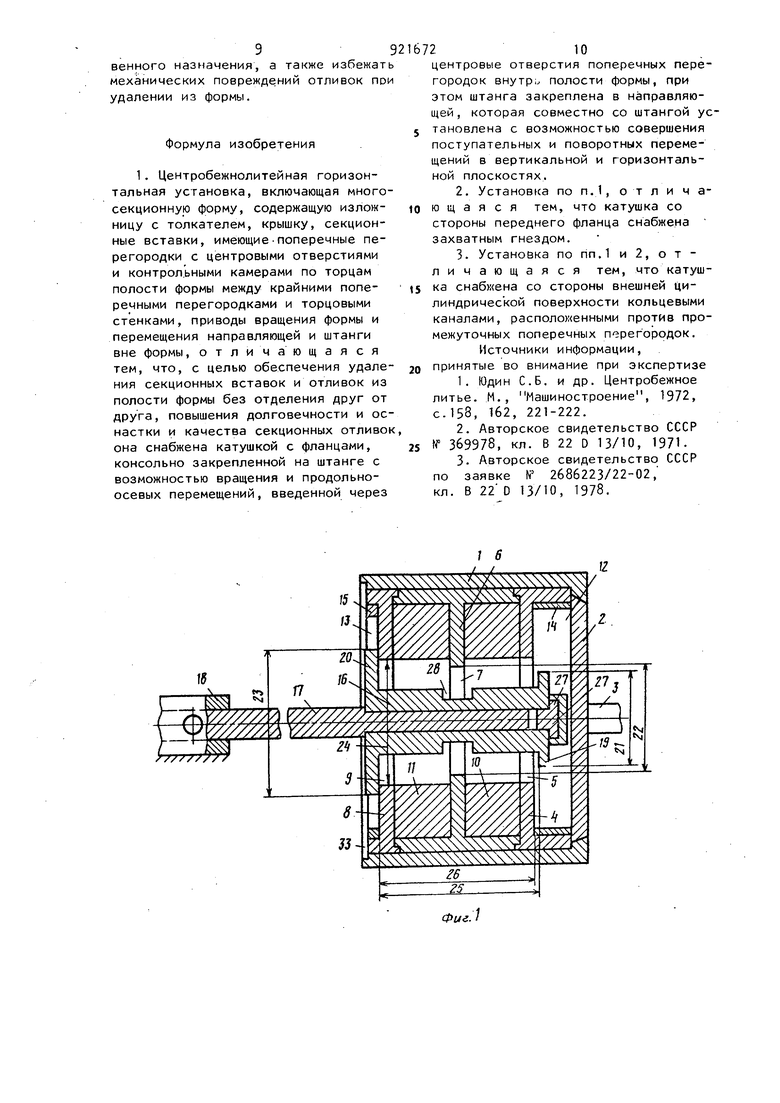

Наиболее близкой к предлагаемой по технической сущности и достигае20мому эффекту является установка, включающая многосекционную форму, содержащую изложницу с толкателем, крышку, секционные вставки, имеющие 39 поперечные перегородки с центровыми отверстиями и контрольными камерами по торцам полости формы между крайними поперечными перегородками и тор цевыми стенками, приводы Езращения формы и перемещения направляющей и штанги вне формы 3. Недостатком данной установки является то, что при удалении секционных вставок совместно с секционными отливками по мере выхода из полости формы имеет место следующее нежелательное явление, а именно: происходит по поверхностям разъема, последовательно-поочередное отделение вставок, начиная с передней, затем промежуточных и кончая задней, в ре зультате чего оголяются секционные отливки и, следовательно,протекает ускоренный процесс охлаждения послед них в результате отдачи теплоты путем повышения радиационного излучени и омывания оголенных поверхностей циркулирующими потоками окружающей атмосферы, что является причиной об разования горячих трещин в стенках отливок изготовляемых из специальны сплавов, например, из износостойких сталей, чугунов, склонных к трещино образованию. Это является сдерживаю щим, препятствующим фактором получе ния заготовок для изготовления дета лей соот-ветственного назначения. Падение секционных вставок на приемные механизмы, например, лотки столы вызывает механические повреждения последних и этим самым уменьшается долговечность оснастки. В особенности вредны даже незначитель ные механические повреждения со сто роны фиксирующих поверхностей, например, поверхностей разъемоЕ и вне них цилиндрических или конических поверхностей в силу того, что наличие заусенцев, зазубрин, деформированных участков и т.д. недопустимо даже в первоначальный период эксплу атации оснастки чз-за требуемых жес ких условий фиксации вставок между собою и по отношению к изложнице, так как посадочные зазоры (поля допусков) составляют малью величины, например, десятые доли миллиметра. По этой причине для повторного использования практически после каждо заливки требуется ремонт (заделка) поврежденных участков, то есть процесс эксплуатации оснастки очень ел жен и затруднителен. 4 Падение раскаленных секционных отливок, сопровождаемое ударами о приемные механизмы, еще более способствует образованию горячих трещин в стенках отливок из сплавов, склонных к трещинообразованию. Цель изобретения - обеспечение удаления секционных вставок и отливок из полости формы без отделения друг от друга, повышение долговечности оснастки и качества секционных отливок. Поставленная цель достигается тем, что установка, включающая многосекционную форму, содержащую изложницу с толкателем, крышку, секционные вставки, имеющие поперечные перегородки с центровыми отверстиями-и контрольными камерами по торцам полости формы, меьчду крайними поперечными перегородками и торцовыми стенками, приводы ьращения формы и перемещения направляющей и штанги вне формы, снабжена катушкой с фланцами консольно закрепленной на штанге с возможностью вращения и продольно-осевых перемещений, введенной через центровые отверстия поперечных перегородок внутрь полости формы, при этом шланга закреплена в направляюш.ей, которая совместно с штангой установлена с возможностью совершения поступательных и поворотных перемещений в вертикальной и горизонтальной плоскостях . Катушка со стороны переднего фланца снабжена захватным гнездом. Катушка снабжена со стороны внешней цилиндрической поверхности кольцевыми каналами, расположенными против промежуточных поперечных перегородок. На фиг.1 изображен вертикальный продольно-осевой разрез центробежной горизонтальной установки в сборе с введенной внутрь полости формы катушкой, ориентированной соосно с формой; на фиг.2 - то же, перед моментом начала удаления секционных вставок и отливок из полости формы; на фиг.З - то же, в момент окончания удаления секционных вставок и отливок из полости формы; на фиг.4 - вертикальный продольно-осевой разрез секционных вставок, отливок совместно с катушкой, штангой, направляющей, повернутых в вертикальное положение и подготовленных для транспортировки; на фиг.5 то же, совместно с катушкои в момент окончания удаления катушки из полости секционных вставок и отливок и технологической подготов ки последних к дальнейшему процессу охлаждения и разборки. Центробежная горизонтальная устаноака состоит из изложницы 1, толкателя 2 с штоком 3, задней секционной вставки k с центровым отверстием 5 в поперечной перегородке, промежуточ ной секционной вставки 6 с центровым отверстием 7 в поперечной перегородке, передней секционной вставки 8 с центровым отверстием 9 в поперечной перегородке, секционных отливок 10 и 11, задней торцовой контрольной камеры 12, передней торцовой контрольной камеры 13, кольца 14 избыточного металла в контрольной камере 12, кольца 15 избыточного металла в каме ре 13, катушки 16, штанги 17, направляющей 18. Катушка 16 состоит из переднего 19 и заднего 20 фланцев, при этом ди аметр 21 фланца 19 меньше минимального диаметра 22 центрового отверсти 7 в передней поперечной перегородке 8(диаметр 23 больше диаметра 24), расстояние 25 между фланцами 19 и 20 больше расстояния 2б между внешними торцевыми поверхностями передней 8 и задней 4 поперечных перегородок. Катушка 16 со стороны переднего фланца 19 снабжена захватным гнездом 27 для подъемно-транспортного механизма, а со стороны внешней цилиндри ческой поверхности выполнены кольцеобразные каналы, расположенные проти промежуточных поперечных перегородок например кольцеобразный канал 28 рас положен против поперечной перегородки 6, при этом ширина 29 канала 28 больше толщины 30 перегородки 6, а глубина 31 канала 28 больше расстояния 32 между цилиндрическими поверхностями центровых отверстий 9 и 5 в торцовых поперечных перегородках и центрового отверстия 7 в промежуточ ной перегородке, измеренного по радиусу (фиг.1 и 2). Катушка 16 консольно закреплена н штанге 17 с возможностью продольно осевых и вращательных перемещений. Штанга 17 закреплена в направляющей 18 с возможностью продольно-осевых перемещений. Направляющая 18 сов местно со штангой 17 смонтирована с возможностью совершения поступательных и поворотных перемещений в вертикальнои и горизонтальной плоскостях. С целью упрощения чертежей на фиг. 1-5 не показань механизмы вращения формы и привода штанги и направляющей, а представлены лишь только те А-тали и узлы установки, которые имеют непосредственное отношение к сущности изобретения. В качестве примера на чертежах количество отдельных элементов установки ограничено небольшим числом, например тремя поперечными перегородками, двумя контрольными камерами 12 и 13, двумя секционными отливками 10 и П, одним кольцеобразным каналом 28, однако на практике при проектировании технологических процессов необходимо руководствоваться конкретными оптимальными условиями. Порядок работы установки заключается в следующем. После затвердевания металла секционных отливок 10 и 11 вращение формы прекращают, снимают крышку (не показана) с посадочного гнезда 33, выполненного в передней торцевой части изложницы 1, центрируют катушку 16, штангу 17, направляющую 18 соосно с формой, сообщают штанге 17 продольно-осевое перемещение, в результате чего катушка 16 входит внутрь полости формы до момента упора заднего фланца 20 в поперечную стенку передней вставки 8, при этом продольно-осевое перемещение приоста нааливают (фиг.1) Затем направляющей 18 совместно со штангой 17 катушкой 1б сообщают перемещение снизу вверх до момента упора катушки l6 в цилиндрические поверхности поперечных стенок задней и передней вставок 4 и 8, при этом поперечная стенка вставки 6 входит в кольцеобразный паз 28, торцевые поперечные станки задней и передней секционных вставок 4 и 8 со стороны внешних поверхностей 34 и 35 в верхней части формы располагаются между передним 19 и задним 20 фланцами и как бы обжимаются последними, причем посадочный зазор 36 между поверхностью 34 и фланцем 19 (или поверхностью 35 и фланцем 20) должен быть минимально необходимым, например, составлять величины от 1-5 мм до десятых долей миллиметра (фиг.2), В период, когда направляющая 18 совместно со штангой 17 и катушкой 7 . .9 16 находятся в крайнем верхнем положении, т.е. когда продольная геометрическая ось 37 последних приподнята выше геометрической оси 38 центробежной формы на величину 39, осущест вляют процесс удаления секционных вставок k, 6 и 8 совместно с секционными отливками 10, 11 и кольцами 1, 15 избыточного металла путем сообщения толкателю 2 со штоком 3 продольно-осевого перемещения справа на лево на величину хода до момента пол ного выхода из полости kQ изложницы 1 всех элементов (фиг.2 и 3)В результате такого конструктивного исполнения центробежной горизон тальной установки, деталей и узлов секционные вставки 8, 6 и А не отделяются друг от друга по поверхностям разъема, так как они обжаты фланцами 19 и 20, причем для лучшей фиксации вставок 8, 6 и 4 между собой необходимо по периферийным зонаж разъемом выполнять специальные замки, например, в виде одноступенчатых цилиндри ческих уступов - выемок 1 в периферийной зоне разъема вставок i и 6 и выемок k2 в периферийной зоне разъема вставок 8 и 6, в результате чего .секционные вставки 8, 6 и 4 не падаю по мере выхода из полости 0 изложни цы 1 , а повисают на катушке 16 и находятся -в собранном состоянии в таком же виде, как они находились в полости 40 в изложнице 1- (фиг.3). По этой причине секционные отливки 10 и 11 не оголяются, а окружены (защищены) стенками вставок , 6 и 8, вслед ствие чего скорость охлаждения заготовок замедляется, причем, учитывая тот факт, что стенки вставок обычно футеруются теплоизоляционной краской или огнеупорной смесью, то процесс скорости охлаждения отливок регулиру ется в заданном техническими условия ми режиме. В дальнейшем процессе осуществлени полного цикла технологического процесса производят поборот в шарнире +3 направляющей 18 совместно со штангой 17, катушкой 16, секционными вставками k, 6 и 8 и отливками 10 и 11 в вертикальное положение, вводят в захватное гнездо 27 захваты вающий элемент kk, например крюк подъемнотранспортного механизма (фиг.). После транспортировки секционных вставок А, 6 и 8 с отливками 10 и 8 1I на специализированный участок и установки последних на специальную подставку k с центровым отверстием 6 производят удаление катушки 16 путем опускания, например, на приемную подставку kj и отправку катушки 16 для повторного использования (фиг.5). Вставки 6 и 8 совместно с секционными отливками 10 и 11 могут быть не просто установлены на приемную подставку 7, а также помещены в специальные обогреваемые колодцы, или термические печи со специальной антиокислительной средой присыпаны в специальных ящиках специальными сухими сыпучими огнеупорными смесями , и этим самым создаются наиболее благоприятные условия по регулированию процесса дальнейшей скорости охлаждения отливок. Следует подчеркнуть, что предлагаемая центробежная горизонтальная установка дает возможность высокопроизводительно осуществлять изготовление отливок, так как при этом нет необходимости длительное время выдер ; ивать отливки в форме, а сразу же производить удаление после первичного затвердевания металла, благодаря чему такие установки успешно могут быть использованы в поточно-механизированных и автоматизированных линиях. С другой стороны, предотвращение падения, и следовательно, предохранение от механических повреждений позволяет существенно повысить долговечность оснастки и улучшить условия эксплуатации оснастки и установки, а также производить высококачественную подготовку оснастки на специализированнь х участках. В связи с тем, что данная установка обеспечивает наиболее благоприятные условия удаления отливок из полости формы (без механических ударов и повреждений) и дальнейшие условия охлаждения, ее можно применять для производства отливок особо ответственного назначения,например отливок из сплавов, склонных к трещинообразованию, в частности износостойких сталей и чугунов. Данная установка дает возможность повысить долговечность оснастки в 1,5-2 раза, предупредить возникновение трещин в отливках особо ответст9венного назначения, а также избежат механических повреждений отливок по удалении из формы. Формула изобретения 1 . Центробежнолитейная горизонтальная установка, включающая много секционную форму, содержащую изложницу с толкателем, крышку, секционные вставки, имеющие-поперечные перегородки с центровыми отверстиями и контрольными камерами по торцам полости формы между крайними попере чными перегородками и торцовыми стенками, приводы вращения формы и перемещения направляющей и штанги вне формы, отличающаяся тем, что, с целью обеспечения удале ния секционных вставок и отливок из полости формы без отделения друг от друга, повышения долговечности и ос настки и качества секционных отливо она снабжена катушкой с фланцами, консольно закрепленной на штанге с возможностью вращения и продольноосевых перемещений, введенной через 210 центровые отверстия поперечных перегородок внутр;. полости формы, при этом штанга закреплена в направляющей, которая совместно со штангой установлена с возможностью совершения поступательных и поворотных перемещений в вертикальной и горизонтальной плоскостях. 2.Установка по п,1, о т л и ч аю щ а я с я тем, что катушка со стороны переднего фланца снабжена захватным гнездом. 3.Установка по пп.1 и 2, о т личающаяся тем, что катушка снабжена со стороны внешней цилиндрической поверхности кольцевыми каналами, располо); енными против промежуточных поперечных перегородок. Источники информации, принятые во внимание при экспертизе 1.Юдин С.Б. и др. Центробежное литье. М., Машиностроение, 1972, с.158, 162, 221-222. 2.Авторское свидетельство СССР 369978, кл. В 22 D 13/10, 1971. 3.Авторское свидетельство СССР по заявке N 2686223/22-02, кл. В 22 О 13/10, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| Литейная стопочная форма | 1978 |

|

SU740393A1 |

| Центробежная литейная установка | 1980 |

|

SU996081A1 |

| Устройство для получения втулок в центробежной изложнице | 1991 |

|

SU1822369A3 |

| Установка для центробежного литья | 1986 |

|

SU1337190A1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

| Многосекционная центробежная форма | 1976 |

|

SU603490A1 |

Фмг./ 10 Фиг. J

Авторы

Даты

1982-04-23—Публикация

1980-08-04—Подача