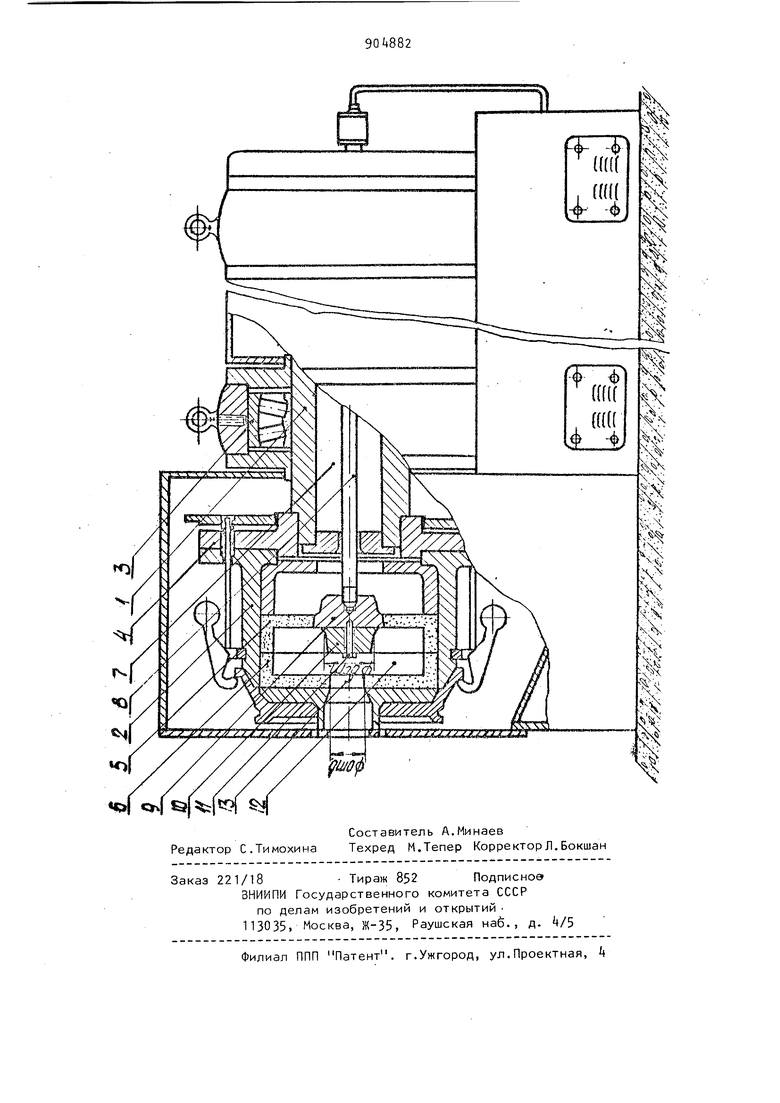

Изобретение относится к литейному производству, в частности к устройствам для центробежного литья, и может найти применение при изготовлении отливок, преимущественно, тел вращения с центральным отверстием.} например матриц штампов глубокой вытяжки. . Наиболее близкой к предлагаемой является машина, включающая изложницу с заливочным отверстием, пустотелый шпиндель с толкателем и диском и привод вращения 1 J. Однако известная машина для литья не позволяет получать профилированную внутреннюю поверхность отливки. Внутренняя поверхность формируется свободно и имеет низкое качество (из за наличил неметаллических включений усадочных раковин и пор), что увелич вает припуск на механическую обработ ку. Целью изобретения является упроще ние технологического процесса изготовления профилированной формы для отливки матрицы штампа и повьрения ее твердости и качества путем уменьшения литейных дефектов. Поставленная цель достигается тем, что в машине, включающей изложницу с заливочным отверстием , пустотелый шпиндель столкателем и диском и приводит вращение, изложница снабжена сменными полуформами, выполненными из жидкоподвижной смеси, и металлической вставкой с профилем матрицы штампа, соосно установленной на диске толкателя, причем наружный диаметр и чес кой вставки составляет 1,05-1,20 диаметра заливочного отверстия. На чертеже схематически изображена предлагаемая центробежно-литейная машина, общий вид. Машина вюпючает в себя шпиндель 1, предназначенный для крепления и вращения изложницы 2. Шпиндель 1 вращается на двух роликовых псдшипни39ках 3, установленных на станине. Кон сольный конец шпинделя оканчивается фланцем k, к которому крепится изложница 2, имеющая внутри, себя сменные полуформы - внутреннюю 5 и наруж ную 6, выполненные в ЖСС. Вал шпинделя 1 выполнен в виде трубы, внутри которой встроен гидроцилиндр 7. Шток 8 цилиндра заканчивается на конце дис ком 9, предназначенным для выталкивания ОТЛИ8ОХ. Толкатель соединен со штоком 8 гидроцилиндра муфтой (на чертежене показана), позволяющей ему вращаться вместе с изложницей. Диск 9 толкателя оснащен профилированной металлической вставкой 10. Соединенные вставки 10 с диском 9 толкателя осуществляют болтом 11. Профилированная металлическая вставка 10 размещается в рабочей полости формы 12 и предназначена для получения профилированной формы на внутренней поверхности отливки матрицы штампа. Наружный диаметр вставки равен 1,05-1,2 диаметра заливочно го отверстия 13Для получения заготовки матрицы вытяжного штампа во вращаемую изложницу центробежной машины заливают чугун. После осуществления теплоотвода от внутренней поверхности и заготовки и получения на ней профиля матрицы вытяжного штампа заготовку извлекают из изложницы при 500 550 С и помещают в нагретую до 500 С печь. Для снижения скорости охлажден:-1Я в интервале мартенситного превра щения дальнейшее охлаждение заготовки производят вместе с печью, В результате разработки и испольэования,данного устройства получают ; гнтробёжнолитые матрицы штампов глу бокой вытяжки. : Использование предлагаемой центро бежнолитейной машины преимущественно для отливки заготовок матриц штампов глубокой вытяжки обеспечивает по сравнению с известными устройствами следующие преимущества: упрощение технологического процесса отливки заготовок и исключение расхода водовоздушной смеси в качестве охлаждающего агента внутренней поверхности путем применения более простого по конструкции и применению устройства, получение профилированной формы на внутренней поверхности отливки матрицы штампа глубокой вы.тяжки с минимальными припусками на механическую обработку, повышение качества внутренней рабочей поверхности заготовок матриц штампов глубокой вытяжки. Формула изобретения Центробежно литейная машина преимущественно для отливки заготовок матриц штампов глубокой вытяжки, включающая изложницу с заливочным отверстием, пустотелый шпиндель с толкате-i лем и диском и привод вращения, о тличающаяся тем, что, с целью упрощения технологического процесса изготовления профилированной формы и повышения ее твердости и ка чества пут-ем уменьшения литейных де фектов, изложница снабжена сменными полуформами, выполненными из жидкоподвижной смеси, и металлической вставкой с профилем матрицы штампа, соосно установленной на диске толкателя, причем наружный диаметр металлической вставки составляет 1,05 1,20 диаметра заливочного отверстия. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 97179, кл. В22 D 13/10, 1952.

Авторы

Даты

1982-02-15—Публикация

1980-03-26—Подача