1

Изобретение относится к машиностроению и предназначено для использования в металлообрабатывающих станках и другом техническом оборудовании, преимущественно оснащенным программным управлением.

Известен привод подачи подвижного узла, содержащий пару винт-гайка, ограничительный упор, установленный на вращающемся звене пары винт-гайка, взаимодействующий с ним нажимной упор, размещенный на невращающемся звене пары винт-гайка, и элемент, воспринимающий осевоеусилие премещающегося вдоль оси звена пары винтгайка 1.

Недостатком известного привода является то, что прр наезде на ограничительный упор на быстром ходу из-за значительных ок ружных скоростей возникает ударная нагрузка, воспринимаемая всеми механизмами привода и способная вызвать разрущение различных его элементов, что снижает точность работы. Кроме того, крепление ограничительного упора на винте с помощью щпонки или штифта снижает технологичность конструкции.

Цель изобретения - повышение надежности работы.

Цель достигается тем, что привод снабжен упругим в осевом направлении элементом, размещенным между одним из указанных упоров, и элементом, воспринимающим осевое усилие, причем ограничительный и нажимной упоры выполнены в виде полумуфт фрикционной муфты.

Упругий в осевом направлении элемент выполнен в виде втулки с самотормозящей конической поверхностью, взаимосвязывающей с соответствующей поверхностью, выполненной на ограничительном упоре.

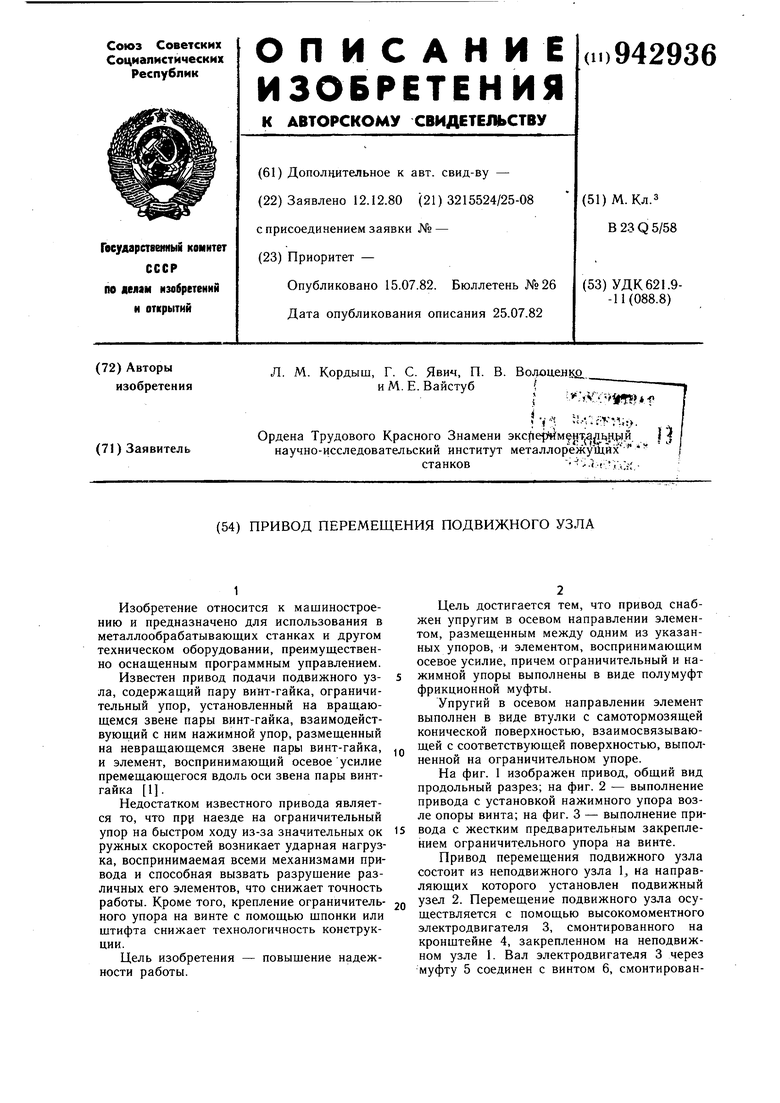

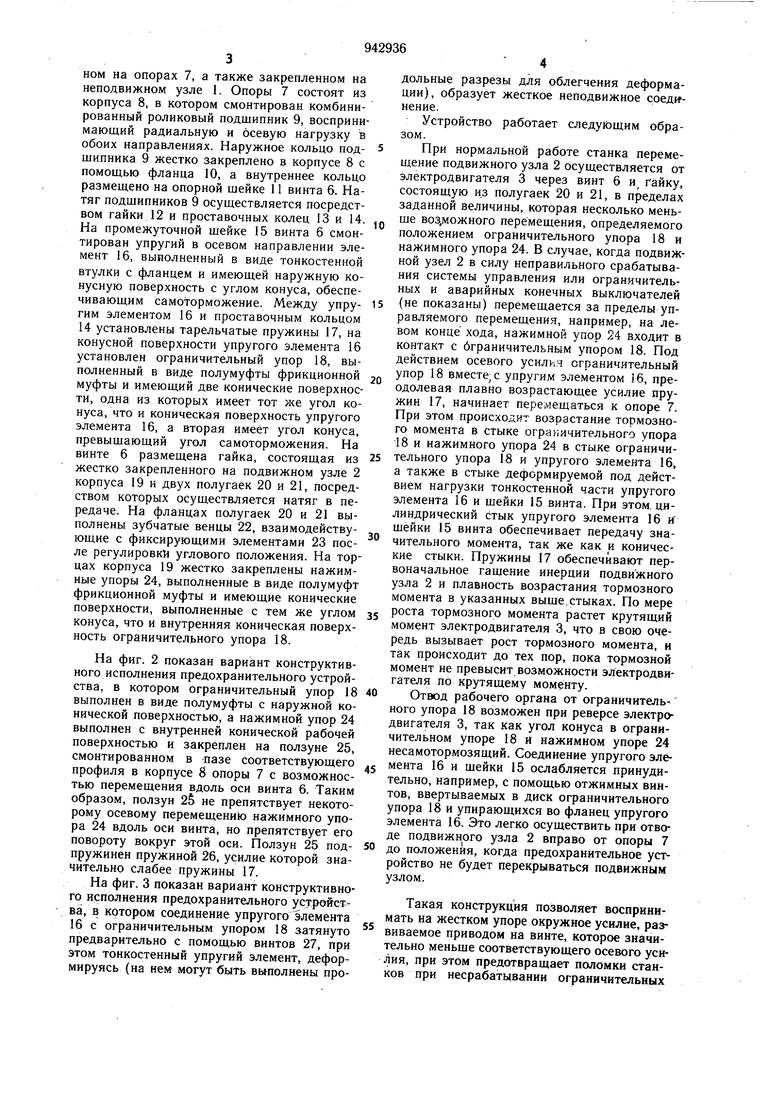

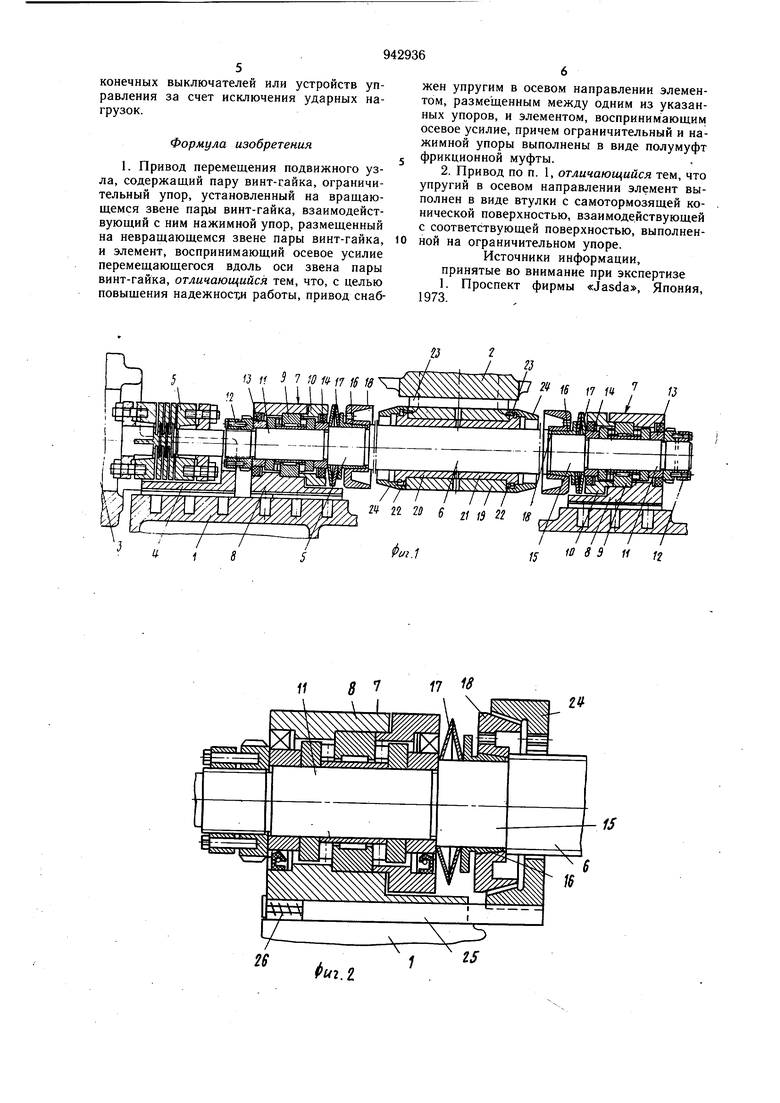

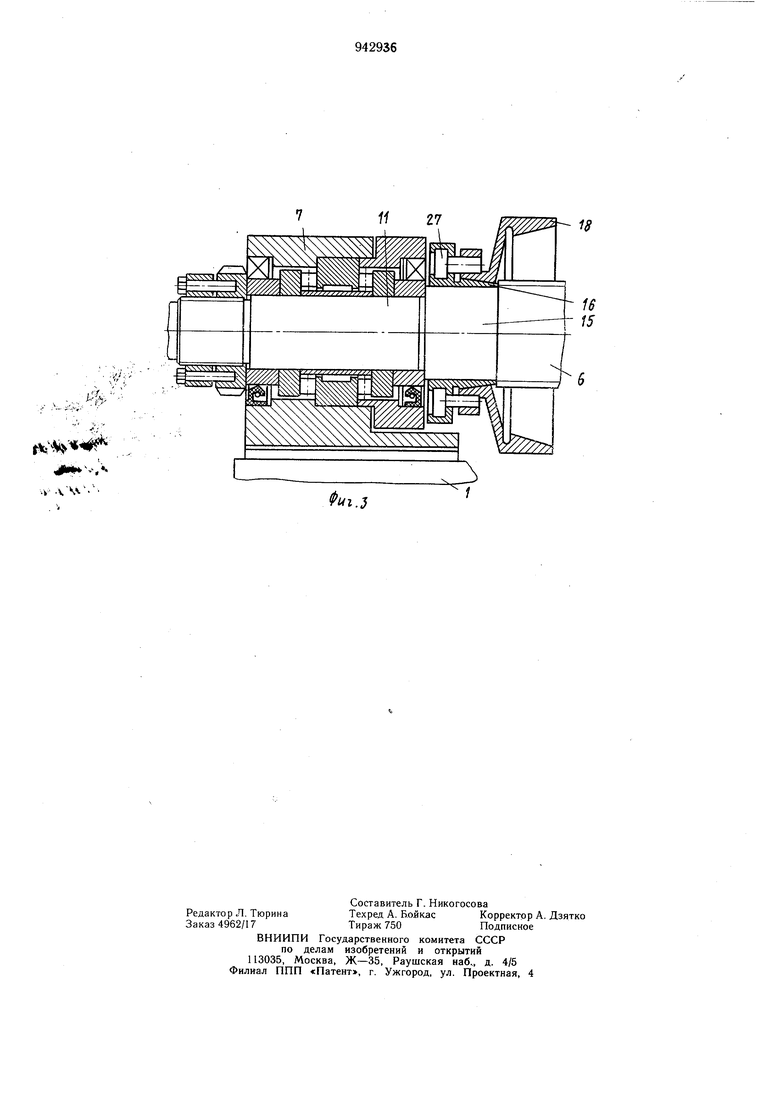

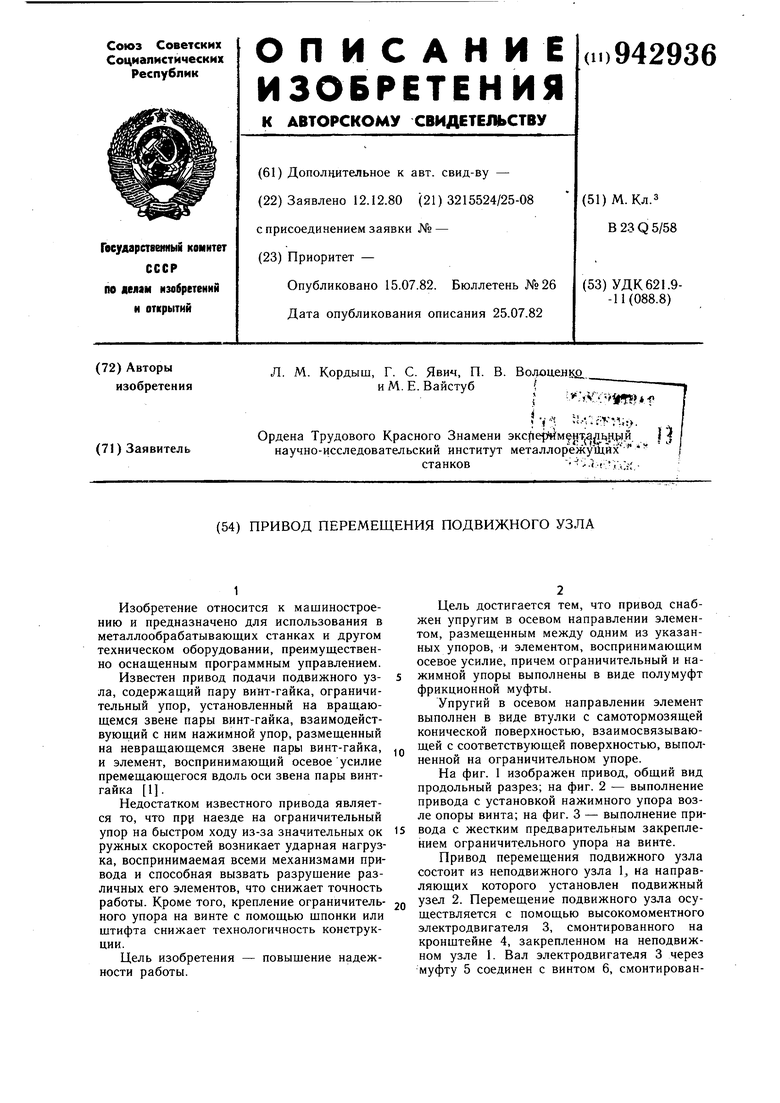

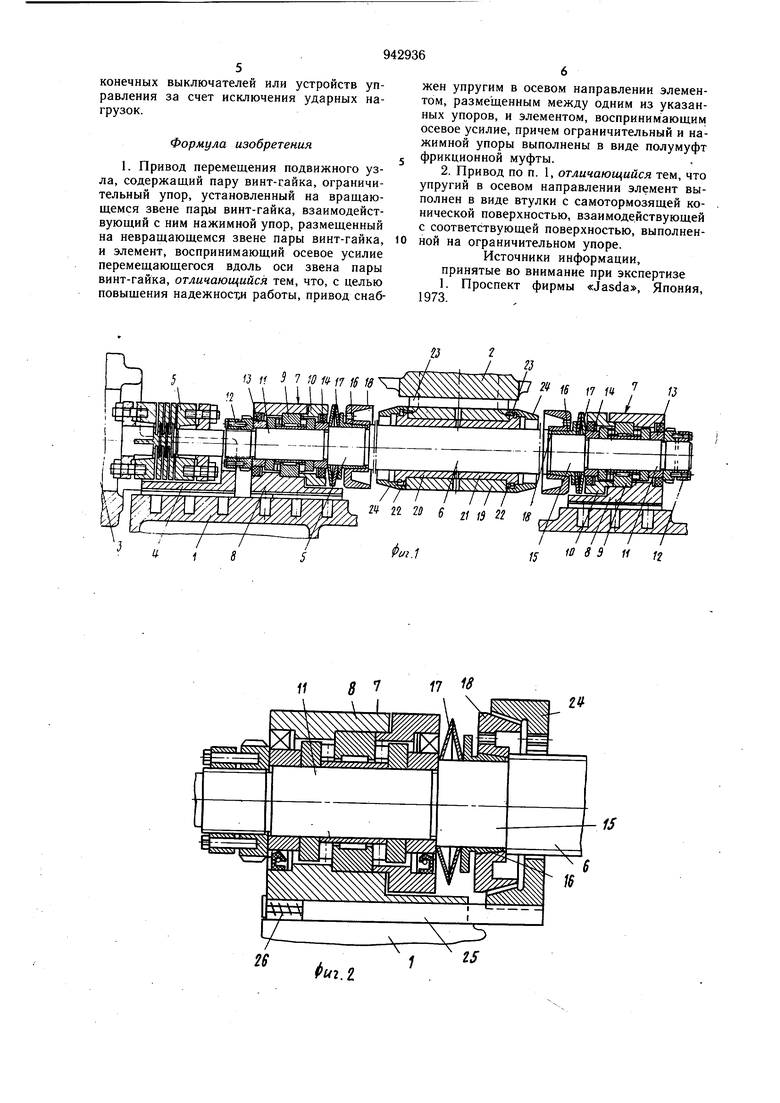

На фиг. 1 изображен привод, общий вид продольный разрез; на фиг. 2 - выполнение привода с установкой нажимного упора возле опоры винта; на фиг. 3 - выполнение привода с жестким предварительным закреплением ограничительного упора на винте.

Привод перемещения подвижного узла состоит из неподвижного узла 1, на направляющих которого установлен подвижный узел 2. Перемещение подвижного узла осуществляется с помощью высокомоментного электродвигателя 3, смонтированного на кронштейне 4, закрепленном на неподвижном узле 1. Вал электродвигателя 3 через муфту 5 соединен с винтом 6, смонтированном на опорах 7, а также закрепленном на неподвижном узле I. Опоры 7 состоят из корпуса 8, в котором смонтирован комбинированный роликовый подшипник 9, воспринимающий радиальную и осевую нагрузку в обоих направлениях. Наружное кольцо подшипника 9 жестко закреплено в корпусе 8 с помощью фланца 10, а внутреннее кольцо размещено на опорной щейке 11 винта 6. Натяг подшипников 9 осуществляется посредством гайки 12 и проставочных колец 13 и 14. На промежуточной щейке 15 винта б смонтирован упругий в осевом направлении элемент 16, выполненный в виде тонкостенной втулки с фланцем и имеющей наружную конусную поверхность с углом конуса, обеспечивающим самоторможение. Между упругим элементом 16 и проставочным кольцом 14 установлены тарельчатые пружины 17, на конусной поверхности упругого элемента 16 установлен ограничительный упор 18, выполненный в виде полумуфты фрикционной муфты и имеющий две конические поверхности, одна из которых имеет тот же угол конуса, что и коническая поверхность упругого элемента 16, а вторая имеет угол конуса, превыщающий угол самоторможения. На винте 6 размещена гайка, состоящая из жестко закрепленного на подвижном узле 2 корпуса 19 и двух полугаек 20 и 21, посредством которых осуществляется натяг в передаче. На фланцах полугаек 20 и 21 выполнены зубчатые венцы 22, взаимодействующие с фиксирующими элементами 23 пос J по ле регулировки углового положения. На торцах корпуса 19 жестко закреплены нажимные упоры 24, выполненные в виде полумуфт фрикционной муфты и имеющие конические поверхности, выполненные с тем же углом конуса, что и внутренняя коническая поверхность ограничительного упора 18. На фиг. 2 показан вариант конструктивного исполнения предохранительного устройства, в котором ограничительный упор 18 выполнен в виде полумуфты с наружной конической поверхностью, а нажимной упор 24 выполнен с внутренней конической рабочей поверхностью и закреплен на ползуне 25, смонтированном в пазе соответствующего профиля в корпусе 8 опоры 7 с возможностью перемещения вдоль оси винта 6. Таким образом, ползун 2б не препятствует некоторому осевому перемещению нажимного упора 24 вдоль оси винта, но препятствует его повороту вокруг этой оси. Ползун 25 подпружинен пружиной 26, усилие которой значительно слабее пружины 17. На фиг. 3 показан вариант конструктивного исполнения предохранительного устройетва, в котором соединение упругого элемента 16 с ограничительным упором 18 затянуто предварительно с помощью винтов 27, при этом тонкостенный упругий элемент, деформируясь (на нем могут быть выполнены продольные разрезы для облегчения деформации), образует жесткое неподвижное соединение. Устройство работает следующим образом. При нормальной работе станка перемещение подвижного узла 2 осуществляется от электродвигателя 3 через винт 6 и Гайку, состоящую из полугаек 20 и 21, в пределах заданной величины, которая несколько меньще воз,можного перемещения, определяемого положением ограничительного упора 18 и нажимного упора 24. В случае, когда подвижной узел 2 в силу неправильного срабатывания системы управления или ограничительных и аварийных конечных выключателей (не показаны) перемещается за пределы управляемого перемещения, например, на левом конце хода, нажимной упор 24 входит в контакт с бграничительньш упором 18. Под действием осевого усилия ограничительный упор 18 вместе с упругим элементом 16, преодолевая плавно возрастающее усилие пружин 17, начинает перемещаться к опоре 7. При этом происходит возрастание тормозного момента в стыке ограничительного упора 18 и нажимного упора 24 в стыке ограничительного упора 18 и упругого элемента 16, а также в стыке деформируемой под действием нагрузки тонкостенной части упругого элемента 16 и шейки 15 винта. При этом, цилиндрический стык упругого элемента 16 и шейки 15 винта обеспечивает передачу знаиМТРПКНЛГП МПИЛАНТЯ ТЯК Off Ы WnUUUA/.. чительного момента, так же как и конические стыки. Пружины 17 обеспечивают первоначальное гащение инерции подвижного узла 2 и плавность возрастания тормозного момента в указанных выше.стыках. По мере роста тормозного момента растет крутящий момент электродвигателя 3, что в свою очередь вызывает рост тормозного момента, и так происходит до тех пор, пока тормозной момент не превысит возможности электродвигателя по крутящему моменту. Отвод рабочего органа от ограничительного упора 18 возможен при реверсе электродвигателя 3, так как угол конуса в ограничительном упоре 18 и нажимном упоре 24 несамотормозящий. Соединение упругого элемента 16 и шейки 15 ослабляется принудительно, например, с помощью отжимных винтов, ввертываемых в диск ограничительного упора 18 и упирающихся во фланец упругого элемента 16. Это легко осуществить при отводе подвижного узла 2 вправо от опоры 7 до положения, когда предохранительное устройство не будет перекрываться подвижным узлом. Такая конструкция позволяет воспринимать на жестком упоре окружное усилие, развиваемое приводом на винте, которое значительно меньше соответствующего осевого усилия, при этом предотвращает поломки станков при несрабать1вании ограничительных

конечных выключателей или устройств управления за счет исключения ударных нагрузок.

Формула изобретения

1. Привод перемещения подвижного узла, содержащий пару винт-гайка, ограничительный упор, установленный на вращающемся звене пары винт-гайка, взаимодействующий с ним нажимной упор, размещенный на невращающемся звене пары винт-гайка, и элемент, воспринимающий осевое усилие перемещающегося вдоль оси звена пары винт-гайка, отличающийся тем, что, с целью повыщения надежности работы, привод снабжен упругим в осевом направлении элементом, размещенным между одним из указанных упоров, и элементом, воспринимающим осевое усилие, причем ограничительный и нажимной упоры выполнены в виде полумуфт фрикционной муфты.

2. Привод по п. 1, отличающийся тем, что упругий в осевом направлении элемент выполнен в виде втулки с самотормозящей конической поверхностью, взаимодействующей с соответствующей поверхностью, выполненной на ограничительном упоре.

Источники информации, принятые во внимание при экспертизе 1. Проспект фирмы «Jasda, Япония, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шариковая винтовая передача | 1991 |

|

SU1810682A1 |

| Предохранительная фрикционная муфта | 1989 |

|

SU1762018A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| ПРЯМОХОДНЫЙ ИСПОЛНИТЕЛЬНЫЙ ЭЛЕКТРОМЕХАНИЗМ | 2020 |

|

RU2756328C1 |

| Тормозное устройство | 1979 |

|

SU796538A1 |

| Фрикционная предохранительная муфта | 1976 |

|

SU693068A1 |

| Устройство для подгонки величиныСОпРОТиВлЕНия РЕзиСТОРОВ | 1979 |

|

SU828223A1 |

| Фрикционная предохранительная муфта | 1978 |

|

SU804935A1 |

| Устройство для натяжения длинномерных материалов при намотке их на гибкие трубы | 1985 |

|

SU1294437A1 |

| ПОГРУЖНОЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2001 |

|

RU2198321C1 |

ut.l fj2 1 W S S И

17 8

3 гч 25 Г2 . . УЛЧч..J - 1S

Авторы

Даты

1982-07-15—Публикация

1980-12-12—Подача