(54) УСТРОЙСТВО ДЛЯ ПЕРЕМЕЩЕНИЯ И ЦЕНТРОВКИ КРУПНОГАБАРИТНЫХ АГРЕГАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С УСТРОЙСТВОМ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ КАЧЕНИЯ РЕЛЬСОВ ЖЕЛЕЗНОДОРОЖНОЙ КОЛЕИ | 2015 |

|

RU2660104C1 |

| СПОСОБ СБОРКИ КОЛЕСНО-МОТОРНЫХ БЛОКОВ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА | 2011 |

|

RU2476304C1 |

| МЕХАНИЧЕСКИЙ ПРИВОД БУРОВОГО НАСОСА | 2005 |

|

RU2307225C2 |

| ГРУЗОВОЙ ВАГОН С ОТКИДНЫМИ БОКОВЫМИ СТЕНКАМИ ВАГОНА | 2013 |

|

RU2645550C2 |

| Транспортная система, содержащая трубопровод и транспортное средство для перемещения внутри трубопровода | 2019 |

|

RU2714277C1 |

| ПОРТАЛЬНЫЙ ТОКАРНЫЙ СТАНОК НЕПРЕРЫВНОГО ДЕЙСТВИЯ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1995 |

|

RU2132255C1 |

| Тележечный конвейер | 1988 |

|

SU1578053A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ РЕЛЬСОВ | 2001 |

|

RU2184372C1 |

| Колесо | 1977 |

|

SU766906A1 |

| Поточная линия для штамповки крупногабаритных листовых заготовок | 1991 |

|

SU1834813A3 |

1

Изобретение отгноснтся к машиностроеншо, а именно к устройствам транспортирования большегрузных агрегатов в цепях их замены и центровки.

Известно устройство для транспортированвя и замены вышедшего из строя дви гатепя на резервный, содержащее колесо с цацфой, установленное на рельсовом пути, подсоединитепьную пластину на раме агрегата, связанную с цапфой колеса. Q

Между штатным и резервным двигателем находятся псотеречные и продольные рельсовые пути. Рама двигателя снабжена отжимными винтами, взаимодействуиицими с опорными поверхностя- ts ми для обеспечения возможности надевания колес на при установке двигателя на рельсы или при переходе с продольного на поперечный рельсовый nyibt l.

Оцнако данное устройство характери- 20 :зуется следующими недостатками.

Трудоемкость отстыковки вышедшего из строя двигателя и стыковка запасного двигателя с элементами системы выхлопа, например газотурбинногю двигате-. ля с газоотводом.

: в известном устройстве при демонтаже двигателя и вьгаоде его из посадочного места газоотвода для исключения деформации элементов газоотвода необходимо изготовление и применение срециальных пленок, устанавливаемых под колеса, равных по толпоше величинам зазоров между колесами и рельсами в положении отцентрованного двигателя.

Для стъпсовки двигателя с газоотводом необходима предварительная их взаимная центровка, для чего требуются си&пиапьные приспособления, а стыковка невозможна без применения спбхшрокладки между колесами и рельсами.

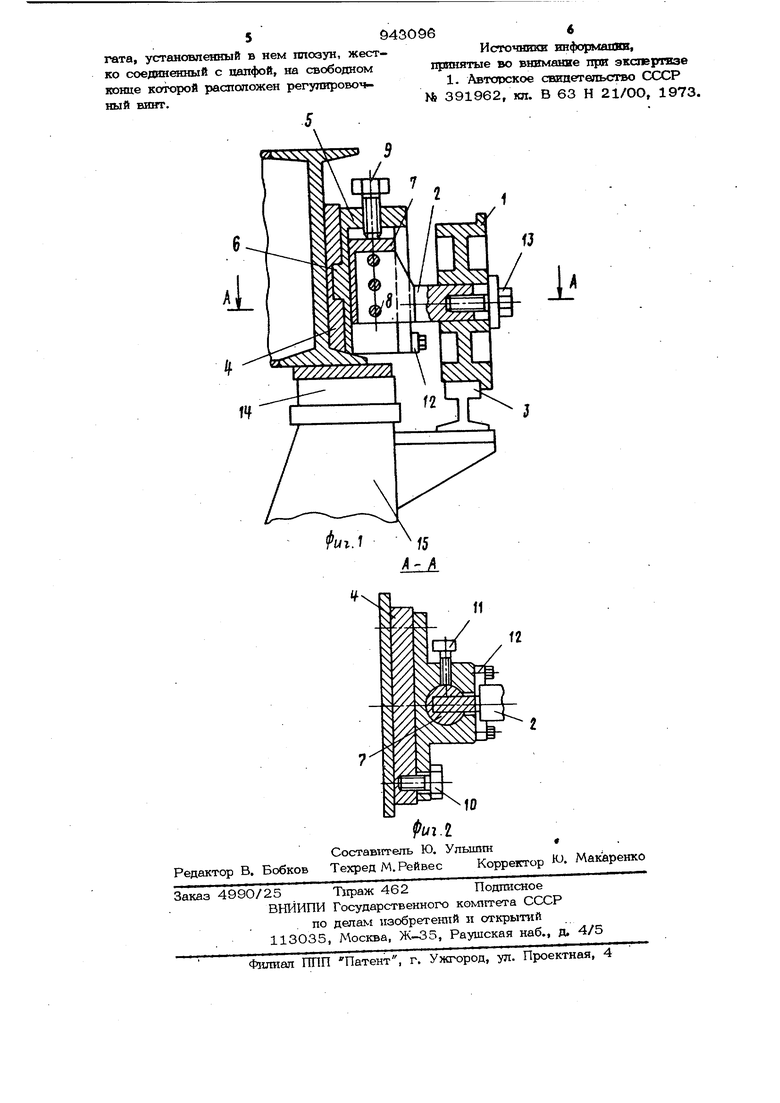

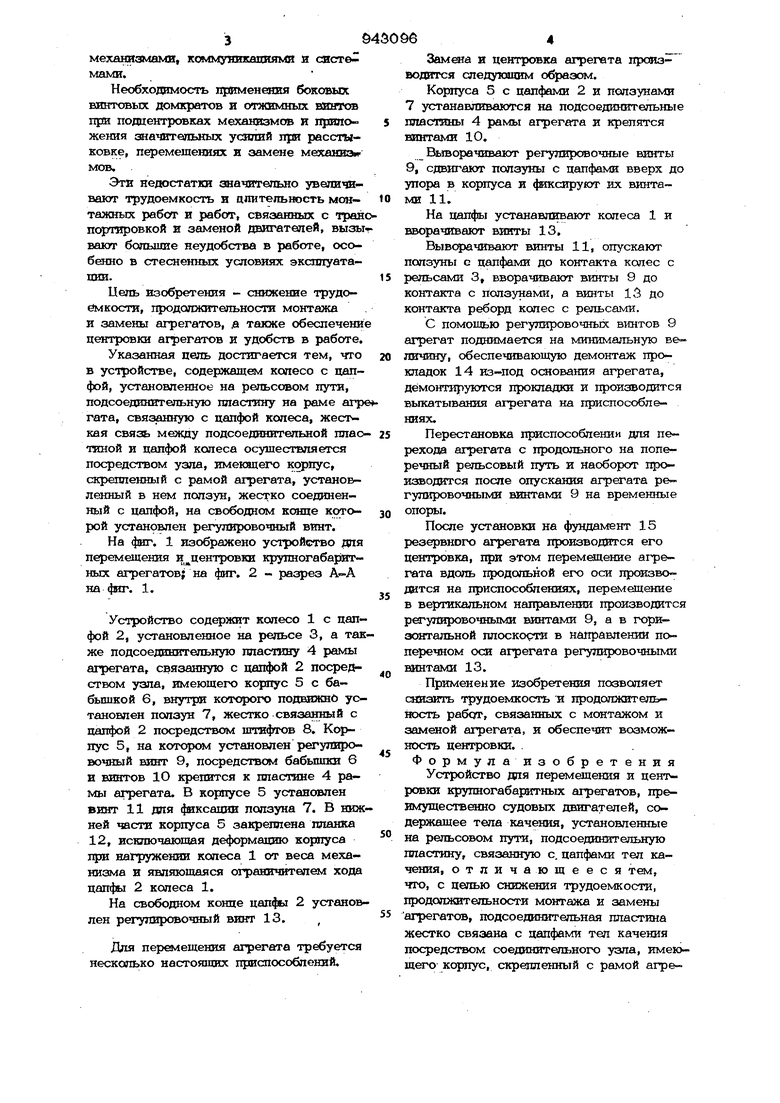

Трудность транспортировки, перемещения и центровки механизма в стесненных условиях его эксплуатации, например судовом машинном отделении или газотурбинном блоке газоперекачивающей станции, насыщенных вспомогательньп ш механизмами, коммуяикшшямя и системами. Необходимость применения боковых БИНТОВЫХ домкратов и отжимных винтов при подцентровках механизмов и приложения значительных усилий прт расстыковке, перемешениях и замене механизммов. Эти недостатки значительно увеличивают трудоемкость и апитепьность монтажных рабсяг и работ, связанных с тран nopraipOBKoft и заменой двигателей, вызы вают большие неудобства в работе, особенно в стесненных условиях эксплуаташш. Цель изобретения - снижение трудоёмкости, продолжительности монтажа и замены агрегатов, .а также обеспечени центровки агрегатов и удобств в работе. Указанная цель достигается тем, что в устройстве, содержащем колесо с цапфой, установленное на рельсовом пути, подсоединительную пласттгау на раме агр гата, связ;анную с цапфой колеса, жесткая связь между подсоединительной плао такой и цапфой колеса осуществляется посредством узла, имекяцего корпус, скрепленный с рамой агрегата, установленный в нем ползун, жестко соединенный с цапфой, на свободном конце которой установлен регулировочный втгат. На фиг. 1 изображено устройство дня перемещения и цент хзвки крупногабаритных агрегатов; на фиг. 2 - разрез на }В1Г. 1. Устройство содержит колесо 1 с цапфой 2, установленное на рельсе 3, а так же подсоедшгительную пластину 4 рамы агрегата, связанную с цапфой 2 посредством узла, имеющего корпус 5 с бабьпикой 6, внутри которого подвижно установлен ползун 7, жестко связанный с цапфой 2 посредством щтжфгов 8. Корпус 5, на котором установлен регутшровочный винт 9, посредством бабышки 6 и винтов 10 крепится к пластине 4 рамы агрегата. В корпусе 5 установлен винт 11 для 4нксадии ползуна 7. В ниж ней части корпуса 5 закреплена планка 12, исключающая деформацию корпуса при нагружекии колеса 1 от веса механизма и являющаяся ограничителем хода цапфы 2 колеса 1. На свободном конце цапфы 2 установ лен регутшровочный винт 13. , Для перемещения агрегата требуется несколько настоящих приспособлений. Замена и центровка агрегата производится следующим образом. Корпуса 5 с цапфами 2 и ползунами 7 устанавливаются на подсоединительные пластины 4 рамы агрегата и крепятся винтами 10. Выворачивают регулировочные винты 9, сдвигают ползуны с цапфами вверх до упора в корпуса и фиксируют их винтами 11. На цапфы устанавливают колеса 1 и вворачивают винты 13. Вывсрачивают винты 11, опускают ползуны с цапфами до контакта колес с рельсами 3, вворачивают винты 9 до контакта с Ползунами, а винты 13 до контакта реборд колес с рельсами. С помощью регулировочных винтов 9 агрегат поднимается на минимальную ве личину, обеспечивающую демонтаж прокладок 14 из-под основания агрегата, демонтируются прокладки и производится выкатывания агрегата на приспособлениях. Перестановка приспособлении для перехода агрегата с продольного на поперечный рельсовый путь и наоборот производится после опускания агрегата регулировочными винтами 9 на временные опоры. После установки на фундамент 15 резервного агрегата производится его центровка, при этом перемещение агрегата вдоль продольной его оси производится на приспособлениях, перемещение в вертикальном направлении производится регулировочными винтами 9, а в горизонтальной плоскости в направлении поперечном оси агрегата регутшровочными винтами 13. Применение изобретения позволяет снизить трудоемкость и продолжительность работ, связанных с монтажом и заменой агрегата, и обеспечит возможность центровки. . Формулаизобретения Устройство для перемещения и центровки крупногабаритных агрегатов, преимущественно судовых двигателей, содержащее тела качения, установленные на рельсовом пути, подсоединительную пластину, связанную с. цапфами тел качения, отличающееся тем, что, с целью снижения трудоемкости, продолжительности монтажа и замены агрегатов, подсоединительная пластина жестко связана с цапфами тел качения посредством соединительного узла, имеющего корпус, скрепленный с рамой агре

Авторы

Даты

1982-07-15—Публикация

1980-12-19—Подача