Изобретение касается портального станка, предназначенного для обработки резанием колес и тормозных дисков колесных пар, демонтируемых с транспортного средства и зафиксированных в центрах двух пинолей, закрепляемых с возможностью выдвижения в бабках портального корпуса и приводимых в движение при помощи фрикционных роликов, прикладываемых к поверхности качения колес колесной пары.

Этого рода станки известны, например, из патентных описаний: DE 3809250 и PL N 159898, в которых две бабки оснащены передвижными пинолями с центрами для крепления колесной пары. Эти станки оснащены также двумя горизонтально перемещаемыми суппортами с инструментальными плитками, передвигаемыми поперечно (радиально) к оси колесной пары, а также двумя фрикционными приводами колес, каждый из которых состоит из четырех роликов, попарно диаметрально устанавливаемых друг напротив друга и прижимаемых к колесам. Такое решение дает возможность переносить значительные (большие) окружные силы на колеса колесной пары во время повторного профилирования контура профиля непрерывным методом при одном проходе. Однако опыт показывает, что описанные фрикционные ролики часто вызывают закатывание стружки на уже обработанной поверхности качения колеса, в результате чего наблюдаются не допустимые дефекты обработки.

Ближайшим к изобретению по совокупности существенных признаков является токарный станок непрерывного действия, предназначенный для обработки колесных пар рельсовых средств передвижения и тормозных дисков, известный из описания патента DE 3931747, МПК B 23 В 5/28, 91 г., оснащенный рычажной системой нижних подпорных роликов, которые одновременно являются подъемником каждой колесной пары и, соответственно, синхронизируются системой электронного управления; рычажной системой одного или двух верхних роликов, составляющих одновременно главный фрикционный привод колесной пары, причем рычаги подвешиваются в сопрягающих блоках, размещаемых по обоим концам станка и оснащаемых вблизи роликов шарнирами и гидроцилиндрами, обеспечивающими полный прижим роликов к неровной поверхности колес.

Независимо от этого предусмотрены две бабки, несущие перемещаемые в осевом направлении центровые пиноли с центрами для крепления колесной пары и закрепленные на торцевых поверхностях консолей, соединенных вверху центральной частью, снабженной суппортами с инструментальными ползунами и измерительными головками и средствами для их продольных и радиальных перемещений. Система подпорных роликов составляет опору, перемещаемую вверх и вниз при помощи блока двух винтовых передач, приводимых в движение отдельными двигателями. Вторая опора, содержащая не менее чем один прижимной ролик, перемещается напротив нижней опоры, с возможностью одновременного перемещения к колесной паре, вниз и вверх, при помощи винтовой передачи и силового гидроцилиндра. Взаимное перемещение обеих рычажных опор, а также нижних и верхних роликов, соответствующе синхронизируется. Как нижние, так и верхние ролики, закрепленные на рычагах опор, оснащаются следящими отклоняемыми радиально передвижными узлами, гасящими неровности поверхности стыковки ролика с колесами колесной пары.

Другой версией этого изобретения, известной из описания ЕР 0528058, является способ ведения обработки резанием и станок для этого, в котором колесная пара закрепляется в центрах пинолей и приводится в движение не менее чем одним фрикционным роликом рычага опоры, прижимаемым с определенной силой к гребню не менее чем одного колеса колесной пары, причем этот ролик, при воздействии силы прижима, постоянно соприкасается с моментально изменяющимся профилем контура этой вершины гребня, когда режущий инструмент отображает контур профиля и непрерывно ведется от внешней кромки поверхности качения до вершины гребня при параллельном к оси колесной пары выходе инструмента.

В следующей фазе обрабатывается гребень, начиная с внутренней лицевой поверхности до вершины этого гребня. Применение фрикционного ролика, приводящего в движение колесную пару через гребень не менее чем одного из ее колес, исключает опасность закатывания стружки в месте соприкосновения поверхности обода колеса и поверхности фрикционного ролика. Определение "поверхность обода колеса" в этом случае охватывает поверхность качения, поверхность гребня и переходную поверхность между этими двумя поверхностями. Для применения такого именно способа может быть использован станок, известный из описания DE 3931747, при замене применяемых в нем фрикционных роликов на обыкновенные ролики или ролики с ободным желобком или же полужелобком, приводящие в движение колеса колесной пары через их гребень.

Очередная версия способа и станка, известная из заявочного описания ЕР 0537376, отличается тем, что колесная пара закрепляется в центрирующих захватах и приводится в движение фрикционными роликами, прижимаемыми к поверхности качения колес. Согласно решению, не менее чем один фрикционный ролик, оснащенный приводом, прижимается с определенной силой к поверхности качения не менее чем одного колеса колесной пары. Под воздействием силы прижима ролик постоянно соприкасается с радиально изменяющейся поверхностью соприкосновения во время процесса резания профиля контура вне его поверхности соприкосновения, а затем в зоне этого соприкосновения. Обрабатываемая таким образом поверхность находится на определенном расстоянии от поверхности соприкосновения фрикционного ролика, равном глубине резания таким образом, что стружка, входящая в эту зону, может свободно опадать.

Версия этого решения предусматривает в начальной фазе проведение предварительной обработки зоны соприкосновения фрикционного ролика с колесом, что обеспечивает получение чистой поверхности соприкосновения, дающей в свою очередь, увеличение силы трения, а в результате - больший разрез срезаемой стружки. Имеется также возможность устранения постоянно изменяющихся радиальных сил, генерируемых гистерезисом системы внешних сил.

Задачей изобретения является разработка такой конструкционной системы станка, в которой ролики фрикционного привода, соприкасающиеся своим внешним контуром с поверхностью качения колес колесной пары, исключали бы возможность вхождения в созданную зону соприкосновения стружки, вызывающей возникновение недопустимых дефектов поверхности обрабатываемого профиля контура. Ролики должны создавать момент вращения, обеспечивающий экономичность процесса резания профиля при воздействии на него сил, минимизирующих деформации колесной пары и нагрузку средств, центрирующих и закрепляющих колесную пару.

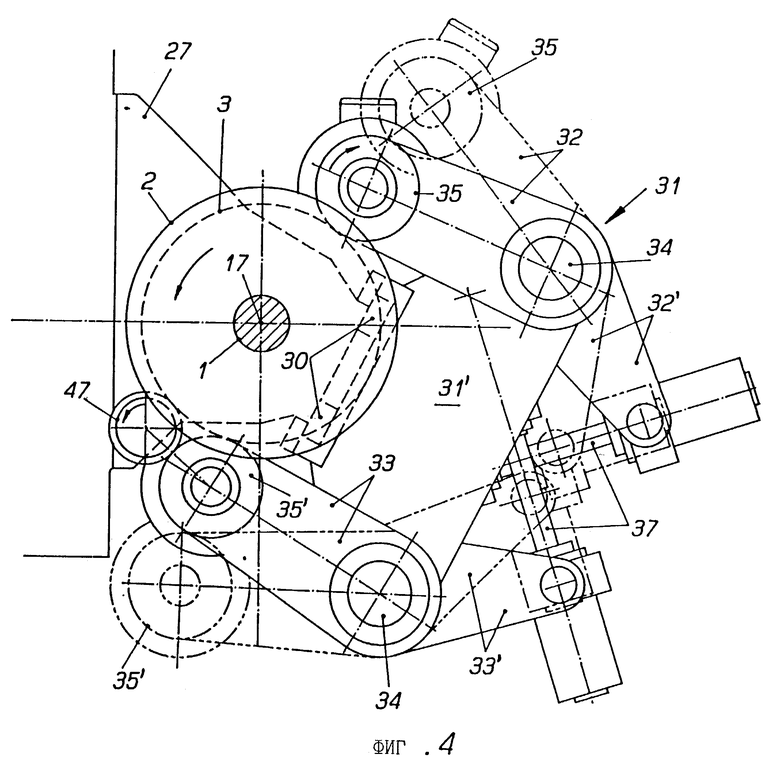

Согласно изобретению в портальном токарном станке непрерывного действия, предназначенном для обработки колесных пар рельсовых средств передвижения и тормозных дисков и содержащем две бабки, несущие центровые пиноли с центрами для крепления колесной пары и закрепленные на торцовых поверхностях консолей, соединенных вверху центральной частью, снабженной суппортами с инструментальными ползунами и измерительными головками и средствами для их продольных и радиальных перемещений, а также фрикционный привод колесной пары, выполненный в виде расположенных на бабках приводных прижимных блоков роликов, и смонтированную под портальным корпусом опору, каждый из приводных прижимных блоков роликов установлен на направляющих бабки с возможностью перемещения относительно продольной оси станка и выполнен в виде корпуса с валиками, несущими смонтированные на них с возможностью отклонения вверх и вниз пары верхних и нижних рычагов первого рода, плечи которых, наиболее удаленные от продольной оси станка, соединены с гидроцилиндрами через компенсаторы сил прижима, а плечи, расположенные ближе к продольной оси, связаны с размещенными в подшипниках валиками, снабженными индивидуальными приводами вращения и несущими ролики, расположенные напротив друг друга с образованием пары и предназначенные для взаимодействия с одним колесом обрабатываемой колесной пары, причем верхний и нижний ролики пары установлены с возможностью прижима к колесу с различными силами, функционально зависимыми от изменения силы резания и расположенными в разных плоскостях, проходящих через продольную ось станка и отклоненных от вертикальной плоскости перемещения инструментальных ползунов, проходящей через ту же ось, а нижний ролик прижат к колесу с большей силой, чем верхний ролик, при этом опора выполнена в виде шарнирно закрепленного на консолях пола, состоящего из соединенных шарниром сегментов, один из которых связан с подъемником колесной пары и гидроцилиндром с возможностью подъема пола до уровня рельсового пути и выталкивания колесной пары за зону станка на рельсовый путь.

Плоскость, проходящая через оси валиков, несущих рычаги первого рода, перпендикулярна плоскости, проходящей через продольную ось станка и ось симметрии направляющих бабки и корпуса приводного прижимного блока роликов, а каждый нижний ролик размещен асимметрично по отношению к верхнему ролику и снабжен щитком, например, поворотным, и расположенным под ним дополнительным роликом с образованием с проекцией поверхности поперечного разреза колеса колесной пары зоны защиты от попадания стружки на нижний ролик.

Перемещение пола с помощью подъемника в цикле подъема и центровки колесной пары по оси центров может быть электронно связано с перемещением измерительной головки.

Направляющие бабок расположены наклонно относительно вертикальной плоскости симметрии станка и параллельно продольной оси станка.

Индивидуальный привод вращения валика с роликом содержит приводные средства.

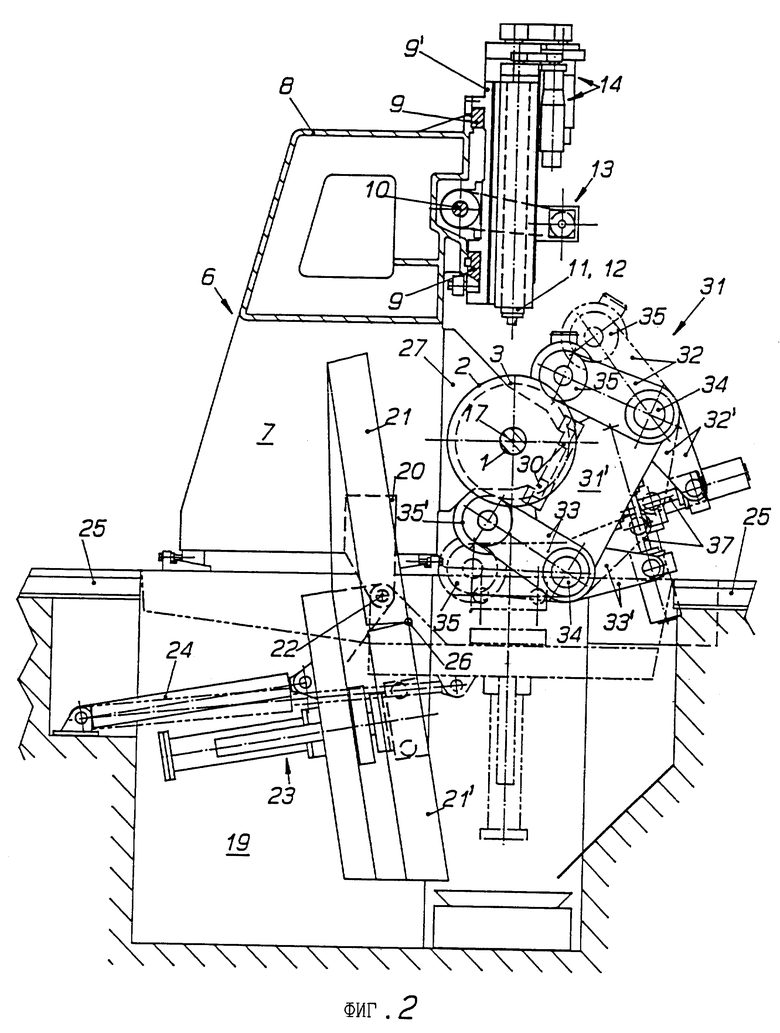

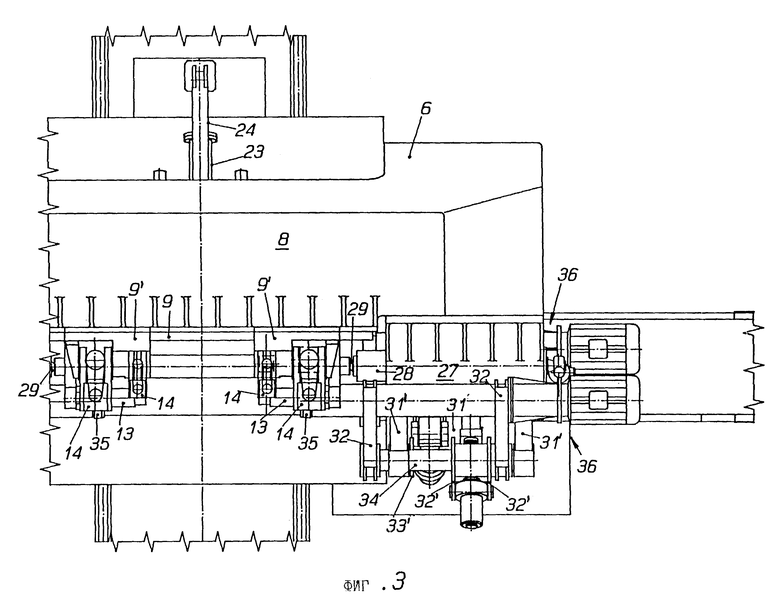

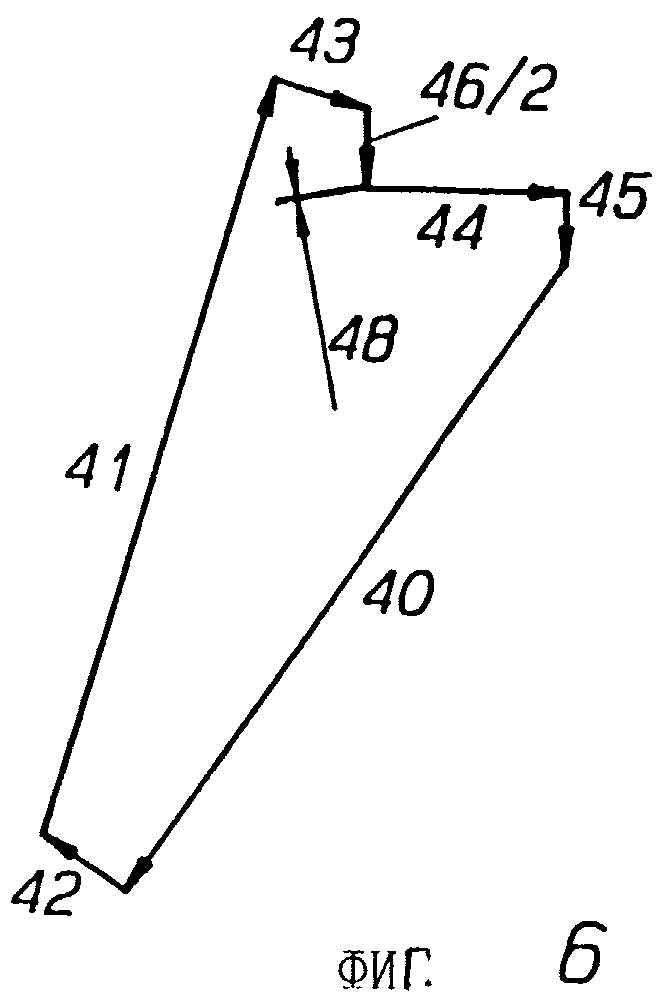

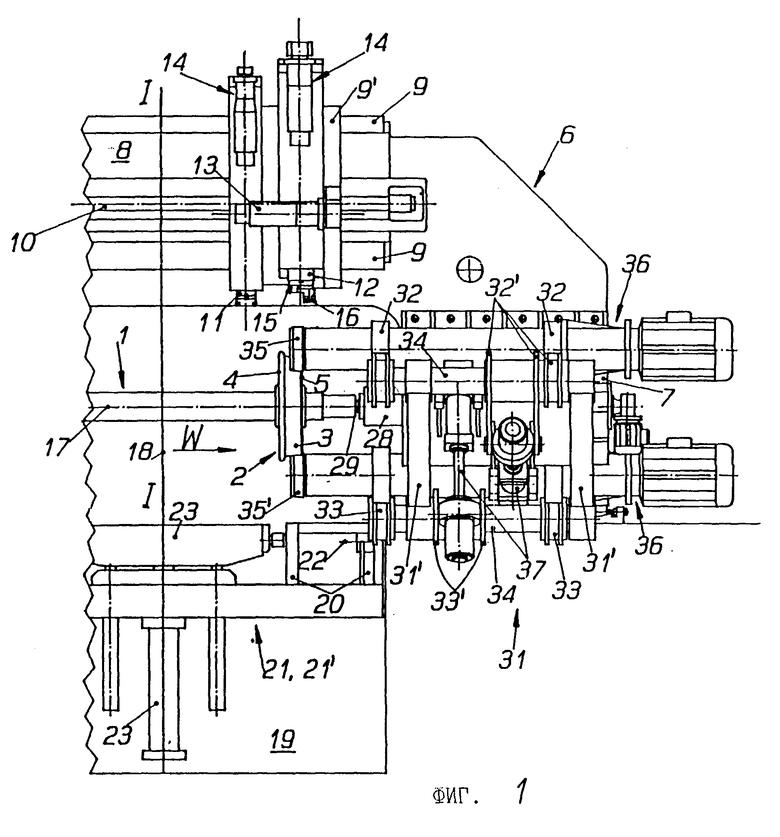

Изобретение будет пояснено более подробно на примере исполнения, показанном на чертежах, где на фиг. 1 изображен вид спереди правой половины станка, на фиг. 2 изображен частичный поперечный разрез 1-1 и вид сбоку этой же половины станка, на фиг. 3 изображен вид сверху станка, показанного на чертеже, на фиг. 4 показан вид W (увеличенный) приводного прижимного блока, на фиг. 5 схематически показана система внешних сил, воздействующих на колесную пару, а на фиг. 6 - многоугольник сил системы, изображенной на фиг. 5.

В станке, согласно изобретению, в связи с симметрией конструкции по отношению к оси 18, показана на чертежах только одна половина станка. Станок, изображенный на фиг. 1-3, состоит из корпуса 6, выполненного в виде портала, создаваемого монтируемыми на фундаменте двумя консолями 7, соединенными центральной частью 8. На каждой консоли 7 к ее вертикальной передней поверхности прикреплен корпус бабки 27, оснащенный известными элементами (выдвижные пиноли 28 с центрами 29, предназначенными для крепления и центровки колесной пары 1 в оси 17 станка). Подобным образом центральная часть 8 портального корпуса 6, с фронта и спереди, имеет известные направляющие 9, на которых перемещаются в продольном направлении оси 17 суппорты 9', оснащенные передвигаемыми в вертикальной плоскости, переходящей через ось 17, ползунами 11, 12 и не показанной измерительной головкой. Горизонтальное движение суппорта 9' выполняется при помощи привода 13 в виде вращающейся гайки, перемещающейся вдоль постоянного винта 10, закрепленного на части 8 корпуса 6. Так же, индивидуальные радиальные движения ползунов 11, 12 обеспечиваются их приводами 14, включающими винтовые передачи, зубчатые ременные передачи и двигатели переменного тока с частотным регулированием.

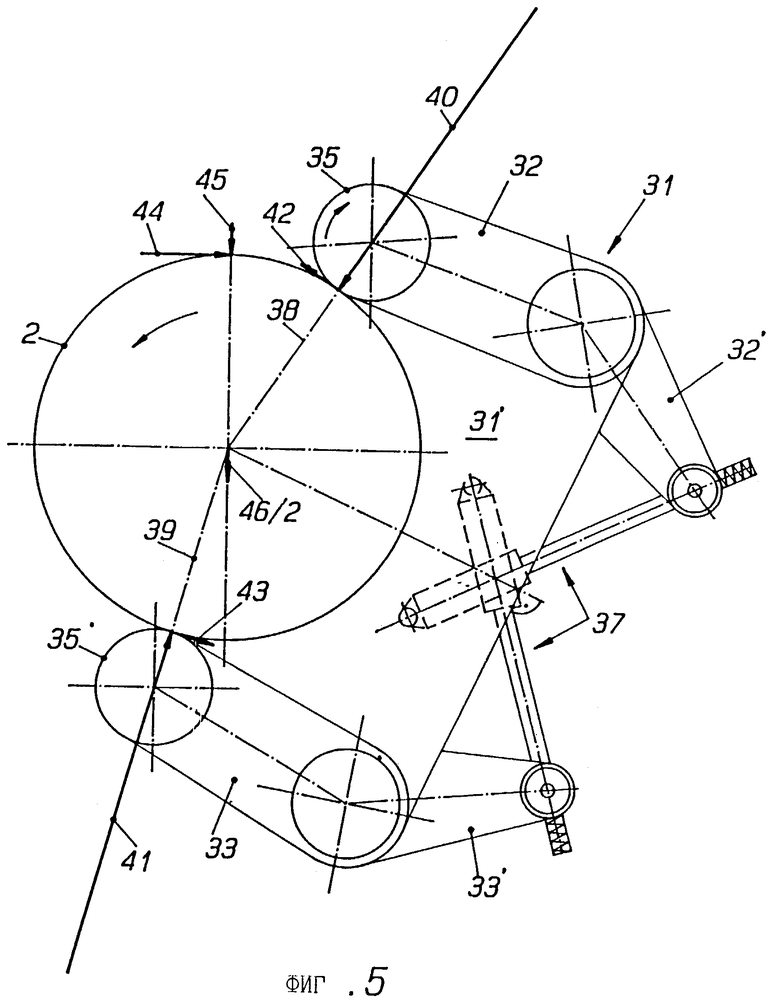

Ползун 11 оснащается кассетными инструментами и предназначается для обработки боковых поверхностей тормозных дисков, монтируемых на оси колесной пары 1. Ползун 12 оснащается кассетными инструментами 15, 16, дающими возможность обработки профиля контура и боковых поверхностей 4, 5 каждого колеса 2. Двухсторонний инструмент 16 находится на определенном расстоянии от инструмента 15 в продольном и поперечном направлении по отношению к оси 17 станка. Бабка 27 оснащается отклоняемыми в вертикальной плоскости, переходящей через ось 17, направляющими 30, на которых расположен перемещаемый вдоль оси 17 приводной прижимной блок 31 каждого колеса 2 колесной пары. Блок 31 каждого колеса 2 охватывает корпус 31', закрепляемые на его валиках 34, отклоняемые вверх и вниз пары рычагов первого рода: верхних 32, 32' и нижних 33, 33', плечи рычагов 32', 33', более отдаленные от оси 17, соединяются с гидроцилиндрами 37 через компенсатор (аккумулятор), например, пружинный регулятор силы прижима, реагирующий на радиальные неровности поверхности качения 3 колес 2 и помещаемый напротив корпуса 31'. В плечах рычагов 32, 33, находящихся ближе к оси 17, закрепляются захваты и приводы 36 монтируемых в подшипниках валиков с фрикционными роликами 35, 35'. Ролики 35, 35' размещаются диаметрально Друг напротив друга и прижимаются гидроцилиндрами 37 к поверхности качения 3 колеса 2, при разной величине сил 40, 41, находящихся в разных плоскостях 38, 39, проходящих через ось 17 и отклоненных по отношению к вертикальной плоскости движения ползунов 11, 12 к оси 17. Силы 42, 43 трения, приводящие в движение каждое колесо 2, пропорциональны силе прижима 40, 41 роликов 35, 35' к поверхности 3 колес 2. Привод 34 валика каждого ролика 35, 35' охватывает, например, двухскоростную планетарную передачу и асинхронный электродвигатель с бесступенчато регулируемой скоростью вращения.

Разные величины сил 40, 41 прижима роликов 35, 35' к поверхности 3 колеса 2 изменяются во время резания в функции изменяющихся величин окружной силы 44 резания. Изменения управляются пропорциональными клапанами гидравлической системы гидроцилиндров 37. Плоскость, составляемая осями крепления рычагов 32, 32', 33, 33', перпендикулярна по отношению к плоскости, составляемой осью симметрии направляющих 30 и осью 17 станка, и поэтому многоугольник внешних сил 40, 41, 42, 43, 44, 45 (фиг. 6), воздействующих на колесо 2 колесной пары, дает равнодействующую 48 сил, действующую на каждый вращающийся центр 29, величина которой меньше веса 46 колесной пары 1.

Нижний ролик 35' находится в зоне, защищенной от стружки, созданной проекцией поперечного разреза колеса 2 и щитком, например поворотным, находящимся над роликом 47 со стороны схода стружки. Верхний ролик 35 находится сверху, перед режущим инструментом, создавая пассивную клиновую плоскость по отношению к вращающемуся колесу колесной пары.

Между консолями 7, ниже уровня рельсов 25, в выемке 19 при помощи опор центров 20 монтируется пол из сегментов 21, 21'.

Сегмент 21' пола оснащается подъемником 23 колес колесной пары 1 и гидроцилиндром 24, закрепляемым поворотно (колебательно) к фундаменту и полу, что дает возможность отклонения пола 21, 21' по отношению к оси 22 поворота, от приблизительно вертикальной позиции, показанной на фиг. 2 сплошными линиями, до горизонтальной позиции, показанной тонким пунктиром, таким образом, что сегменты 21, 21' пола составляют продление рельсового пути 25. Сегменты 21, 21' пола соединяются шарниром 26 для получения небольших наклонов верхних плоскостей обоих сегментов по отношению друг к другу. Сегмент 21' пола с закрепленным подъемником 23 колес колесной пары 1 является одновременно выбрасывателем колесной пары, автоматически выталкивающим ее из станка на рельсовый путь 25 после окончания цикла обработки профиля, при мгновенном срабатывании гидроцилиндра 24, отклоняющего вверх сегмент 21' пола по отношению к горизонтальному сегменту 21 пола. Движение подъемника 23 в цикле подъема и центровки колесной пары 1 к оси центров 29 электронно сопрягается с радиальным перемещением не показанной на чертеже измерительной головки. Сегменты 21, 21' пола в приподнятой позиции, спрятанные под центральной частью 8, отводят стружку, возникающую в процессе обработки. Двигатели привода 13 ходовых гаек суппортов 9', двигатели приводов 14 ползунов 11, 12, двигатели приводов 36 каждого фрикционного приводного ролика 35, 35' и гидроцилиндр подъемника 23, а также гидроцилиндры 24, 37 подсоединены, соответственно, к системе числового программного управления станком, оснащенной центральным пультом (на чертеже не показано). Система числового программного управления питается от сети (на чертеже не показано).

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

| Металлорежущий станок для обработки отверстия ступицы железнодорожных колес | 2023 |

|

RU2809883C1 |

| ПОРТАЛЬНЫЙ КОЛЕСОТОКАРНЫЙ СТАНОК | 2007 |

|

RU2405661C1 |

| Токарный станок для обработки тормозных дисков колесной пары | 1989 |

|

SU1662344A3 |

| ПОДЪЕМНО-ЦЕНТРИРУЮЩАЯ СИСТЕМА КОЛЕСОТОКАРНОГО СТАНКА | 2020 |

|

RU2722496C1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР | 1998 |

|

RU2126313C1 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО СВЕРЛЕНИЯ | 1999 |

|

RU2169642C2 |

| СТАНОК ДЛЯ ОБТОЧКИ КОЛЕСНЫХ ПАР БЕЗ ВЫКАТКИ ДЛЯ ВОССТАНОВЛЕНИЯ ПРОФИЛЯ БАНДАЖА ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1996 |

|

RU2107586C1 |

Изобретение предназначено для обработки резанием колес и тормозных дисков колесных пар рельсового средства передвижения. Колесная пара закреплена в двух центрах пинолей, подвижно смонтированных в бабках портального корпуса токарного станка. Каждая бабка оснащена направляющими для продольного перемещения приводного прижимного блока пары роликов. Корпус блока снабжен установленными на валиках с отклонением вверх и вниз рычагами первого рода. Одни плечи рычагов соединены с гидроцилиндрами через компенсатор, прижимающими ролики к колесам асимметрично и с различными силами. Причем валики роликов с приводами вращения закреплены в других плечах рычагов. Станок имеет также соединенные шарниром сегменты пола. Один из сегментов оснащен подъемником колесной пары и гидроцилиндром, поднимающим пол до уровня рельсов, а затем выталкивающим колесную пару за зону станка. Такая конструкция исключает возможность попадания стружки в зону контакта роликов с колесной парой и обеспечивает экономичность процесса резания. 4 з.п.ф-лы, 6 ил.

| DE 3931747 А1, 04.04.91 | |||

| DE 3809250 С1, 13.07.89 | |||

| Роторный копатель корнеклубнеплодов | 1972 |

|

SU528058A1 |

| СТАНОК ПОРТАЛЬНОГО ТИПА ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2018413C1 |

| Токарный станок для обработки тормозных дисков колесной пары | 1989 |

|

SU1662344A3 |

| RU 2002592 С1, 15.11.93 | |||

| СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕСНЫХ ПАР | 1992 |

|

RU2011475C1 |

Авторы

Даты

1999-06-27—Публикация

1995-05-04—Подача