ГС

ю

4 ел Изобретение относится к подготовке сырья к металлургическому переделу и может быть использовано при агломерации тонкозернистых шихт в черной и цветной металлургии, а также в хими- ческой промышленности. Изве.стен способ скатывания мелкодисперсных материалов, в котором отсев мелкой фракции производят в течение .все го процесса окомкования и упрочнения гранул Недостатком указанного способа явля ется невозможность предотвращения обра зования и подачи на спекание гранул кру нее кондиционных, а также большое коли.чество циркуляционной нагрузки, что отрицательно сказывается на технико-вконо мических показателях процесса агломерации.Известен рюсоб производства окатышей, согласно которому из ркомкован- ной шихты отсеивают гранулы заданного размера. Оставшуюся смесь мелочи и крупных окатышей рассортировывают, мелочь подак}т обратно в барабан для оком кования, а крупные окатыши предваритель но измельчают в валках, а затем также подают в барабан для повторного окомкования 2 3. Недостатками этого способа являются сложность, большое количество циркуляционной нагрузки, значительные затраты энергии на образование и упрочнение гра нул, крупнее заданного размера, а затем их измельчение пониженная прочность гранул заданной крупности так как в об разовании гранул крупнее заданного размера участвует преимущественно материал, обладающий наиболее высокой комкуе мостью, а в более мелкие гранулы закатывается материал, имеющий пониженную комкуемость (кусочки .топлива, известняка и других добавок), являющихся концентраторами напряжений). Наиболее &1изким к изобретению по технической сущности и достигаемому результату является способ подготовки агломерационной шихты, включающий окомкование и одновременное разрушение круп ных комочков комкуемой шихты давлением в пределах ЗО-100 кг/мм длины окомкователя, согласно которому в барабан-окомковатепь помещается ротор из одной или нескольких труб, обеспечивающих давление в пределах 30-1ОО Кг/мм длины окомкователя в зависимости от свойств компонентов шихты. При вращении барабана ротор, благодаря силе трения, также вращается в нем, измель- чая крупные куски коМкуемой шихты, придавая ей однородность по гранулометрическому составу 3 }, Недостатками известного способа являются разрушение наряду со слабыми и крупными комочками части прочных гранул кондиционной крупности (3-8 мм), отсутствие времени для повторного окомкования гранул, разрушенных непосредственно перед загрузкой из барабана, затрудненное упрочнение гранул, так как (процесс разрушения осуществляется параллельно с окомкованием в течение все- .го времени обработки шихты в окомкова- теле.и часть комочков, способных превратиться в прочные гранулы, не успевает уплотниться. Указанные недостатки существенно снижают производительность агломерационной установки и качество агломерата. Целью изобретения является увеличение производительности, агломашин и повышение качества агломерата. Поставленная цель достигается тем, что согласно способу, включающему окомкование и разрушение крупных гранул пу- тем механического воздействия, процесс окомкования чередуют с процессом разрушения, причем последний период разрушения гранул завершают за 20-60 с до окончания процесса окомкования. Чередование окомкования и разру;щения позволяет ликвидировать крупные комоч- , ки и распределить составляющий их мате-: риал по гранулам кондиционной крупноети. Кроме того, Jc началу каждого после- . дующего периода разрушения происходит частичное уплотнение формирующихся гра|нул. При этом наибольшую прочность приобретают гранулы, состоящие из материала, обладающего высокой комкуемостью (например, концентрата),, а наименьшую гранулы, содержащие кусочки топлива и . других крупнозернистых добавок, которые являются концентраторами напр-яжений и плохо комкуются. Поэтому в период разрушения происходит ликвидация, в первую очередь, труд уплотняющихся непрочных гранул, причем разрущение происходит по плоскостям контакта хорошо комкующегося (концентрата) и плохо комкующегося (преимущественно топлива) материала. Это приводит к обнажению поверхности частиц топлива и. более благоприятному распределению его по объему гранул и слоя в целом. Ввиду того, что в :следующем за разрушением периоде окомкования участвуют уже не частицы исходной шихты, а агрегаты (кусочки разрушакзщихся гранул), вероятность повтор.ного закатывания внутрь гранулы труднокомкуемых частиц существенно уменьшается.

Последний период разрушения гранул завершают за 20-60 с -до окончания процесса окомкования. Если указанное время меньше 20 с, остается незавершенным процесс окомкования и упрочнения агрегатов разрушенных гранул. Увеличе,ние продолжительности последнего периода окомкования больше 60 с приводит к новому образованию чрезмерно крупных комочков, .Таким образом, предлагаемый способ позволяет получить более однородные по крупности гранулы с высокой механической прочностью и сушественно улучшить показатели процесса спекания.

Условием прохождения процесса окомкования агломерационной шихты является .создание режима переката, поскол№у только этот режим обеспечивает градиент скоростей между движущимися элементарными потоками формЙЕ ующихся гранул по толщине осыпающейся части слоя.

Прерыванию процесса окомкования с одновременным разрушением потока материала соответствует водопадный режим, который может быть реализован на участке длины окомкователя за счет например, переменного по длине поперечного сечения окомкователя, различного рода вставок или установки внутри барабана гранулокалибратора переменного профиля и т. д.

Пример. Шихту, содержащую 34,7% Криворожского концентрата, 13,5% рудной смеси, 19,8% шлаМов, 9,1% из- вестняка и 3,3% смеси коксика и антрацитового штыба,после смешивания и увлажнения в течение 1 мин окомковывают. в барабайе диаметром 0,7 м во скоростью, вращения 24 об/мин. После этого ее подвергают ударному разрушающему воздействию путем троекратного сбрасывания с высоты 2 м на стальную плиту, а затем снова в течение 1 мин окомковывают в барабане. Подготовленную таким образом шихту спекают в лабораторной агломерационной чаше диаметром 50 мм в слое высотой 260 мм при начальном разрежении 1ООО мм ВОД.СТ. Средняя вертикальная скорость спекания шихты 16,89 мм/м Выход годного агломерата после трое- кратного сбрасывания полученного спека на стальную плиту 74,8%. Удельная прО изводительность установки 0,86 т/м.ч.

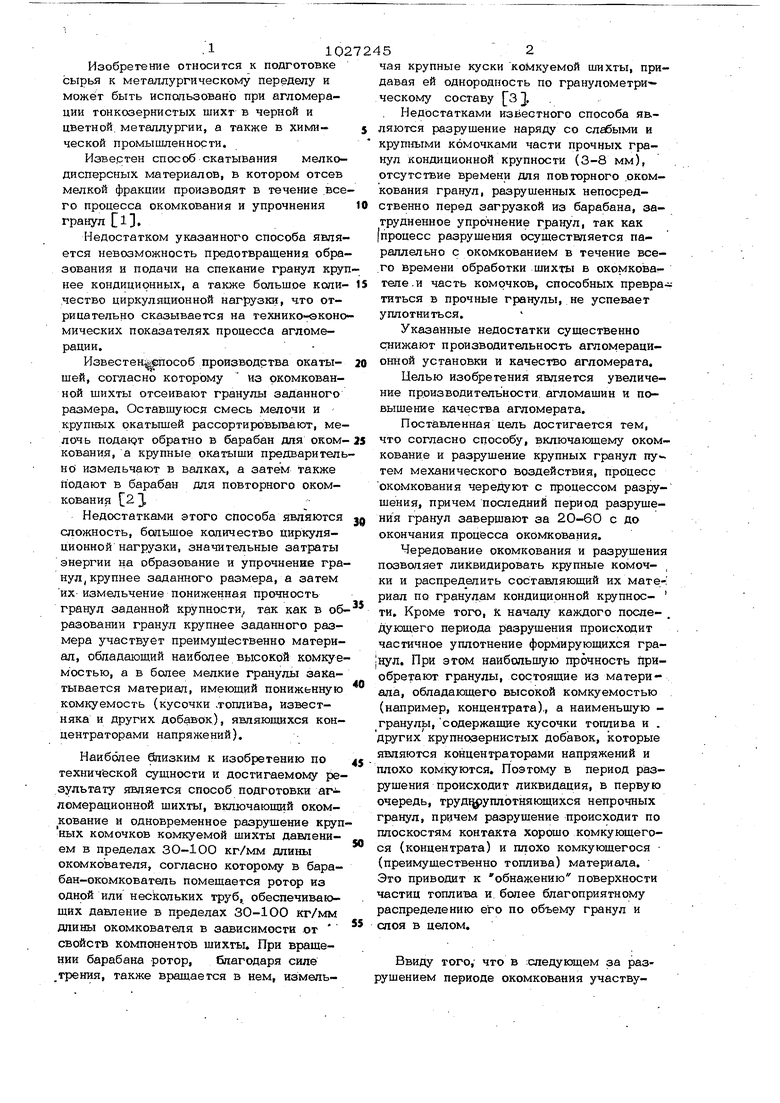

Сравнительные результаты спеканий шахты по предлагаемому и по известному способам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ окомкования агломерационной шихты | 1981 |

|

SU1006526A1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU933759A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ окомкования агломерационной шихты | 1988 |

|

SU1557181A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Окомкователь агломерационной шихты | 1983 |

|

SU1155623A1 |

СПОСОБ ПОЛГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ, включающий окомкование и разрушение крупных гранул путем механического воздействия, отличающийся тем, что, с целью увеличения производительности агломашин и повышения качества агломерата, процесс окомкования чередуют с процессом разрушения, причем последний период разрушения гранул завершают за 20-60 с до окончания процесса окомкования.

Как видно из таблицы, предлагаемый способ позволяет на 6,9% (с 83,5 До 89,3 абс.%) увеличить выход кондиционной для спекания фракции и еще более значительно на 20,.5% увеличить прочность гранул шихты. Это обеспечивает S-10272 poor вертикальной скорости спекания шихты с 14,04 до 16,89% или на 2О,3%, выкода годного агломерата с в 3,39 до 74,82% или на 18,О% и удельной производительности установки с 5 0,66 ао 0,86 т/м ч или на ЗО,3%. Приведенные результаты свидетельствуют о высокой эффективности предпа- 1 гаемого способа. Уменьшение и увеличение продолжительности последнего периода окомкования за пределами интервала 2О-60 с снижает показатели процесса спекания и нецелесооб- разно, 45.4 За базовый объект может быть принят способ подготовки шихты, включающий ее известкование и последующее окомкование, на аглофабрике завода Запорожсталь, обеспечивакший самый вы- сокий в отрасли уровень производительности агломашин 1,83 при самом низком содержании мелочи в агломерате около 12%. Применение предлагаемого способа на заводе Запорожсталь позволит за счет увеличения однородности гранулометрического состава шихты и прочности гранул повысить производительность агломашин на 3-4%, что обеспечит годовой экономический эффект в размере 179,1 тыс. руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ШЛАКОВОЗНДЯ ЧАША | 0 |

|

SU389137A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-07—Публикация

1981-12-23—Подача