Изобретение относится к черной металлургии, конкретно к способам подготовки сырья для агломерационного производства.

Известен способ подготовки агломерационной шихты к спеканию (Е.Ф. Вегман, Б.Н. Жеребин, А.Н. Похвиснев, Ю.С. Юсфин, И.Ф. Курунов, А.Е. Пареньков, П.И. Черноусов. - Металлургия чугуна. М.: ИКП «Академкнига», 2004, с.148-156), по которому для повышения газопроницаемости (уменьшения газодинамического сопротивления) агломерационной шихты и улучшения подвода кислорода воздуха к каждому из кусочков твердого топлива, их полного сжигания и обеспечения требуемых температур для получения прочного агломерата исходную шихту, состоящую из железорудной части, флюсов, возврата, различных добавок и твердого топлива, перед спеканием окомковывают.

Недостатком является отсутствие данных о влиянии дисперсного состава полидисперсной аглоруды на газопроницаемость спекаемого слоя.

Известен способ повышения газопроницаемости агломерационно шихты (авторское свидетельство №931770, опубл. 30.05.1982), включающий продувку шихты снизу вверх.

Недостатками этого способа является невозможность использования его на современных агломерационных машинах, где осуществляется продувка воздуха сверху вниз и отсутствие зависимости газопроницаемости агломерационной шихты от различных сырьевых комбинаций.

Известен способ подготовки к спеканию агломерационной шихты (патент РФ №2041964, опубл. 20.08.1995), включающий дозирование и ввод в шихту железосодержащих материалов, оборотных продуктов металлургического производства, флюсов и топлива, их смешивание и окомкование, отличающийся тем, что часть оборотных продуктов металлургического производства вводят в виде металлического концентрата, полученного путем переработки и обогащения отвальных отходов металлургического производства, и смешивают его с железорудными материалами в соотношении 0,02:0,10:1,0 соответственно.

Недостатками этого способа является получения агломерата «без снижения производительности агломашин». Следовательно, скорость спекания остается на прежнем уровне, т.е. не увеличивается.

Известен способ подготовки агломерационной шихты к спеканию (патент РФ №2148090, опубл. 27.04.2000), принятый за прототип. Способ включает подачу в смеситель-окомкователь шихты из тонкоизмельченных железорудных материалов, флюсов, топлива, к которым добавляют горячий возврат агломерата. Дополнительно шихту подогревают перегретым паром, при этом газопроницаемость шихты улучшается за счет повышения ее температуры выше точки росы.

Недостатком способа является ухудшение экологии производственных помещений, поскольку образование пара от взаимодействия горячего возврата с влажной шихтой и дополнительная подача его с температурой 150-165°C приводят к образованию взвешенной токсичной пылегазопаровой смеси в атмосфере рабочего помещения.

Техническим результатом предлагаемого изобретения является уменьшение газодинамического сопротивления аглошихты, дающее увеличение производительности агломерационных машин, улучшение прочности агломерата и снижение расхода топлива.

Технический результат достигается тем, что в смеситель-окомкователь шихты добавляют фракционированную аглоруду с массовым соотношением фракций крупности (+1 мм) и (минус 0,040-0,063 мм) и соответственно от 1/1,5 до 1/3,5, при этом концентрация фракционированной аглоруды в смеси с железорудными концентратами составляет от 10 до 30%.

Тонкоизмельченные железорудные материалы в составе агломерационной шихты отрицательно влияют на газопроницаемости шихты. Причиной тому является плохая комкуемость железорудных концентратов. Их частички имеют гладкую поверхность и при окомковании не образуют прочные гранулы. Снижаются скорость спекания и производительность агломерационных машин. Из-за ухудшения газопроницаемости шихты возникает неравномерность спекания и снижается прочность агломерата.

Фракция минус 0,040-0,063 мм «фракционированной» аглоруды имеет рыхлую структуру, высокую активную поверхность, служит связующей средой и материалом для накатывания гранул.

Крупная фракция +1 мм «фракционированной» аглоруды является зародышевыми центрами для образования гранул, полностью поглощающих зерна концентрата.

Для этого массовое соотношение этих фракций во «фракционированной» аглоруде составляет соответственно от 1/1,5 до 1/3,5 (получено экспериментально).

Концентрация «фракционированной» аглоруды в смеси с железорудным концентратом агломерационной шихты от 10 до 30% является для осуществления этих процессов оптимальным. Большие или меньшие значения концентрации аглоруды приводят к худшим результатам (получено экспериментально).

Применение в агломерационной шихте «фракционированной» аглоруды в пределах указанных концентраций уменьшает газодинамическое сопротивление) агломерируемого слоя в 3-4 раза (фиг.1). Повышаются скорость спекания и производительность агломерационных машин. Описываемый способ поясняется следующими фигурами:

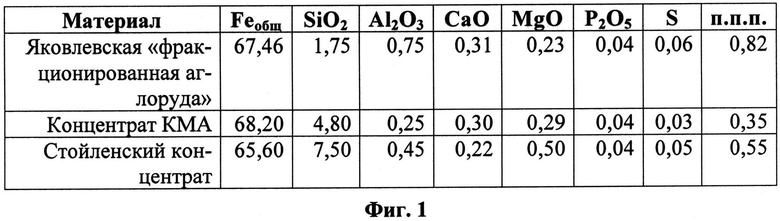

фиг.1 - таблица химический состав «фракционированной» аглоруды и железорудных концентратов, масс.% (±3);

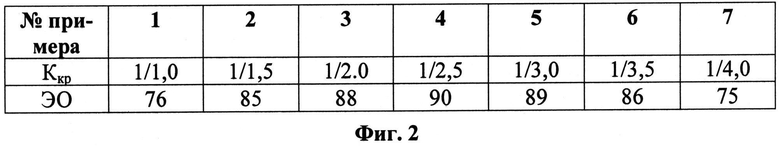

фиг.2 - таблица влияние коэффициента крупности (Ккр) «фракционированной» аглоруды на эффективность окомкования (ЭО) в смеси с железорудным концентратом агломерационной шихты;

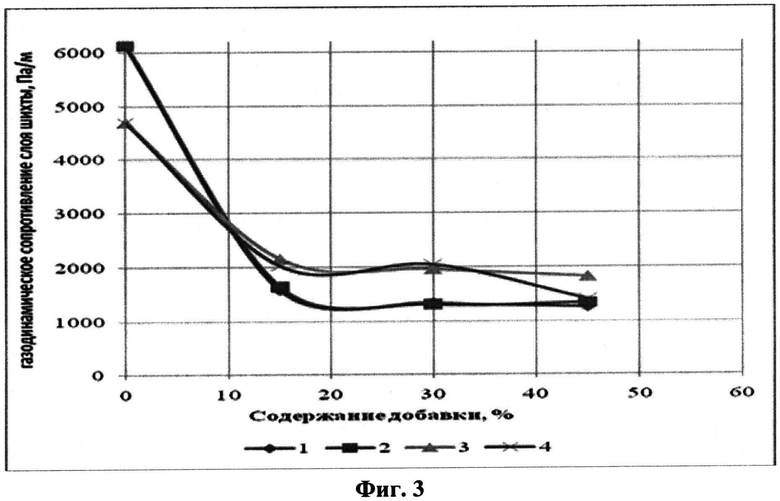

фиг.3 - график зависимости газодинамического сопротивления от содержания (добавки) яковлевской «фракционированной» аглоруды в смеси с шихтовыми концентратами: 1 - концентрат «КМА-руда» и МР; 2 - «КМА-руда» и ГГР; 3 - концентрат «Стойленский ГОК» и МР; 4 - «Стойленский ГОК» и ГГР.

Способ осуществляется следующим образом.

На первой стадии добытую железную руду дробят и разделяют на классы по крупности. Фракция минус 10 мм обозначается как аглоруда. Путем рассева и компоновки дробленой руды по классам крупности (+1 мм) и (минус 0,040-0,063 мм) доводят их массовое отношение до оптимальных значений от 1/1,5 до 1/3. Аглоруда с этим соотношением называется «фракционированная» аглоруда. Для ее получения применяются современное типовое оборудование: дробилки, грохоты, конвейеры и методы контрольных рассевов, усреднения и др.

На второй стадии осуществляется дозировка «фракционированной» аглоруды в состав агломерационной шихты, рассчитанная по массе на смешение с железорудным концентратом в количестве от 10 до 30%, перед подачей ее в смеситель-окомкователь.

Примеры осуществления. В экспериментальных работах использовались «фракционированная» аглоруда Яковлевского месторождения и железорудные концентраты обогатительных фабрики «КМА руда» и «Стойленский ГОК. Химический состав испытанных материалов приведен в таблице на фиг.1.

На фиг.2 приведены примеры, подтверждающие полезность оптимальных соотношений фракций «фракционированной» аглоруды. При этом использованы условные обозначения КФ - крупная фракция (+1 мм), МФ - мелкая фракция (минус 0,040-0,063 мм), Ккр - их соотношение, ЭО - эффективность ее окомкования.

Влияние Ккр фракционированной аглоруды на ЭО смеси с железорудными концентратами определяли на лабораторном грануляторе. За эффективность окомкования (ЭО) принимали выход фракции 1,6-3,5 мм после окомкования шихты с наиболее благоприятной оптимальной влажностью.

Наилучшие показатели получены при Ккр от 1/1,5 до 1/3,5. Большие и меньшие значения дают худшие результаты.

На фиг.3 приведены результаты исследования влияния концентрации различных видов «фракционированной» аглоруды Яковлевского месторождения: мартитовой (МР) и гидрогематитовой (ГГР) с Кр=1,5 в смеси с железорудными концентратами. Они свидетельствуют о том, что увеличение в смеси с концентратом количества «фракционированной» аглоруды от 5 до 45% позволяет уменьшить газодинамическое сопротивление слоя шихты в 3-4 раза, открывая возможности коренного увеличения скорости спекания и производительности агломерационных машин.

Более совершенной становится физическая и минеральная структура спека. Повышается прочность агломерата. Полнее выгорает топливо. Его расход уменьшается. Дополнительный эффект получается от замены в составе агломерационной шихты железорудных концентратов с повышенным содержанием оксида кремния «фракционированной» аглорудой Яковлевского месторождения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU901308A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

Изобретение относится к черной металлургии, а именно к агломерационному производству. Способ подготовки агломерационной шихты к спеканию, включающий подачу в смеситель-окомкователь шихты, содержащей смесь тонкоизмельченных железорудных концентратов, флюсы и топливо. В смесь железорудных концентратов добавляют фракционированную аглоруду с массовым соотношением фракций крупности (+1 мм) и (минус 0,040-0,063 мм) соответственно от 1/1,5 до 1/3,5. Концентрация фракционированной аглоруды в смеси железорудных концентратов составляет от 10 до 30%. Повышаются прочность агломерата и производительность агломашины, снижается расход топлива. 3 ил.

Способ подготовки агломерационной шихты к спеканию, включающий подачу в смеситель-окомкователь шихты, содержащей смесь тонкоизмельченных железорудных концентратов, флюсы и топливо, отличающийся тем, что в смесь железорудных концентратов добавляют фракционированную аглоруду с массовым соотношением фракций крупности (+1 мм) и (минус 0,040-0,063 мм) соответственно от 1/1,5 до 1/3,5, при этом концентрация фракционированной аглоруды в смеси железорудных концентратов составляет от 10 до 30%.

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 1993 |

|

RU2041964C1 |

| Способ повышения газопроницаемости агломерационной шихты | 1980 |

|

SU931770A1 |

| Электропривод моталки стана холодной прокатки | 1975 |

|

SU535699A1 |

Авторы

Даты

2015-06-10—Публикация

2014-04-07—Подача