(54) СПОСОБ ПОДГОТОВКИ ШИХТЫ К СПЕКАНИЮ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационной шихты к спеканию | 1980 |

|

SU945206A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1995 |

|

RU2095435C1 |

| Способ подготовки агломерационной шихты к спеканию | 1975 |

|

SU584048A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| Способ изготовления агломерата из окисленных руд и концентратов | 2015 |

|

RU2608046C1 |

| Способ подготовки агломерационной шихты к спеканию | 1979 |

|

SU863684A1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2293774C2 |

| Способ подготовки тонкоизмельченной агломерационной шихты к спеканию | 1979 |

|

SU907076A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1999 |

|

RU2148090C1 |

f

f .(

Изобретение относится к области подготовки руд и концентратов к плавке и может быть использов.ано в черной и цветной металлургии при агломерации.

Известен способ подготовки агломерационной шихты путем двухстадийного смешивания и предварительного озернения. В первую стадию смешивани-я подают группу компонентов, состоящую из большей доли рудной части шихты (руда, возврат, известняк) без топлива и всю воду, необходимую для получения оптимальной влажности общей шихты, и окомковывают до получения переувлажненных зерен (кс№ючков) шихты. Во вторую стадию смешивания вводят переувлажненные зерна (комочки) шихты, остальную долю рудной шихты, неувлажненное топливо и окомковывают

Недостатком способа является ухудшение гранулометрического состава шихты, обусловленное заведомым переувлажнением ее большей части в первичном смесителе-окомкователе, которое трудно исправлять во -вторичном санесителе-оксяикователе.

Наиболее близким по технической сущности и достигае1мшиу результату

является способ подготовки агломерационной шихты к спеканию, по которому компоненты шихты разделяют . на две группы по прочности получа -. мых гранул из этой шихты, соответственно с прочностью более 140 и менее 120 г/окатыш, причем весовое соотношение групп компонентов поддерживают в пределах 60-40:40-60. Комлокентьг

10 каждой группы дозируют на конвейеры, раздельно смешивают и окомковывают при оптимальной влажности компонентов у группы, имеквдей большую прочность гранул, и при влажности до 3%

15 меньшей оптимального для всей шихты влагосодержания у другой группы компонентов, затем обе группы объединяют и доокомковывают и смешивают при оптимальной влажности. Первую группу

20 компонентов, в которую входят концентрат и известняк в соотношении 7525:62,5-37,5, увлажняют до 9,0-9,5% при подаче 1,3-2,6% воды. Вторую группу компонентов, в которую входят

25 концентрат, шлам, аглооуда, возврат, топливо, практически не увлажняют при смешивании 23

Недостатками способа являются снижение газопроницаемости спекаемого

30 слоя и уменьшение удельной производительности за счет ухудшения гранулометрического состава шихты, а также снижение качества агломерата из-за ухудшения распределения в шихте топлива и известняка. Так,увеличение влажности первой группы компонентов на 1,3-2,6%, которая в основном пред ставлена концентратом с влажностью 10%, приводит к его переувлажнению, ухудшению гранулометрического состава и распределения в ней известняка. В то же время, наличие во второй группе таких влажных материалов, как концентрат с влагой 10%, топливо с влагой до 15%, шлам с влагой до 25%, даже без подачи воды при смешивании приводит к неравномерному распределе нию влаги в этой группе компонентов образованию крупных (более 10-15 мм) дкомков с закатанным внутрь них топли вом. При этом объединение двух групп компонентов во вторичном смесителе с дополнительным увлажнением не може значительно улучшить гранулометричес кий состав общей шихты и распределение в ней топлива и известняка. Целью изобретения является повьоша ние газопроницаемости спекаемого сло и увеличение удельной производительности процесса спекания. Поставленная цель достигается тем что в способе, включающем раздельное дозирование,. смешивание-, увлажнение и окомкование компонентов шихты,объ§ динение, смешивание и доокомкование всей шихты, разделение компонентов железоруднофлюсовой части шихты на две группы .производят со скоростью смачивайия водой соответственно в интервалах 1,3-0,64 «Ю и 0,6-0,25 CMVceK-10 причем весовое соотношение групп компонентов находится в пределах (32-50):(68-50), после чего компоненты первой группы дозируют, смешивают и увлажняют до 4-5%, компоненты второй группыдозируют, смешивают и окомковывают до крупности компонентов первой группы при оптимальной для окомкования влаж ности, а коксик вводят после объединения групп компонентов при доокомко вании. Предлагаемый способ испытывался на двух наиболее распространенных ти пах железорудной части агломерационной шихты: многокомпонентной и однокомпонентной. Пример 1. Многокомпонентная агломерационная шихта состояла из сл дующих компонентов, %: Концентрат ССГОКа Концентрат Качарского ГОКа Аглоруда Марганцевая руда Известняк Коксик Возврат , Подготовка шихты заключалась ,в слеуквдем. Компоненты шихты по величине скорости смачивания водой (см. таб.1) были разделены на две группы. Скорость смачивания шихтовых материалов определялась методом капиллярного всасызания слоя сухого материала крупностью менее 0,2 мм в известном приборе Бузаго, с горизонтальным перемещением воды. В .первую группу вошли аглоруда, известняк, марганцевая руда и возврат. Во вторую группу - концентраты Соколовского-Сарбайского и Качарско) - . , . го ГОКов. Соотношение групп компонент тов составило 50:50. Компоненты первой группы раздельно дозировались и смешивались в течение 1,0 мин., в смесителе при увлажнении .до 5,0%. Компоненты второй группы раздельно дозировались, смешивались за 1,0 мин и окомковывались в течение 1,5 мин пои оптимальной для окомкования влажности (8,7-9.3%) до крупности компонентов первой группы,т.е. до максимального размера 6-7 мм. Затем первая и вторая группы компонентов объединялись,смешивались и доокомковывались в течение 1,О мин при оптимальной влажности шихты (6,77,0%)-; Топливо вводили при объединении групп в конце окомкования. В остальном методика щЯэведения экспериментов оставалась без изменения . Спекание подготовленной шихты осуществлялось на агломерационной установке, позволяющей единовременно спекать шихту в количестве 50 кг в слое 300 мм при разрежении под колосниковой решеткой до 1400-1450 мм вод.ст. Показатели спекания шихты одного и того же состава, подготовленной по прототипу и предлагаемому способу приведены в табл. 2. Результаты исследования свидетельствуют о том, что подготовка шихты по предлагаемому способу позволила улучшить гранулометрический состав шихты, например снижено содержание класса + 5 мм в два раза с 20,8 до 10,2%,класса 1-0 мм на 6,8% с 26,0 до 19,2%, в связи с чем увеличилась газопроницаемость спекаемого слоя (снизилась величина среднего и максимального значения вакуума под колосниковой решеткой). Удельная производительность повысилась на 10% с 1,05 до 1,16 т . Пример 2. Однокомпонентная (по железоруднрй части) агломерационная шихта состояла из. следующих ком-, понентов, % Концентрат Качканарского ГОКа65,0 Известняк6,0 Коксик4,0 Возврат 25,0. Подготовка шихты заключалась в следующем. По величине скорости сиачивания (см. табл. 3) компоненты шихты б ли разделены на две группы. В первую группу вошел известняк и возврат, во вторую - качканарский концентрат. Соотношение групп компонентов составило 32:68. Компоненты -первой группы раздельно дозировались и смешивались в течение 1 мин при ув лажньнии до 4,0-5,0%. Концентрат дозировался и окомковывался до крупнос ти 5-6 мм в течение 1,5 мин при оптимальной для окомкования влажности 8,8-9,2%. Затем первая и вторая груп пы компрнентов объединялись, смёшивашиеь и доокомковывались до оптимальной влажности общей шихуы (6,46,7%4.В остальном эксперименты осуществ лялись аналогично примеру 1. Показатели спекания одного и того же состава, приготовленного по пррКонцентрат СоколовскоПоказатели

Таблица 2

Прототип

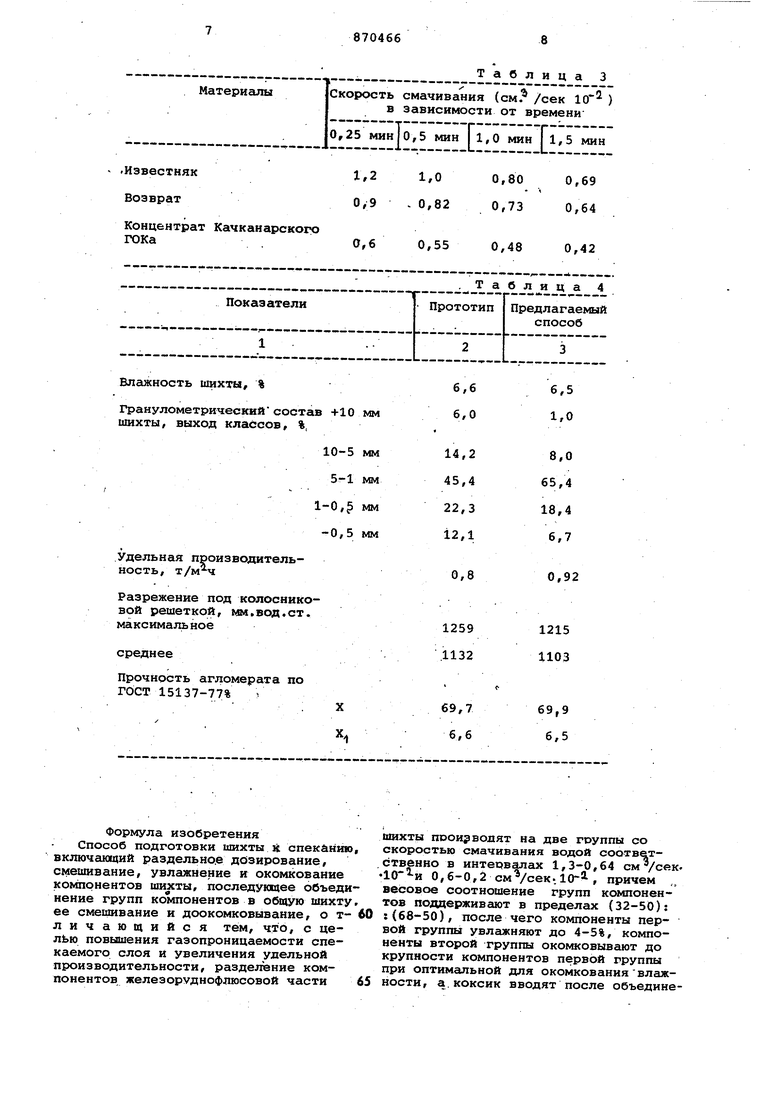

Предлагаемый способ тотипу и предлагаемому способу, пред ставлены в табл.4.. . Подготовка однокомпонентной шихты к спеканию по предлагаемому способу позволяет улучшить гранулометрический состав шихты, так снижено содержание класса + 5 мм с 20,2 до 9,5%, то есть в 2,1 раза, в связи с чем увеличилась газопроницаемость спекаемого слоя (снизилась величина среднего и максимального значения вакуума под колосниковой решеткой) .Удельная производительность процесса спекания повысилась с 0,8 до 0,92 т/м, то есть на 15%. Таким образом, предлагаемый способ подготовки шихты позволяет повысить газопроницаемость спекаемого слоя и удельную производительность процесса на 10-15% за счет улучшения гргшулометрического состава шихты: снижения . выхода класса +5 в 2 раза и класса 1-0 мм в 1,3 раза. I Т а б л и-ц а 1

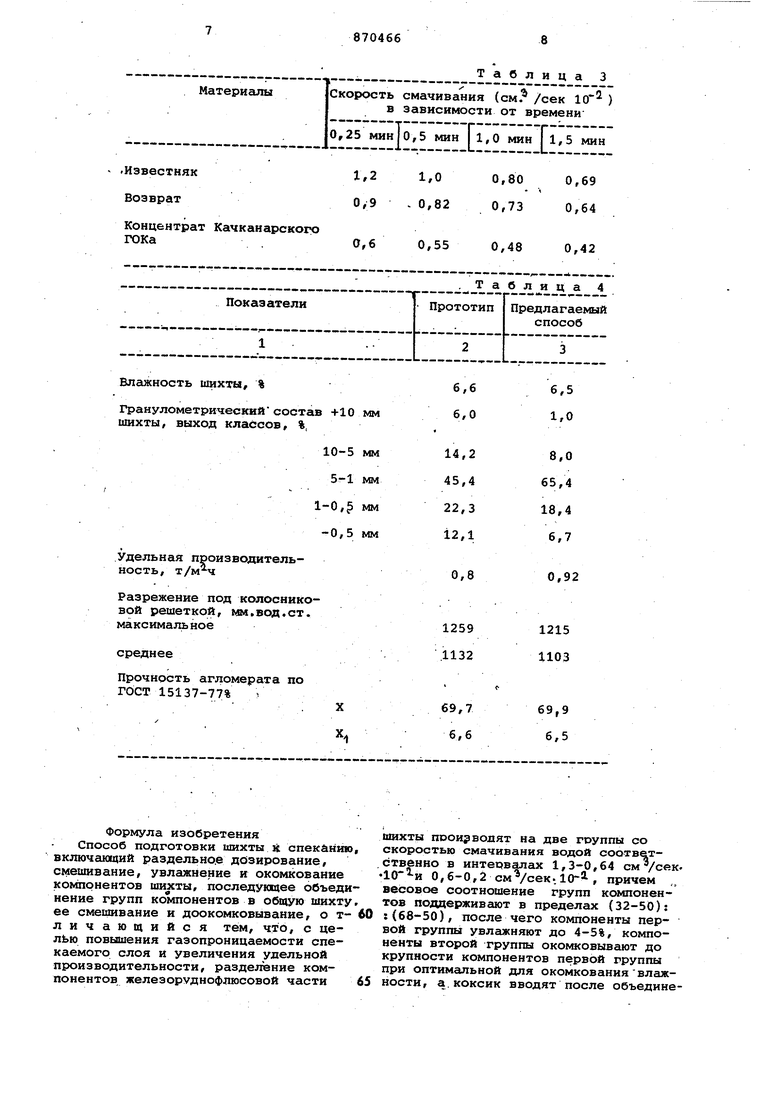

Концентрат Качканарскохчэ

ГОКа.0,60,55

Влс1жность шихты, %

Гранулометрический состав +10 мм шихты, выход классов, %,

10-5 мм

5-1 мм

1-0,5 м

-0,5 мм

Удельная производительность,

Разрежение под колосниковой решеткой, мм.вод.ст.

Формула изобретения Способ подготовки шихты k спеканию, включсшщий раздельное дозирование, смешивание, увлажнение и окомкование KoivinoHeHTOB шихты, последующее объединение групп компонентов в общую шихту. ее смешивание и доокомковывание, о т- 60 личающийся тем, что, с целью повышения газопроницаемости спекаемого слоя и увеличения удельной производительности, разделение компонентов железоруднофлюсовой части 65

Таблица 3

0,480,42

, Таблица 4

6,5 1,0

8,0 65,4 18,4

6,7

0,92

шихты ПРОИЗВОДЯТ на две гоуппы со скоростью смачивания водой соответственно в интервалах 1,3-0,64 смусеК 0,6-0,2 см VceK.. 10- , причем ,. весовое соотношение групп компонентов поддерживают в пределах (32-50): :(68-50), после чего компоненты первой группы увлажняют до 4-5%, компоненты второй группы окомковывают до крупности компонентов первой группы при оптимальной для окомкования влажности, а.коксик вводят после объедине987046610

ния групп компонентов при доокомко- 1. Патент Англии 967004,

вании.. С1А, 1962.

Источники информации,2. Авторское свидетельство СССР

(принятые во внимание при экспертизе . 5.84048, -кл. с 22 в 1X13, 1975.

Авторы

Даты

1981-10-07—Публикация

1979-09-13—Подача