(5) УСТРОЙСТВО ДЛЯ РАСТВОРЕНИЯ МЕТАЛЛИЧЕСКИХ

ПОРОШКОВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2025206C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДА ТИТАН - АЛЮМИНИЙ В ФОРМЕ ПОРОШКА | 1994 |

|

RU2082561C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВО-АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2033451C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА | 2008 |

|

RU2391421C1 |

| Фильтрующее устройство для рафинирования расплавленных металлов | 1981 |

|

SU973646A1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| ЦЕНТРИФУГА ДЛЯ ОТДЕЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ И СПОСОБ ОТДЕЛЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ КУСКОВЫХ ОТХОДОВ | 1993 |

|

RU2077598C1 |

| Способ получения стали и портландцемента и технологические камеры для реализации способа | 2018 |

|

RU2710088C1 |

1

Изобретение относится к металлургии цветных металлов, в частности для получения сплавов растворением металлических порошков в расплаве металла.

На алюминиевых заводах порошок .или мелочь легирующих компонентов, например кремния, идут в отходы и для получения сплавов не используются

Известен способ получения сплавов из металлических порошков под действием центробежных сил путем пропускания расплава через слой, содержащий легирующие добавки 1}.

Недостатком данного способа является низкая концентрация растворяемого компонента в расплаве.

Известно устройство, в котором фильтрация расплава и растворение компонента осуществляется под действием центробежных сил в емкости, образованной верхним и нижним коническим фильтрующими элементами, закрепленными на коаксиальных валах С23.

Недостатком данного устройства является то, что расплавленный металл, падая на поверхность дискообразной перегородки, установленной на одном из приводных валов выше сливной щели, отбрасывается от нее на поверхность верхнего конического элемента и тонкой пленкой поступает по ней к слив10ной щели. А так как интенсивность растворения порошка в расплаве зависит от величины поверхности контактирующих фаз, то концент-рация раство,, ряемого с помощью данного устройства компонента, например кремния в расплаве алюминия, в среднем не превышает i - 61.

Цель изобретения - интенсификация

20 процесса растворения металлических порошков.

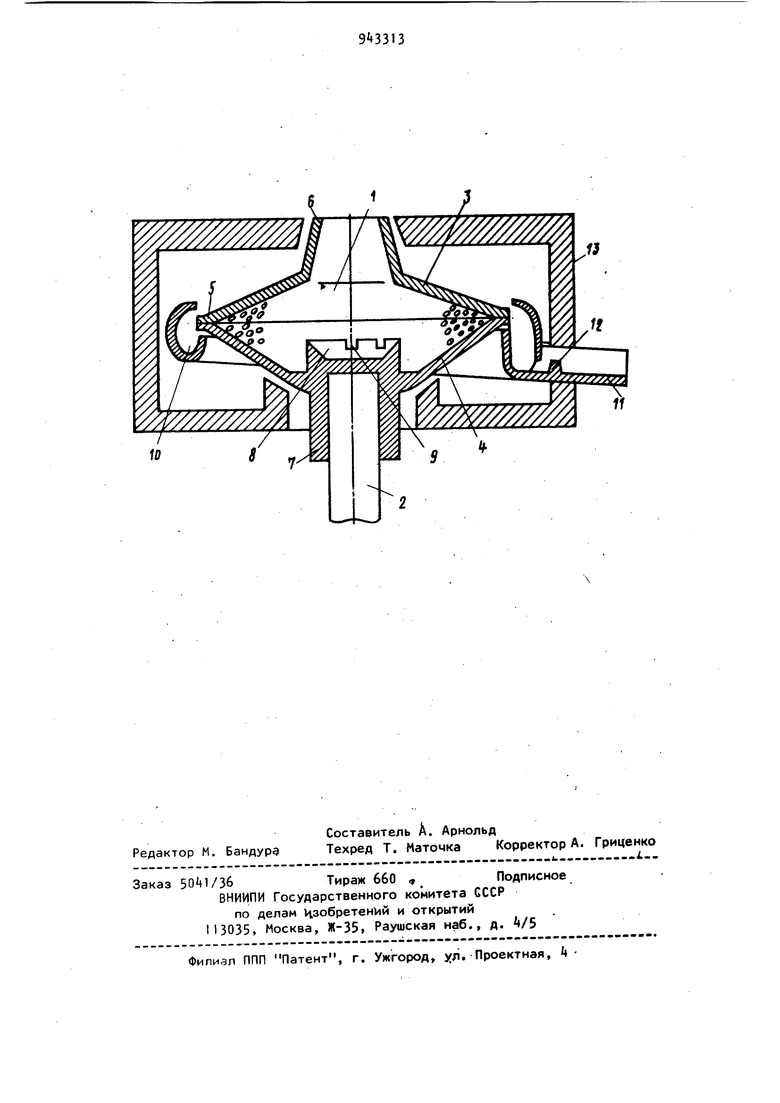

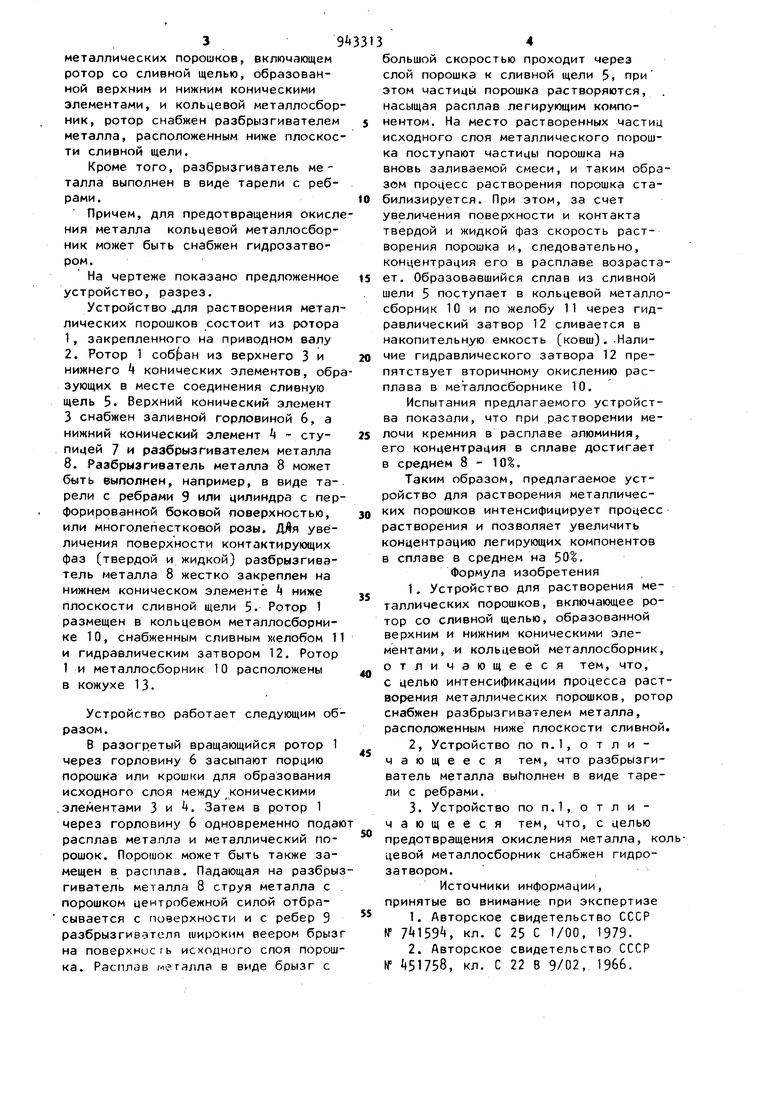

Указанная цель достигается тем, что в устройстве для растворения 3 металлических порошков, включающем ротор со сливной щелью, образованной верхним и нижним коническими элементами, и кольцевой металлосбор ник, ротор снабжен разбрызгивателем металла, расположенным ниже плоскос ти сливной щели. Кроме того, разбрызгиватель металла выполнен в виде тарели с ребрами, Причем, для предотвращения окисл ния металла кольцевой металлосборник может быть снабжен гидрозатвором. На чертеже показано предложенное устройство, разрез. Устройство лля растворения метал лических порошков состоит из ротора 1,закрепленного на приводном валу 2.Ротор 1 собран из верхнего 3 и нижнего конических элементов, обр зующих в месте соединения сливную щель 5. Верхний конический элемент 3 снабжен заливной горловиной 6, а нижний конический элемент - ступицей 7 и разбрызгивателем металла 8. Разбрызгиватель металла 8 может быть выполнен, например, в виде тарели с ребрами 9 или цилиндра с пер форированной боковой поверхностью, или многолепестковой розы. ДЛя увеличения поверхности контактирующих фаз (твердой и жидкой) разбрызгиватель металла 8 жестко закреплен на нижнем коническом элементе ниже плоскости сливной щели 5. Ротор 1 размещен в кольцевом металлосборнике 10, снабженным сливным х елобом 1 и гидравлическим затвором 12. Ротор 1 и металлосборник 10 расположены в кожухе 13. Устройство работает следующим об разом. В разогретый вращающийся ротор 1 через горловину 6 засыпают порцию порюшка или крошки для образования исходного слоя между коническими .элементами 3 и . Затем в ротор 1 через горловину 6 одновременно пода расплав металла и металлический порошок. Порошок может быть также замещен в расплав. Падающая на разбры гиватель металла 8 струя металла с порошком центробежной силой отбрасывается с поверхности и с ребер 9 разбрызгив-этелп широким веером брыз на поверхность исходного слоя порош ка. Расплав /легдлла в виде брызг с 4 большой скоростью проходит через слой порошка к сливной щели 5, при этом частицы порюшка растворяются, насыщая расплав легирующим компонентом. На место растворенных частиц исходного слоя металлического порошка поступают частицы порошка на вновь заливаемой смеси, и таким образом процесс растворения порошка стабилизируется. При этом, за счет увеличения поверхности и контакта твердой и жидкой фаз скорость растворения порошка и, следовательно, концентрация его в расплаве возрастает. Образовавшийся сплав из сливной шели 5 поступает в кольцевой металлосборник 10 и по желобу 11 через гидравлический затвор 12 сливается в накопительную емкость (ковш), -Наличие гидравлического затвора 12 препятствует вторичному окислению расплава в металлосборнике 10. Испытания предлагаемого устройства показали, что при растворении мелочи кремния в расплаве алюминия, его концентрация в сплаве достигает в среднем 8 - 10. Таким образом, предлагаемое устройство для растворения металлических порошков интенсифицирует процесс растворения и позволяет увеличить концентрацию легирующих компонентов в сплаве в среднем на 50%, Формула изобретения 1.Устройство для растворения металлических порошков, включающее ротор со сливной щелью, образованной верхним и нижним коническими элементами, и кольцевой металлосборник, отличающееся тем, что, с целью интенсификации процесса растворения металлических порошков, ротор снабжен разбрызгивателем металла, расположенным ниже плоскости сливной. 2.Устройство по п.1, о т л и чающееся тем, что разбрызгиватель металла выМолнен в виде тарели с ребрами. 3.Устройство по п.1, о т л и чающееся тем, что, с целью предотвращения окисления металла, кольцевой металлосборник снабжен гидрозатвором. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. С 25 С 1/00, 1979. 2.Авторское свидетельство СССР If 31758, кл. С 22 В 9/02, 1966, { . /

Авторы

Даты

1982-07-15—Публикация

1980-12-18—Подача