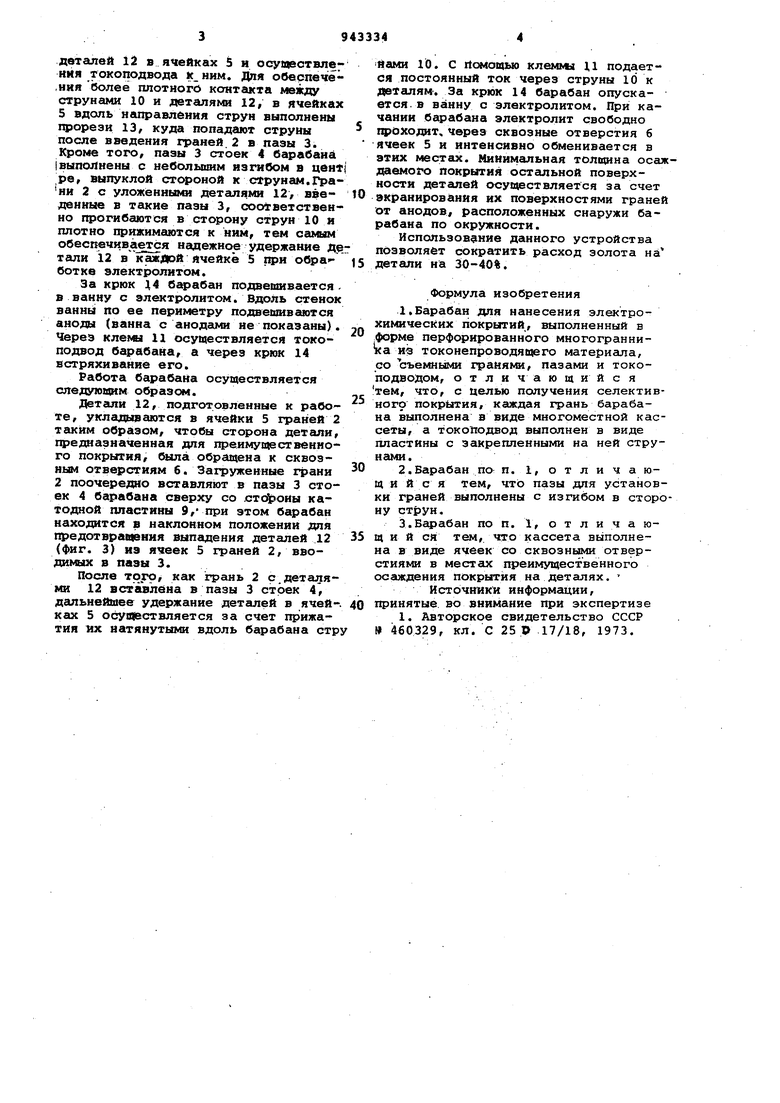

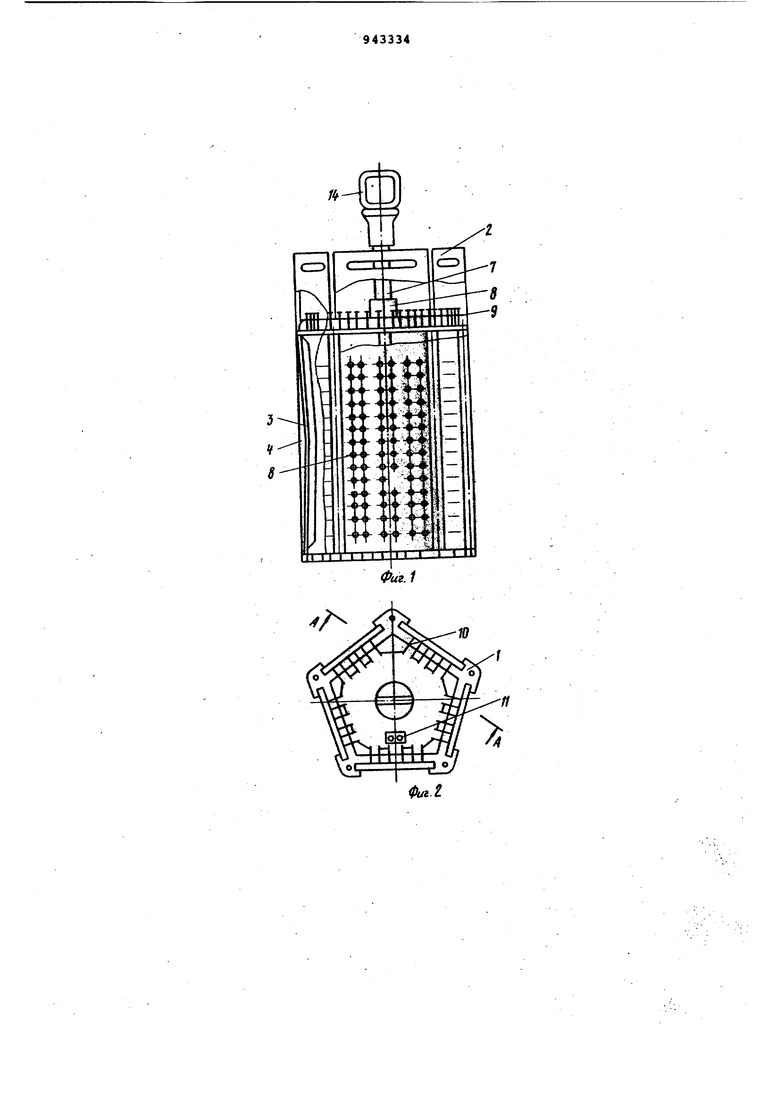

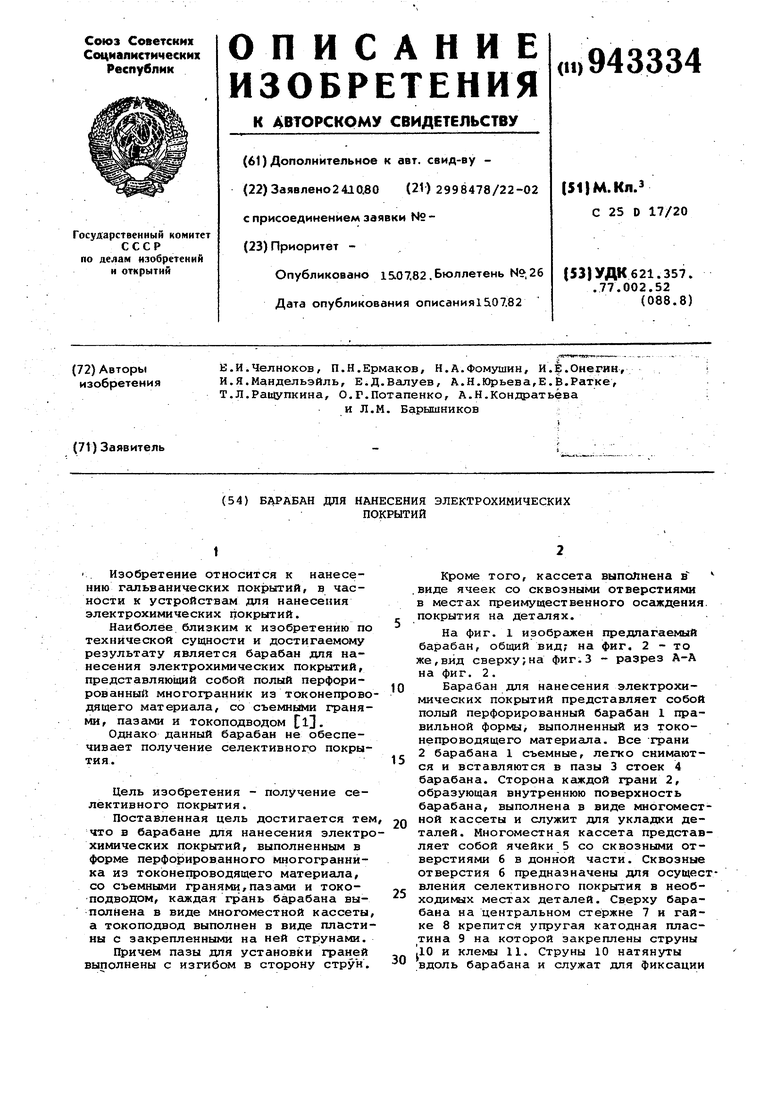

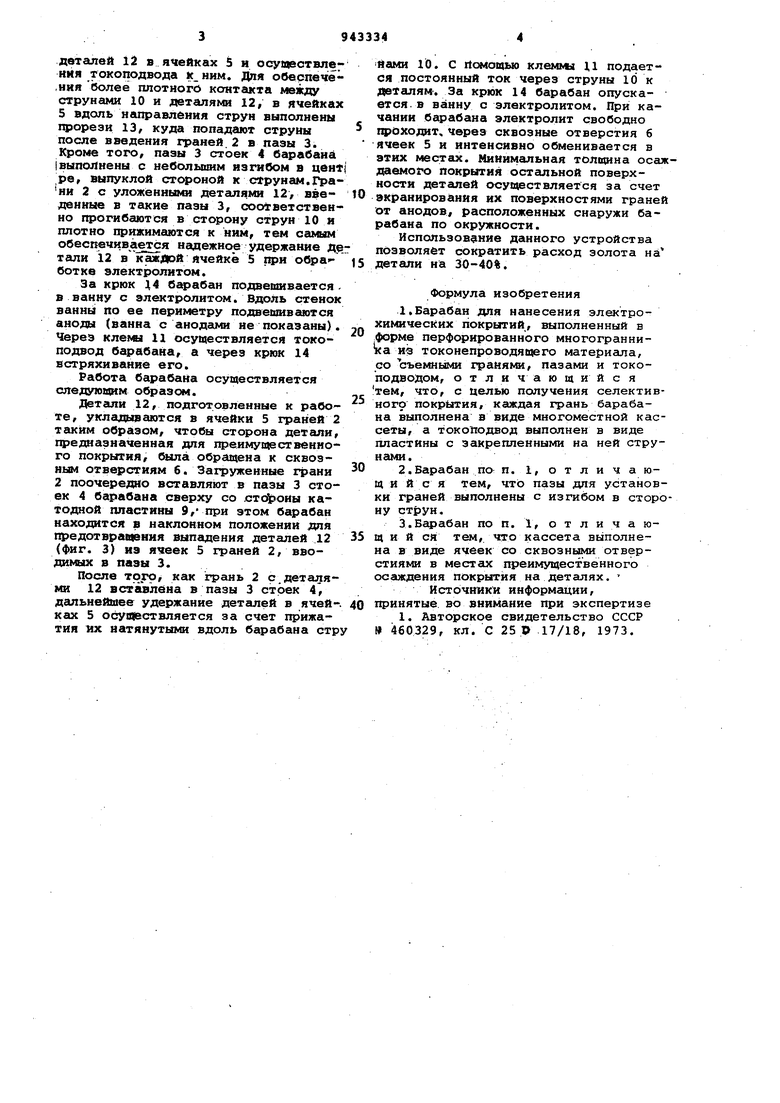

деталей 12 в ячейках 5 и осудаствлеимя токоподвода « ним. Для оберпече ,ния 15олее опотногб контгиста между струнами 10 и деталями 12/ в ячейках 5 вдоль направления струн выполнены прорези 13, куда попадают струны после введения граней. 2 в пазы 3. Кроме того, пазы 3 стоек 4 барабана 1выполнены с небольшим изгибом в ценТ ре, выпуклой стсфоной к струнам.Грани 2 с уложенными деталями 12, введценные в такие пазы 3, соответственно прогибаются в сторону струн 10 и плотно прижимаются к ним, тем семам обеспечивается надежное удержание де тали 12 в каждой ячейке 5 при обработка электролитом. За крюк 14 подвешивается . в ванну с электролитом. Вдоль стенок ваннь по ее периметру подвешиваются аноям (ванна с анодами не показаны). Через клема 11 осуществляется токоподвод барабана, а через крюк 14 встряхивание его. Работа барабана осуществляется следующим образом. Детали 12, подготовленные к рабо те, укладываются в ячейки 5 граней 2 тгисйм образом, чтобы сторона детали, предназначенная для преимущественного покрытия, была обращена к сквозным отверстиям 6. Загруженные грани 2поочередно вставляют в пазы 3 стоек 4 барабана сверху со cтcfpo tы катодной пластины 9, при этом барабан находится в наклонном положении для предотвращения выпадения деталей 12 (фиг. 3) из ячеек 5 граней 2, вводимых в пазы 3. После трзгр, как грань 2 с.деталями 12 вставлена в пазы 3 стоек 4, дальнейшее удержание деталей в ячейках 5 осудаствляется за счет прижатия их натянутыми вдоль барабана стр йами 10. с Иомощыо клемкы 11 подается постоянный ток через струны 10 к детёшям. За крюк 14 барабан опускается, в ванну с электролитом. При качании барабана электролит свободно 1ФОХОДИТ, через сквозные отверстия 6 ячеек 5 и интенсивно обменивается в этих местах. Минимальная толщина осаждаемого покрытия остальной поверхности деталей осуществляется за счет экранирования их поверхностями граней от анодов, расположенных снаружи барабана по окружности. Использование данного устройства позволяет сократить расход золота на детали на 30-40%. Формула изобретения 1.Барабан для нанесения электрохимических покрытий, выполненный в форме перфорированного многогранника из токонепроводящего материала, со Ъъемными гранями, пазами и токоподводом, отличающийся тем, что, с целью получения селективного покрытия, каждая грань барабана выполнена в виде многоместной кассеты, а токойодвод выполнен в виде пластины с закрепленными на ней струнами. 2.Барабан па п. 1, отличающ и и с я тем, что пазы для установки граней выполнены с изгибом в сторону струн. 3.Б фабан по п. 1, отличающий ся тем, что кассета выполнена в виде ячеек со сквозньши отверстиями в местах преимущественного осаждения покрытия на деталях. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 460329, кл. С 250 17/18, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для нанесения электрохимических покрытий | 1982 |

|

SU1062318A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МИКРОСХЕМЫ | 2013 |

|

RU2561240C2 |

| Устройство для электрохимического избирательного покрытия | 1980 |

|

SU985159A1 |

| Биполярный электролизер для получения алюминия | 1981 |

|

SU996519A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ ЭЛЕКТРОЛИТИЧЕСКИМ МЕТОДОМ | 2009 |

|

RU2402644C1 |

| УСТАНОВКА ДЛЯ ВЫДЕЛЕНИЯ СЕРЕБРА ИЗ СЕРЕБРОСОДЕРЖАЩЕГО СПЛАВА | 2014 |

|

RU2572665C2 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ | 1991 |

|

RU2015210C1 |

| ГАЛЬВАНИЧЕСКИЙ БАРАБАН ДЛЯ ОБРАБОТКИ КРУПНЫХ И МЕЛКИХ ДЕТАЛЕЙ И ПАРТИЙ | 1990 |

|

RU2029800C1 |

| Способ электрохимической обработки ферромагнитных деталей и подвеска для установки ферромагнитных деталей | 1988 |

|

SU1608252A1 |

| Подвеска для гальванической обработки деталей | 1990 |

|

SU1754801A1 |

уА

10

Авторы

Даты

1982-07-15—Публикация

1980-10-24—Подача