Изобретение относится к аппаратурному офохтлению теш1омассооа4енных процессов, протекающих в системе газ (пар)-жидкость, таких как ректификация , абсорба1}я .

Известен тепломассообменный аппарат , включающий корпус, по шдсоте которого установлены тарелки с переточными устройствами, перфорированные трубы, объединенные в коллектор и расположенные под нижней тарелкой 11 ..

Недостатками известного аппарата являются низкая эффективность взаимодействия фаз вследствие недостаточного времени и равномерности их контакта.

Цель изобретения - интенсификация процесса тепломассообмена за счет увеличения времени контакта фаз и равномерности их взаимодействия.

Поставленная цель достигается тем, что тепломассообменный аппарат, включающий корпус по высоте которого установлены тарелки с переточиыми устройствами, перфорированные трубы,объединенные в коллектор и расположенные под нижней тарелкой, снабжен желобгц 1и, соединенными с переточншли устройствами, в каждом.

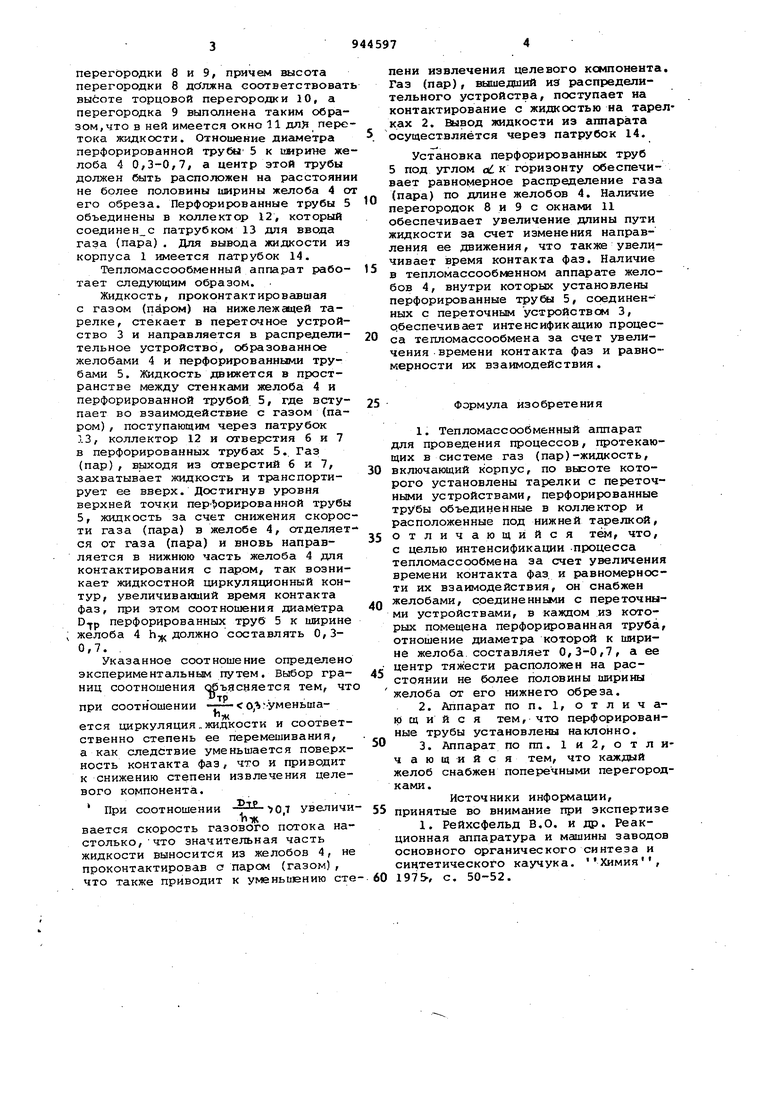

из которых помещена перфорированная труба, отношение диаметра которой к ширине желоба составляет 0,3-0,7, а ее центр тяжести расположен на расстоянии не более половины ширины желоба от его нижнего обреза. Перфорированные трубы установлены наклонно.

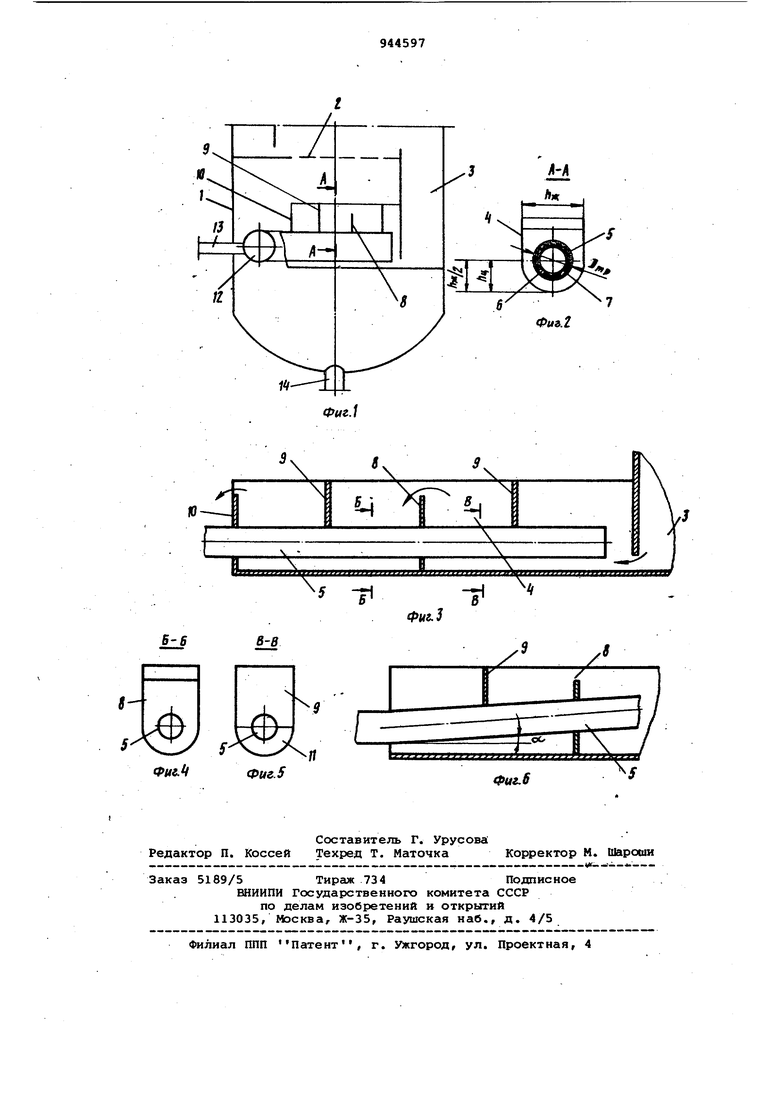

Каждый желоб снабжен поперечными

10 перегородками.

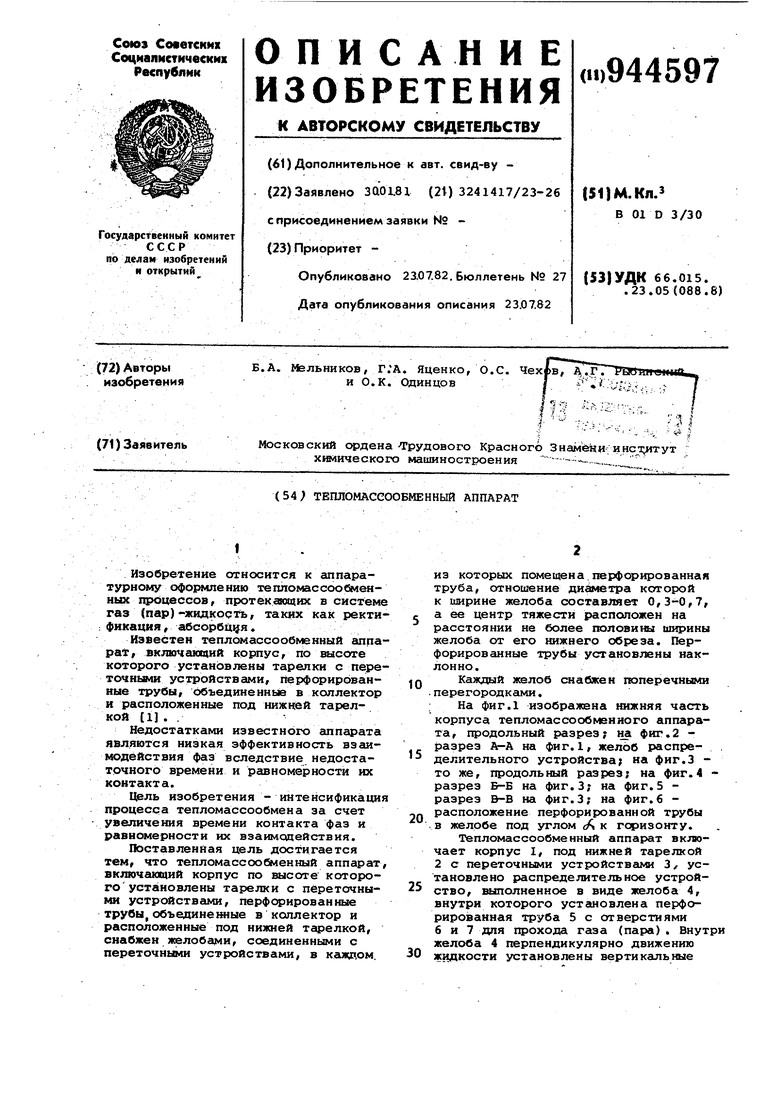

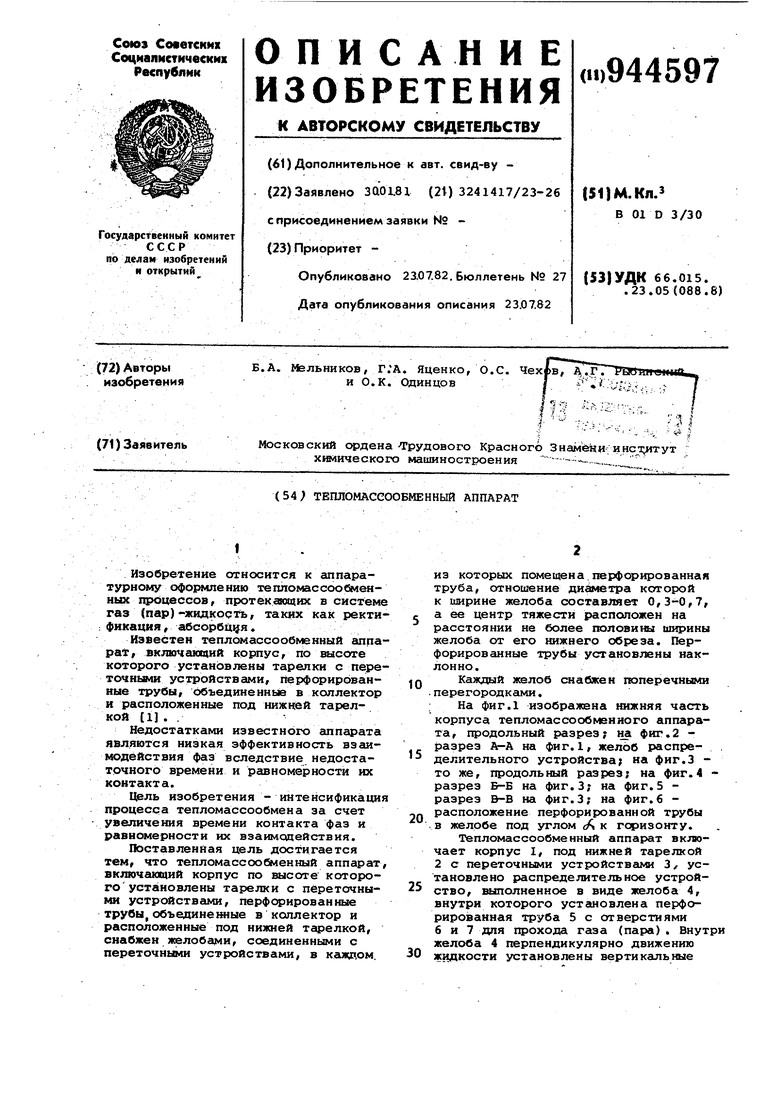

На фиг.1 изображена нижняя часть корпуса тепломассообмвнного аппарата, продольный разрез; на фиг.2 разрез А-А на фиг.1, желоб распре делительного устройства; на фнг.З то же, продольный разрез; на фиг.4 разрез Б-Б на фиг.З; на фиг.5 разрез В-В на фиг.З; на фиг.6 расположение перфорированной трубы

20 в желобе под углом к горизонту.

Тепломассообменный аппарат включает корпус I, под нижней тарелкой 2 с переточными устройствами 3, установлено распределительное устрой25ство, выполненное в виде желоба 4, внутри которого установлена перфорированная труба 5 с отверстиями 6 и 7 для прохода газа (пара). Внутри желоба 4 перпендикулярно движению

30 жидкости установлены вертикальные

перегородки 8 и 9, причем высота перегородки 8 еоответствовать выботе торцовой перегородки 10, а перегородка 9 выполнена таким образом, что в ней имеется окно 11 дл) перетока й&щкости. Отношение диаметра перфорированной труба 5 к ширине желоба 4 0,3-0,7, а центр этой трубы должен быть расположен на расстоянии не более половины ширины желоба 4 от его обреза. Перфорированные трубы 5 О объединены в коллектор 12, который соединен с патрубком 13 для ввода газа (пара). Для вывода жидкости из корпуса 1 имеется патрубок 14.

Тепломассообменный аппарат рабо- 15 тает следующим образом.

Жидкость, проконтактировавшая с газом (ndpOM) на нижележащей тарелке, стекает в переточное устройство 3 и направляется в распредели- 20 тельное устройство, образованное желобами 4 и перфорированными трубами 5. Жидкость движется в пространстве между стенками желоба 4 и перфорированной трубой 5, где всту- 25 пает во взаимодействие с газом (паром) , поступающим через патрубок 13, коллектор 12 и отверстия 6 и 7 в перфорированных трубах 5. Газ (пар) , выходя из отверстий 6 и 7, .,„ захватывает жидкость и транспортирует ее вверх. Достигнув уровня верхней точки пер орированной трубы 5, жидкость за счет снижения скорости газа (пара) в желобе 4, отделяется от газа (пара) и вновь направ- 35 ляется в нижнюю часть желоба 4 для контактирования с паром, так возникает жидкостной циркуляционный контур, увеличивающий время контакта фаз, при этом соотношения диаметра 40 перфорированных труб 5 к ширине желоба 4 h должно составлять 0,30,7. .

Указанное соотношение определено экспериментальным путем. Выбор гра- 45 ниц соотношения объясняется тем, что

РТР при соотношении .%-уменьшаfi

ется циркуляция.жидкости и соответственно степень ее перемешивания,

.- 50 а как следствие уменьшается поверх ность контакта фаз, что и приводит к снижению степени извлечения целевого компонента.

При соотношении увепичи- 55

п-ж

вается скорость газового потока настолько, что значительная часть жидкости выносится из желобов 4, не проконтактировав с парсм (газом), что также приводит к уг ньшению сте- 60

пени извлечения целевого компонента Газ (пар), вышедший яз распределительного устройства, поступает на контактирование с жидкостью на тареках 2. Вывод жидкости из аппарата осуществляется через патрубок 14.

Установка перфорированных труб 5 под углом ( к горизонту обеспечивает равномерное распределение газа (пара) по длине желобов 4. Наличие перегородок 8 и 9 с OKHaNm 11 обеспечивает увеличение длины пути жидкости за счет изменения направления ее движения, что также увеличивает время контакта фаз. Наличие в тепломассообменном аппарате желобов 4, внутри которых установлены перфорированные трубы 5, соединенных с переточным устройством 3, Обеспечивает интенсификацию процесса тепломассообмена за счет увеличения времени контакта фаз и равномерности их взаимодействия.

Формула изобретения

1.Тепломассообменный аппарат для проведения процессов, протекающих в системе газ (пар)-жидкость, включающий корпус, по вызоте которого установлены тарелки с переточными устройствами, перфорированные трубы объединенные в кoлJЮKтop и расположенные под нижней тарелкой, отличающийся тем, что, с целью интенсификации -процесса тепломассообмена за счет увеличения времени контакта фаз. и равномерности их взаимодействия, он снабжен желобами, соединеннь ш с переточными устройствами, в каждом из которых помещена перфорированная труба, отношение диаметра которой к ширине желоба.составляет 0,3-0,7, а ее центр тяжести расположен на расстоянии не более половины ширины желоба от его нижнего обреза.

2.Аппарат по п. 1, отличающийся тем, что перфорированные трубы установлены наклонно.

3.Аппарат по пп. 1 и 2, о т л ичающийся тем, что каждый желоб снабжен поперечными перегородками.

Источники информации, принятые во внимание при экспертизе

1. Рейхсфельд В.О. и др. Реакционная аппаратура и машины заводов основного органического синтеза и синтетического каучука. Химия, 197S, с. 50-52.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1391691A1 |

| Тепломассообменная тарелка | 1982 |

|

SU1025440A1 |

| Устройство для ввода газа (пара) в тепломассообменный аппарат | 1984 |

|

SU1315000A1 |

| Распределительное устройство для ввода газа (пара) в тепломассообменный аппарат | 1985 |

|

SU1340804A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1981 |

|

SU969303A1 |

| Распределительное устройство реактификационной колонны | 1981 |

|

SU981354A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1583153A1 |

| Тепломассообменный аппарат для процессов в системе газ (пар)-жидкость | 1981 |

|

SU986471A1 |

| Тепломассообменный аппарат | 1986 |

|

SU1329806A1 |

| Тепломассообменный аппарат | 1979 |

|

SU948412A1 |

Авторы

Даты

1982-07-23—Публикация

1981-01-30—Подача