Изобретение относится к области получения экстракционной фосфорной кислоты (ЭФК), перерабатываемой на фосфорные удобрения/ технические и кормовые фосфаты..

При экстракции фосфорной кислоты из высококарбонатных фосфоритов первоначально происходит разложение карбонатной части фосфорита, что приводит к сильному вспениванию реакционной массы за счет выделения из ее объема углекислого газа.. Образование пены значительно осложняет эксплуатацию экстракционного оборудования, снижает его производительность и приводит к большим потерям фосфатного ангидрида.

В СССР фосфатным «сырьем,- дающим стабильную пену, в процессе экстракции из него фосфорной кислоты-, являются фосфориты бассейнов Карат-ау, Кингисеппа и др. За рубежом карбонатные соединения входят в состав фосфоритов Марокко, Флориды, Туниса и др.

Аппаратурное решение стадии экстракции фосфорной кислоты из высококарбонатных фосфоритов требует особой специфики.

Известен экстрактор, состоящий из двух цилиндрических емкостей равного сзбъема, сообщающихся соединительными патрубками. Первая емкость реакционная, в которой происходит процесс разложения карбонатной и фосфатной частей фосфорита серной кислотой с образованием фосфорной КИС.Г1ОТЫ, сульфата кальция и угле10кислого газа, выделяющегося из объема реакционной массы и приводящего к образованию стойкой пены на по- верхности эксракционной пульпы; Вторая емкость - кристаллизационная.

15 в ней протекает процесс кристалли- зации сульфата кальция. Каждая емкость снабжена девятью |мешалками, одна из которых располс жена по оси емкости, течками-патрубками для вво20да реагентов и вывода продуктов реакции . Фосфорит дозируют в реакционную емкость экстрактора объемным дозатором, .туда же подается заданное, количестве серной кислоты и оборотная фосфорная кислота для поддержания необходимого соотношения между твердой и жидкой фаз в объеме экстрактора. По завершению процесса кристаллизации сульфата кгипьция фос30 (ратная пульпа из кристаллизационной

емкости погружньм насосом псадается на фильтрацию 1.

Однако данный экстрактор не содержит приспособления для предварительного смешения реагентов и разбрызгивания реакционной массы, что, Ъ свою очередь, не позволяет выделить углекислый газ из смеси в первоначал ный момент разложения фосфорита,когда с кислотой реагирует только карбонатная часть сырья. Это приводит к снижению производительности экстрактора и потерям фосфатного ангиярида при вспенивании реакционной . массы.

Целью изобретения является увеличение производительности экстрактора и уменьшение потерь фосфорного ангидрида.. .

Поставленная цель достигается тем, что известковый экстрактор, содержащий реакционную и кристаллизационную емкость с кгмлшками, соединенные между собойпатрубками, мешалки, одна из которых расположена по оси реакционной емкости, течку и патрубки для ввода реагентов и вывода продуктов реакции,, снабжен устройством для тонкослойного смешения реагента, механической обработки и разбрызгивания реакционной массы, установленное соосно мешалке, расположенной по оси реакционной емкости выше патрубков, соединяющих емкости,

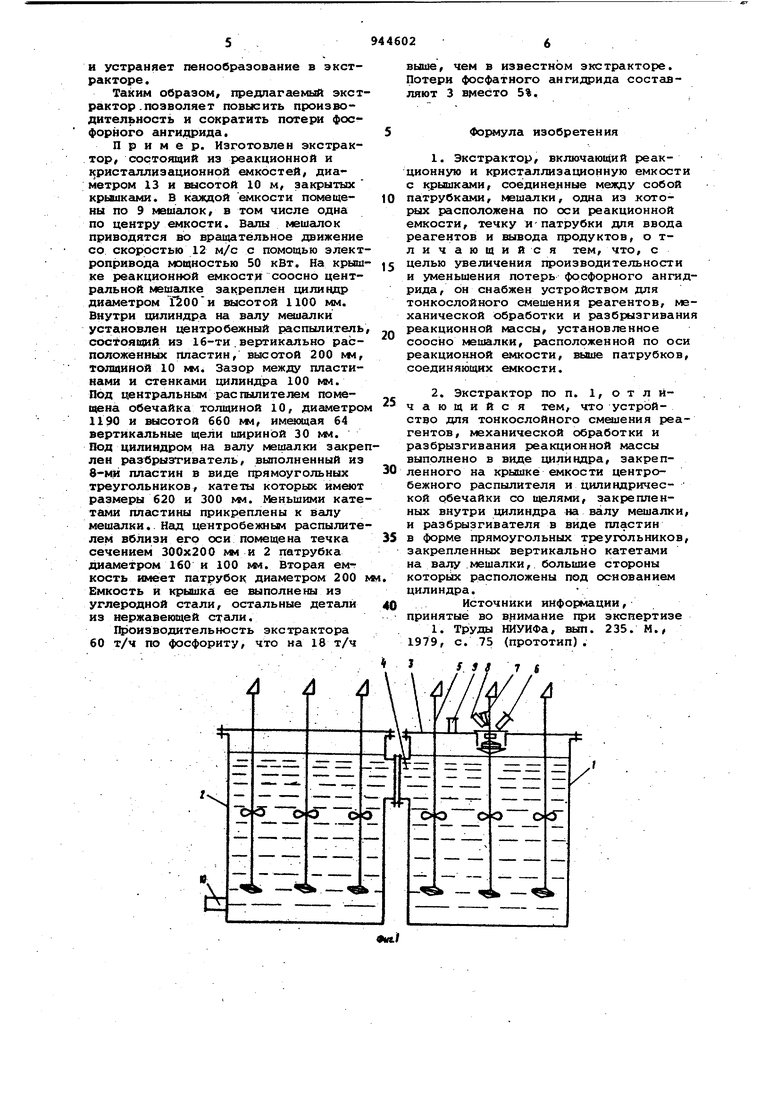

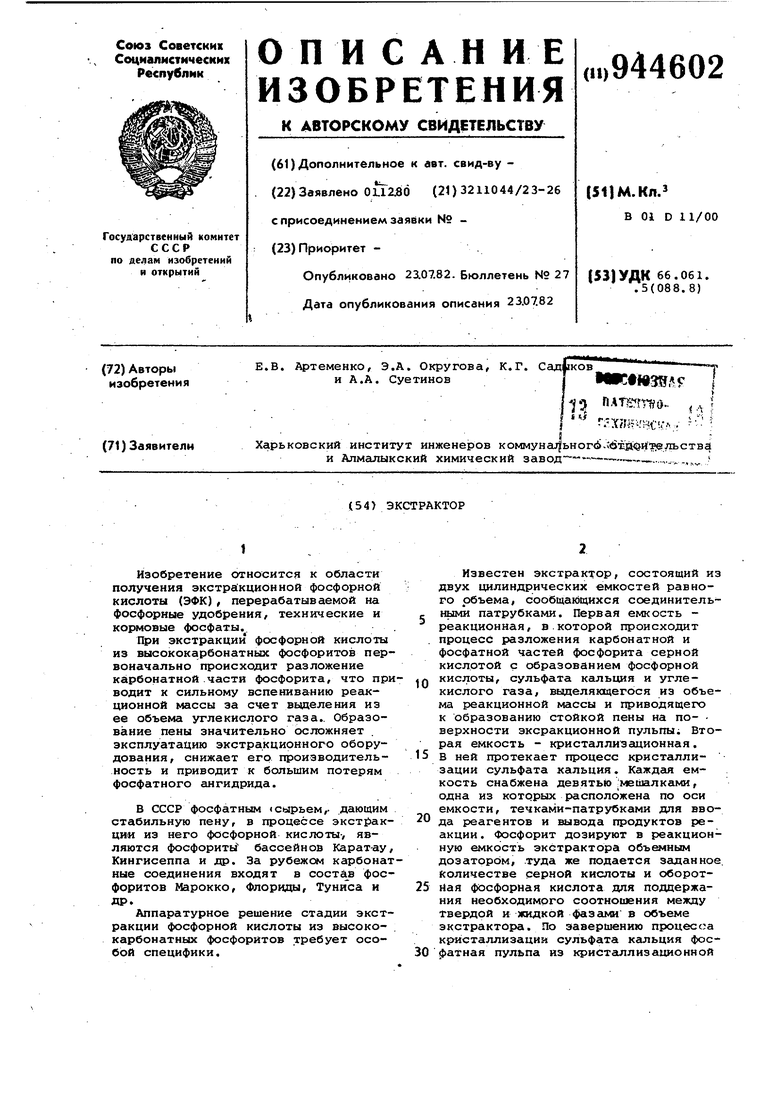

Устройство дпл тонкослойного смешения реагентов, механической обработки и разбрызгивания реакционной массы выполнено в виде цилиндра закрепленного на крЕошке емкости центробежного распылителя и цилиндрической обечайки со щелями,- закрепленных внутри цилиндс а на валу мешалки и разбрызгивателя в.виде пластин в форме прямоугольных тре- j угольников, закрепленных вертикально катетами на валу мешалки, большие стороны которых расположены под ос,нованием цилиндра.

Это позволяет осуществить начальное смешение реагентов в тонких слоях, повысить скорость взаимодействия между серной и карбонатной частью фосфорита и удалить выделяющийся углекислый газ из верхней части реакционной емкости, что увеличивает производительность экстрактора и сокращает потери фосфорного ангидрида.

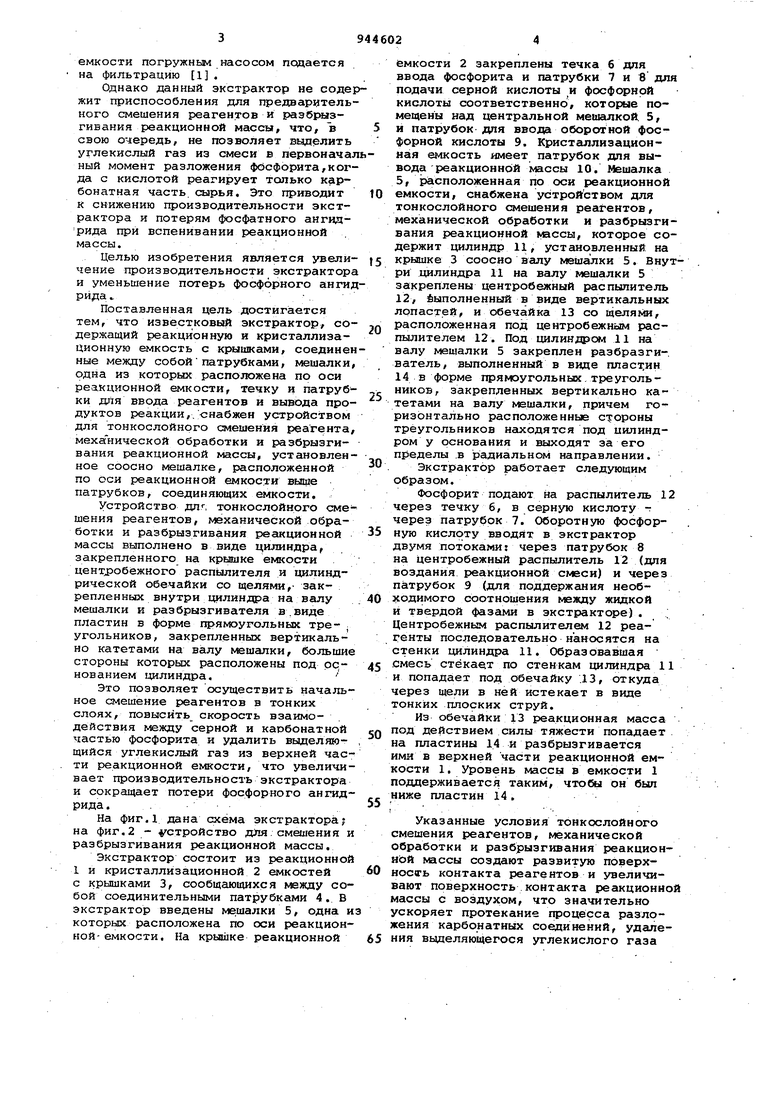

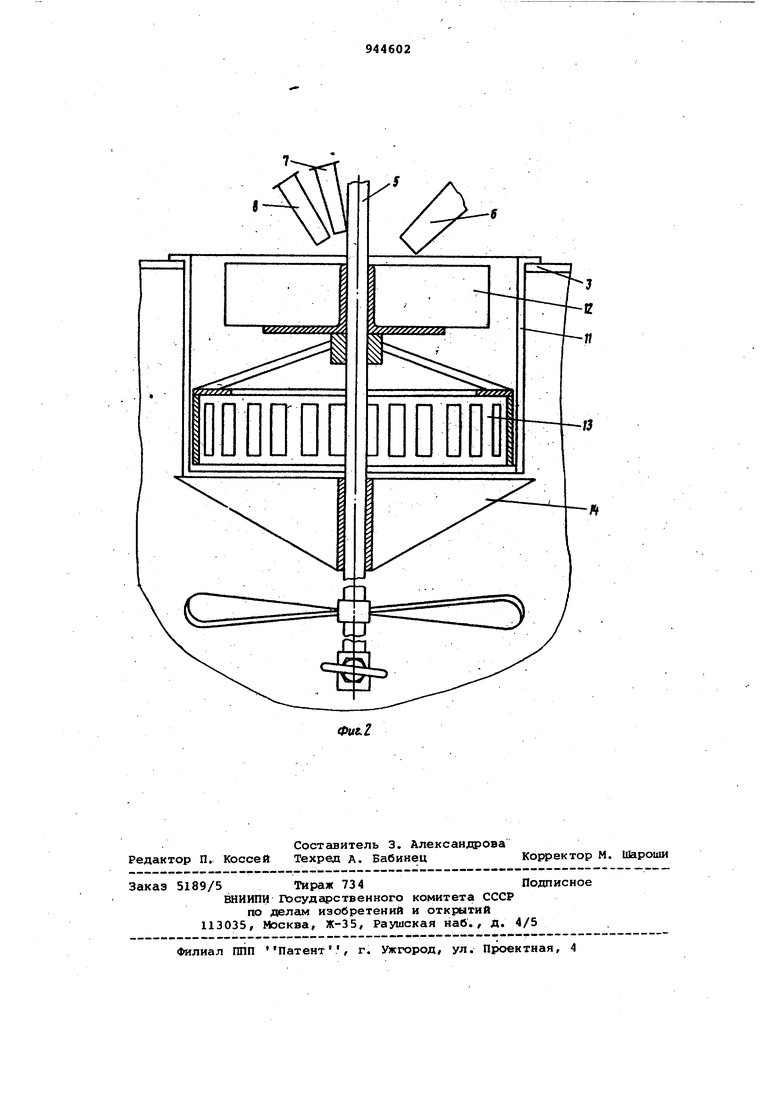

На фиг.1 дана схема экстрактора; на фиг.2 - устройство для/смешения и разбрызгивания реакционной массы.

Экстрактор состоит из реакционной 1 и кристаллизационной 2 емкостей с крышками 3, сообщающихся между собой соединительными патрубками 4. В экстрактор введены мешалки 5, одна и которых расположена по оси реакционной- емкости. На крышке реакционной

емкости 2 закреплены течка 6 для ввода фосфорита и патрубки 7 и 8 дл подачи серной кислоты и фосфорной кислоты соответственно, которые помещены над центральной мешалкой. 5, и патрубок для ввода оборотной фосфорной кислоты 9. Кристаллизационная емкость имеет патрубок для вывода реакционно й массы 10. Мешалка 5, расположенная по оси реакционной емкости, снабжена устройством для тонкослойного смешения ре 1гентов, механической обработки и разбрызгивания реакционной массы, которое содержит цилиндр 11, устанс1вленный на крышке 3 соосно валу мешалки 5. Внури цилиндра 11 на валу мешалки 5 закреплены центробежный распылитель 12, выполненный в виде вертикальных лопастей, и обечайка 13 со мелями, расположенная под центробежным распылителем 12. Под цилиндром 11 на валу мещалки 5 закреплен разбразгиватель, выполненный в виде пластеин 14 в форме прямоугольных треугольников, закрепленных вертикально катетами на валу мешалки, причем горизонтально расположенные стороны треугольников находятся под цилиндром у основания и выходят за его пределы .в радиальном направлении.

Экстрактор работает следующим образом.

Фосфорит подают на распылитель 1 через течку б, в серную кислоту -: через патрубок 7. Оборотную фосфорную кислоту вводят в экстрактор двумя потоками: через патрубок 8 на Центробежный распылитель 12 (для воздания реакционной смеси) и через патрубок 9 (для поддержания необходимого соотношения между жидкой и твердой фазами в экстракторе). Центробежным распылителем 12 реагенты последовательно наносятся на стенки цилиндра 11. Образовавшая смесь стекает по стенкам цилиндра 1 и попадает под обечайку .13, откуда через щели в ней истекает в виде тонких плоских струй.

Из обечайки 13 реакционная масса под действием силы тяжести попадает на пластины 14 и разбрызгивается ими в верхней части реакционной емкости 1. Уровень массы в емкости 1 поддерживается таким, чтобы он был ниже пластин 14.

Указанные условия тонкослойного смешения реагентов, механической обработки и разбрызгивания реакционной массы создают развитую поверхность контакта реагентов и увеличивают поверхность контакта реакционн массы с воздухом, что значительно ускоряет протекание процесса разложения карбонатных соединений, удаления выделяющегося углекислого газа и устраняет пенообраэование в экстракторе . Таким образом, предлагаемый экст рактор .позволяет повысить производительность и сократить потери фосфорного ангидрида. Пример. Изготовлен экстрактор, состоящий из реакционной и кристаллйзациоиной емкостей, диаметром 13 и высотой 10 м, закрытых крышками. В каждой емкости помещены по 9 мешалок, в том числе одна по центру емкости. Валы мешалок приводятся во вращательное движение со скоростью 12 м/с с помощью элект ропривода мощностью 50 кВт. На крыш ке реакционной емкости соосно центральной мешалке закреплен цилиндр диаметром Т5оои высотой 1100 мм. Внутри цилиндра на вгшу мешалки установлен центробежный распылитель состоящий из 16-ти.вертикально расположенных пластин, высотой 200 И4, толщиной 10 NW. Зазор между пластинами и стенками цилиндра 100 мм. Под центральным распылителем помещена обечайка толщиной 10, диаметро 1190 и илсотой 660 мл, имаодая 64 вертикальные щели шириной 30 мл. Под цилиндром на валу мешалки закре лен разбрызгиватель, выполненный из 8-мй пластин в виде прямоугольных треугольников, катеты которых имеют размеры 620 и 300 NM. Меньшими кате тами пластины прикреплены к валу мешалки. Над центробежным распылите лем вблизи его оси помещена течка сечением 300x200 ьлл к 2 патрубка дигилетром 160 и 100 ют. Вторая емкость имеет патрубок диаметром 200 Емкость и крышка ее выполнены из углеродной стали, остальные детали из нержавеющей стали. Производительность экстрактора 60 т/ч по фосфориту, что на 18 т/ч

Ъ S Ь о 00

Г 6

оо оо осГ ыше, чем в известном экстракторе. отери фосфатного ангидрида составяют 3 вместо 5%. Формула изобретения 1.Экстрактор, включающий реакционную и кристалдшзационную емкости с крышками, соёдине.нные между собой патрубками, мешалки, одна из котор«лх расположена по оси реакционной емкости, течку и-патрубки для ввода реагентов и вывода продуктов, о тличающийся тем, что, с целью увеличения производительности и уменьшения потерь фосфорного ангидрида, он снабжен устройством для тонкослойного смешения реагентов, механической Обработки и разбрызгивания реакционной массы, установленное соосно мешалки, расположенной по оси реакционной емкости, выше патрубков, соединяющих емкости. 2.Экстрактор по п. 1, о т л йч а ющи йся тем, что устройство для тонкослойного смоиения реагентов, механической обработки и разбрызгивания реакционной массы выполнено в виде цилиндра, закрепленного на крышке емкости центробежного распылителя и цилиндрической обечайки со июлями, закрепленных внутри цилиндра на валу мешалки, и разбрызгивателя в виде пластин в форме прямоугольных треугольников, закрепленных вертикально катетами на валу мешалки, большие стороны KOToptbc расположены под основанием цилиндра. Источники информации, принятые во внимание при экспертизе 1. Труды НИУИФа, вып. 235. М., 1979, с. 75 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель-дегазатор | 1980 |

|

SU940822A1 |

| Способ получения фосфорной кислоты | 1978 |

|

SU810609A1 |

| Способ получения фосфорной кислоты | 1974 |

|

SU513930A1 |

| Установка для получения фосфорной кислоты | 1988 |

|

SU1586738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2792097C1 |

| ГРАНУЛЫ ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2022 |

|

RU2804426C1 |

| Реактор | 1985 |

|

SU1271558A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2009 |

|

RU2420453C1 |

| Реактор для получения фосфорной кислоты | 1985 |

|

SU1228893A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2003 |

|

RU2234366C1 |

Авторы

Даты

1982-07-23—Публикация

1980-12-01—Подача